某汽车变速器结合齿圈的改进设计与疲劳分析

周冬海,王良模,董义,张艳伟,游修东

(1.南京理工大学机械工程学院,南京 210094; 2.江苏太平洋齿轮传动有限公司,江苏姜堰 225500; 3.中国人民解放军75140部队,广西柳州 545013; 4.中国人民解放军91388部队,湛江 524022)

某汽车变速器结合齿圈的改进设计与疲劳分析

周冬海1,3,王良模1,董义2,张艳伟2,游修东4

(1.南京理工大学机械工程学院,南京 210094; 2.江苏太平洋齿轮传动有限公司,江苏姜堰 225500; 3.中国人民解放军75140部队,广西柳州 545013; 4.中国人民解放军91388部队,湛江 524022)

针对某汽车的一挡结合齿圈出现的疲劳失效问题,从制造工艺和结构入手,进行了结合齿圈的改进设计。采用SolidWorks Simulation并进行了静力学和疲劳有限元分析。结果表明:采用整体锻压工艺设计的一端封闭形式的结合齿圈相对于原单独锻压焊接形式的结合齿圈,其最大应力下降明显,疲劳寿命得到显著提高,较好地解决了结合齿圈的疲劳失效问题。

结合齿圈;疲劳失效;有限元分析

同步器是汽车变速器中结构最复杂的部件,它可以保证汽车的换挡轻便、迅速、无冲击,降低驾驶员的操作难度,提高行车安全性[1]。因此,同步器的技术水平直接决定着变速器的性能高低,对变速器的性能和寿命起着决定性的作用。结合齿圈也是同步器上承受载荷最高的零件,担负着整个系统运行时传递扭矩的任务。对于结合齿圈,传统机加工方法材料利用率低,且良好的表面组织无法保留。某品牌汽车的一挡结合齿圈采用先进的锻压(粗锻加冷精锻)工艺单独生产,用激光深熔焊的方式与被动齿轮相连结。但在使用中发现产品在保修期内出现了疲劳失效断裂。本文针对这一情况,在不改动工艺的前提下,从改进结构入手,研究了采用一端封闭形式的整体锻造工艺生产的结合齿圈的性能。

1 结合齿圈的改进设计

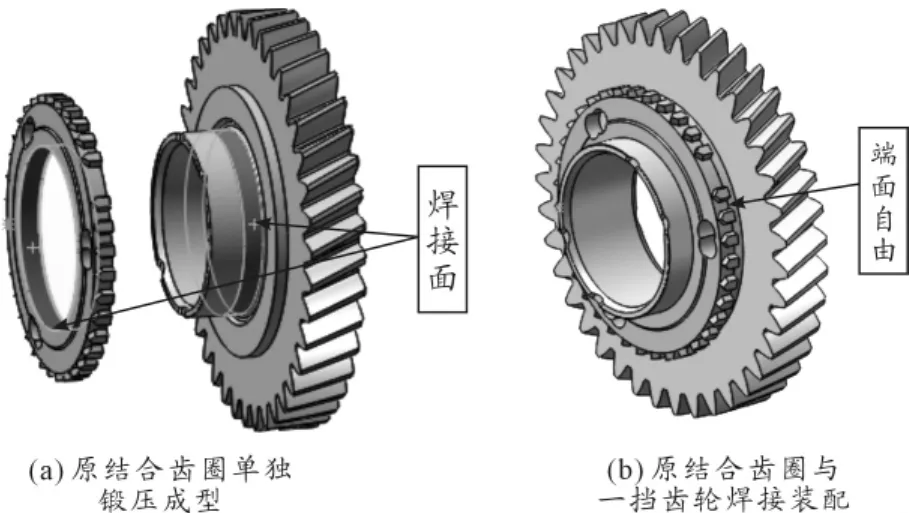

原结合齿圈与一挡齿轮是各自单独锻压成型,然后用激光深熔焊将结合齿圈的内圈与一挡齿轮侧面的锥面外表面相连结,采用焊接进行的装配(图1)。图1(a)中箭头所指表面为焊接面。2个零件各自锻压成型,有利于精度的控制,且采用焊接进行装配速度快、效率高。但是,结合齿圈只有内表面固定在锥面上,后端面只与一挡齿轮侧面凸台相抵接触,无连结,结合齿圈上的花键齿相当于简支梁,承载能力有限。

图1 原结合齿圈与一挡齿轮

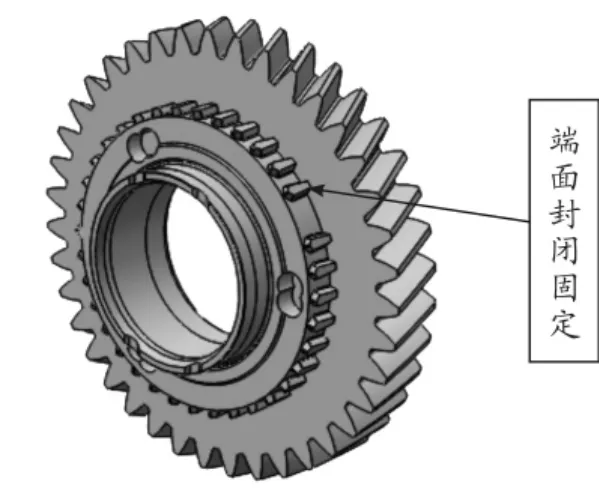

采用整体锻造工艺进行一端封闭形式设计时将图1中的2个零件整体锻造成一体,这就使得结合齿圈的后端面被一挡齿轮的侧面封闭固定,花键齿多了一个固定支撑面,受力情况大大优化,承载能力得到提高。整体锻造的结合齿圈与一挡齿轮结构如图2所示。

图2 整体锻造的结合齿圈与一挡齿轮

2 静力学对比分析

2.1 材料属性及零件最大转矩的确定

结合齿圈是渐开线形外花键,采用的材料与一挡齿轮相同,都是20CrMnTiH。20CrMnTiH是性能良好的渗碳钢,多用于生产齿轮和齿圈,材料性能如表1所示[2]。

表120 CrMnTiH材料特性

结合齿圈采用锻压工艺生产,冷精锻材料强度提高20%以上(在有些文献中认为精锻可提高材料强度20%~48%)[3],这里取:

发动机最大输出扭矩Tmax=150 N·m,1挡传动比i1=3.545。那么传递到输出轴一挡变速器上的最大转矩T1max为

2.2 原结合齿圈的静力学分析

原结合齿圈采用单独锻压的方式,然后在齿圈内圆面与一挡齿轮凸台外圆面之间由激光深熔焊连结,焊缝深度不小于3 mm。去除倒角和部分圆角等细小的不影响计算精度的特征,在应力集中部位进行圆角处理。对于焊缝不予考虑,采用装配体组装结合齿圈和一挡齿轮,以“接合”(等同于一体,只是可以单独设定材料属性)的方式将接合齿圈固定在1挡齿轮的凸台外圆上,设定结合齿圈后端面与1挡齿轮侧面的接合面为“无穿透”。由于1挡齿轮不是分析的重点对象,为了节约资源去除其上所有的齿,以齿根圆以内的部分代替1挡齿轮。原装配体三维图如图1所示。

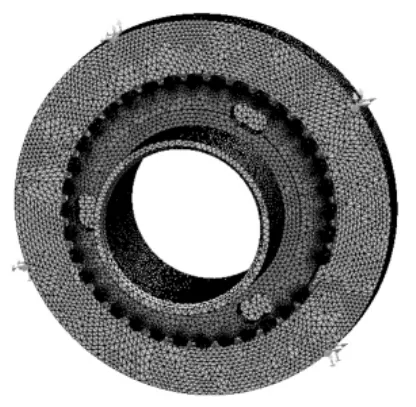

在花键齿的侧面加载531.75 N·m的力矩,在1挡齿轮齿根圆上加载固定约束,采用“兼容网格”的选项和“基于曲率”的方式划分网格。有限元计算模型如图3所示。最大单元大小为1.6 mm,最小单元大小为0.08 mm,单元总数达到62万个。进行静力学仿真分析,Mises应力分布云图如图4(a)所示,最大应力为341.2 MPa,发生在圆孔右上侧齿的齿根处(共3处)。另外空缺齿位右边第1个齿的齿根处应力也较大,在310 MPa左右。位移云图如图4(b)所示,最大位移为1.534×10-2mm,集中在圆孔上方左右的2个齿上末端顶角处(共6处)[4-5]。

图3 有限元计算模型

图4 原结合齿圈的静力学分析云图

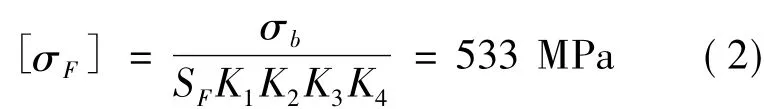

齿根许用弯曲应力为

其中:SF是抗弯强度的计算安全系数,取1.5;K1是使用系数,取1.25;K2是齿侧间隙系数,取1.0; K3是分配系数,取1.3;K4是轴向偏载系数,取1.0[6]。软件中由第四强度理论仿真解算出的最大应力值为341.2 MPa,小于齿根许用弯曲应力值,说明原结合齿圈的设计是满足静力学强度要求的。

2.3 整体锻压结合齿圈的静力学分析

原结合齿圈只有内圆面焊接在凸台上,其后端面与齿轮侧面是接触无连结,花键齿后端面悬空,相当于简支梁。花键齿齿长为4.9 mm,距离齿轮侧面的距离为3.04 mm。

采用齿轮和结合齿圈整体锻造的方式,使得结合齿圈不仅内圆与凸台形成一体,还使得结合齿圈后端面与齿轮侧面形成一体,花键齿延长了3.04 mm,且端面也固定在齿轮侧面。这就给花键齿多提供了一个固定支撑面,齿长增加到7.94 mm,使得受力面增加。这种整体锻压一端封闭的方式是目前较为先进的技术,其三维视图如图2所示。

为简化模型,在花键齿侧面生成载荷加载面(并不是全齿长进行接触),加载载荷和约束方式一样,划分网格。进行静力学仿真分析,Mises应力分布云图如图(5a)所示。最大应力值约为168.7 MPa,发生位置在空缺齿位右方第1个齿的齿根部。位移云图如图5(b)所示,最大位移为3.065×10-3mm,发生位置变化不大,只是略微前移。

图5 整体锻压结合齿圈的静力学分析云图

3 疲劳对比分析

从本文的静力学仿真分析结果可以看出:采用独立锻压加焊接工艺生产的结合齿圈,其最大应力值为341.2 MPa;采用整体锻压工艺设计的结合齿圈,由于花键齿延长并且一端固定封闭,其最大应力值降低为168.7 MPa,降低幅度超过了50%。2种设计方案都满足静力学强度要求,但在实际使用中,原结合齿圈在保修期内出现了疲劳失效。所以只有通过疲劳仿真分析,才能进一步比较出2种方案的差异。

在静力学运算结果的基础上建立疲劳算例,基于软件中已知材料奥氏体钢的S-N曲线,从材料的弹性模量和零件的疲劳因子派生出零件的S-N曲线进行疲劳寿命仿真。“负载”加载设置应力比率为LR=ρmin/ρmax=0的恒定高低幅度事件,平均应力纠正方法采用Gerber。零件由于应力集中、尺寸效应、表面状态效应和载荷加载方式等综合因数的影响产生疲劳因子,查阅相关手册计算后取0.57[7-9]。

3.1 原结合齿圈疲劳仿真分析

进行疲劳仿真运算,生命周期云图如图6所示。从结果可以看出,最小生命周期发生在应力最大的位置,为1.02×105次。

图6 原结合齿圈生命周期云图

3.2 整体锻压结合齿圈疲劳仿真分析

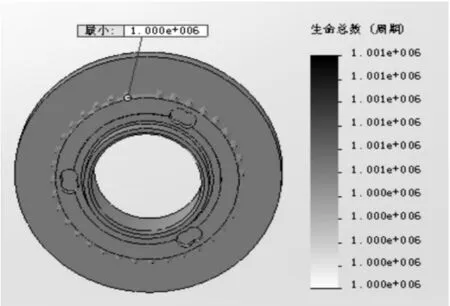

进行疲劳仿真运算,参数设置不变。生命周期云图如图7所示。从图7可以看出:零件上所有部位的生命周期都达到了106次以上,即达到了工程中要求的无限寿命要求。

图7 整体锻压结合齿圈生命周期云图

4 结束语

从前面的有限元仿真分析结果可以看出:采用整体锻压一端封闭固定的结合齿圈,相对于原来采用独立锻压和激光深熔焊连结工艺的结合齿圈,其最大应力值降低幅度超过了50%,寿命提高了数十倍,达到了无限寿命的要求。由此可以得出:采用整体锻压一端封闭技术设计生产的结合齿圈性能优越[10]。但此种结构和加工方法只适合结合齿圈大径小于齿轮齿根圆较多的情况(低挡齿轮和结合齿圈正好满足,相应承受载荷也高),且对设备要求较高,投资大,适合批量生产供应中高端汽车使用。对于结构尺寸不满足加工条件,且承受载荷较小的高挡齿轮和结合齿圈,分体加工焊接的方式可完全满足寿命要求且更经济。

[1]薛桂凤.汽车同步器的发展方向[M].汽车齿轮,2003 (1):7-15.

[2]机械工程材料性能数据手册[M].北京:机械工业出版社,1994.

[3]王仲仁,张凯峰.锻压手册[M].3版.北京:机械工业出版社,2008.

[4]陈超详,胡其登.SolidWorks Simulation基础教程[M].北京:机械工业出版社,2012.

[5]陈超详,胡其登.SolidWorks Simulation高级教程[M].北京:机械工业出版社,2012.

[6]成大先.机械设计手册:单行本.连接与紧固[M].5 版.北京:化学工业出版社,2010.

[7]赵少汴,王忠宝.抗疲劳设计——方法与数据[M].北京:机械工业出版社,1997.

[8]秦大同,谢里阳.现代机械设计手册:单行本.疲劳强度与可靠性设计[M].北京:化学工业出版社,2013.

[9]陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2002.

[10]谢水生,李强,周六如.锻压工艺及应用[M].北京:国防工业出版社,2011.

(责任编辑 刘舸)

Improved Design and Fatigue Analysis of the Combined Ring Gear in a Car Transmission

ZHOU Dong-hai1,3,WANG Liang-mo1,DONG Yi2,ZHANG Yan-wei2,YOU Xiu-dong4

(1.School of Mechanical Engineering,Nanjing University of Science&Technology,Nanjing 210094,China;2.Jiangsu Pacific Gear Co.Ltd.,Jiangyan 225500,China; 3.Unit 75140 of PLA,Liuzhou 545013,China;4.Unit 91388 of PLA,Zhanjiang 524022,China)

Changes in manufacturing process and construction to improve design were done to solve the problem of fatigue failure occurred in the combined ring gear,that was combined with the first gear of a kind car in this paper.The previous one was welded with the first gear while the improved one,closed at one end,was whole forged with the first gear.Finite element analysis was applied to static analysis and fatigue strength analysis of these gears.Results showed that there was an apparent decline on the maximum stress of the improved one,that could increase the life of the combined ring gear.

gear ring;fatigue failure;finite element analysis

U463.212+.41

A

1674-8425(2014)08-0018-04

10.3969/j.issn.1674-8425(z).2014.08.004

2014-05-20

江苏省科技支撑计划资助项目(BE2011164)

周冬海(1980—),男,湖北襄阳人,硕士研究生,主要从事汽车同步器的研究;通讯作者王良模(1963—),男,教授,博士生导师,主要从事车辆系统动力学、车辆动态模拟与仿真研究。

周冬海,王良模,董义,等.某汽车变速器结合齿圈的改进设计与疲劳分析[J].重庆理工大学学报:自然科学版,2014(8):18-21.

format:ZHOU Dong-hai,WANG Liang-mo,DONG Yi,et al.Improved Design and Fatigue Analysis of the Combined Ring Gear in a Car Transmission[J].Journal of Chongqing University of Technology:Natural Science,2014(8):18-21.