应用载荷谱的宽体矿用车驱动桥壳寿命预估

罗天洪,周军超,黄兴刚,钟智,李春宏

(1.重庆交通大学机电与汽车工程学院,重庆 400074;

2.重庆大江信达车辆股份有限公司,重庆401320)

应用载荷谱的宽体矿用车驱动桥壳寿命预估

罗天洪1,周军超1,黄兴刚2,钟智2,李春宏2

(1.重庆交通大学机电与汽车工程学院,重庆 400074;

2.重庆大江信达车辆股份有限公司,重庆401320)

驱动桥壳是宽体矿用车重要的承载部件,在日常行驶时出现疲劳失效是不可避免的。由于实际路况的差异和简化边界条件等原因,通过驱动桥台架试验或纯粹依靠计算机模拟试验来准确预测驱动桥疲劳寿命是很困难的。通过将试验测得的应力结果作为驱动桥疲劳寿命的载荷谱,结合Miner线性损伤累积法,对驱动桥的疲劳寿命进行分析与对比,并与准静力学的寿命值进行对比。试验验证表明:基于载荷谱的寿命值更符合实际工况。

宽体矿用车;驱动桥壳;道路载荷谱;疲劳寿命

驱动后桥壳作为主要的承载部件,在保证驱动桥正常行驶下应具备长时间的使用寿命。由于矿用车行驶的道路比较恶劣,其疲劳寿命的大小将影响整个主机的使用寿命,因此研究驱动桥壳的疲劳寿命具有实际工程意义[1-4]。Ajay Guddeti[5]对比分析了制动工况下车桥桥壳的疲劳寿命,验证了模型预期裂纹方向的正确性。M.M. Topac[6]通过对桥壳样品进行垂直载荷疲劳试验并结合有限元提出了增加壳体疲劳寿命的方案。Yimin Shao[7]结合道路试验载荷谱和有限元分析方法,研究了坡度对于桥壳寿命的影响。文献[8-10]通过有限元及动力学方法,结合试验道路模拟垂直弯曲疲劳试验的疲劳寿命,研究了载荷变化对后桥壳寿命的灵敏性。唐应时、高晶[11-12]等针对某越野车建立模型,并进行了动力学仿真,得出危险工况冲击载荷下桥壳的受力情况,并进行了台架疲劳试验的桥壳失效对比分析。

本文以公司提供的驱动桥壳三维模型作为研究对象,首先通过试验得到了钢板弹簧处的载荷谱和基于载荷谱的载荷历程;然后对驱动桥进行准静力学分析以及模态分析;再结合材料的S-N曲线和载荷谱中得到的驱动桥的疲劳寿命周期以及疲劳分布情况,分析对比基于测点应力的寿命值以及基于静力学的疲劳寿命值,以便在产品阶段优化疲劳设计方案。

1 宽体矿用车桥壳疲劳寿命理论

驱动桥壳是动态加载的过程,对于变幅循环载荷进行疲劳分析时,实际疲劳寿命需要考虑设计、制造以及环境等因素[5]。

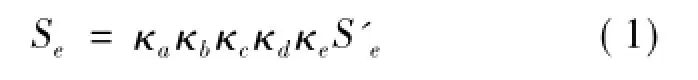

式(1)中:Se代表材料疲劳极限;κa代表表面光洁度;κb代表尺寸效应;κc代表载荷形式;κd代表环境和温度因子;S'e代表极限强度。其中,

由于桥壳类似于热冲压后的热轧板,故采用文献[6]的推荐值:a=57.7,b=-0.718。同时喷丸经过热冲压后,通过引入材料表面的残余应力可得:κa=0.959,κb=0.75,κc=1,κd=1,κe= 0.846。

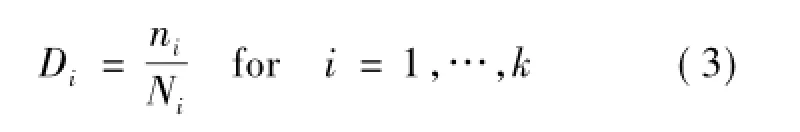

根据名义应力法的基本假设,把名义应力参数和应力集中系数作为控制参数。由线性疲劳累计损伤理论——Miner理论可知:变幅载荷下,n个循环造成的损伤为

式(3)中:Di表示经历ni次循环的损伤;70×104表示一个周期时等于1(或半个周期时等于0.5)。根据疲劳损伤累计假说,疲劳当损伤等于1时,零件发生破坏。

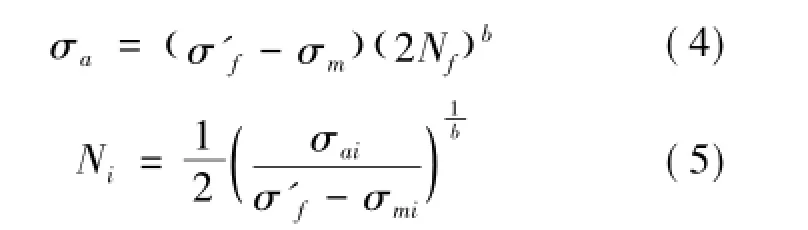

由式(4)得到式(5)。

式(4)、(5)中:σmi表示采用雨流统计的循环均值; Ni表示循环次数;b为疲劳强度指数;σ'f为疲劳延性指数。

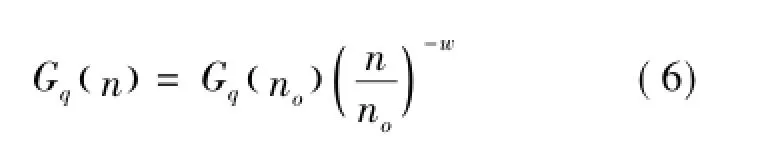

式(6)中:Gq( n0)为参考空间频率;n为空间频率; n0为参考频率下路面功率谱密度值;w为频率指数。

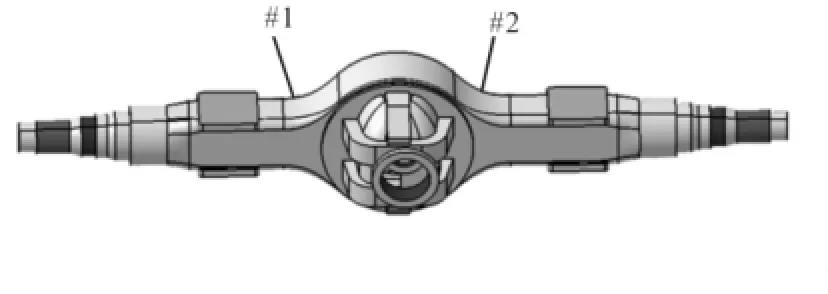

作为底盘的主要承载部件,驱动桥壳的失效主要由在矿井道路上的动应力造成,从而影响驱动桥的疲劳寿命。在实际中,驱动桥的断裂主要来源于驱动桥壳的圆形过渡区。初始裂纹开始于桥壳底脚处的圆形过渡区。驱动桥的失效类型为高周期、低疲劳失效[10]。图1为应变测量位置。

图1 应变测量位置示意图

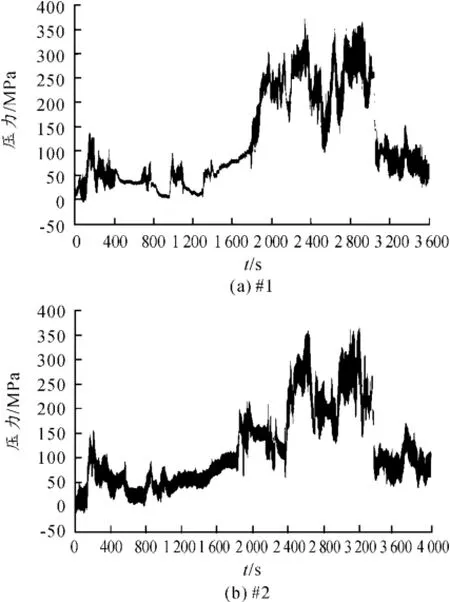

矿用自卸车在同一矿道的道路载荷谱测试试验流程包括空载、装载、满载和卸载,如图2所示。整个测试卡车的速度约为5 km/h。公司提供的某宽体矿用车车桥道路载荷谱如图3所示。试验过程共分4个阶段:卸载、装载、完全负载以及卸载,总共持续时间为4 000 s,如图3(a)所示。第1阶段从0到1 500 s,最大应力是138 MPa;第2阶段从1 500 s到1 800 s,最大应力是232 MPa;第3阶段从1 800 s开始持续420 s,最大应力为393 MPa;卸载阶段从2 220 s持续540 s,这个阶段最大应力为162 MPa。

如图3(b)所示,整个测试分为4个阶段,第1阶段是空载阶段,从0到1 800 s,最大应力是162 MPa;第2阶段是加载阶段,从1 800 s持续420 s最大应力是232 MPa;第3阶段是满载阶段,从2 220 s到3 360 s,最大应力是375 MPa;第4阶段卸载阶段最大的应力是183 MPa。

图2 道路载荷谱测试试验流程

图3 驱动桥壳各测量点的最大主应力-时间历程

2 驱动桥壳危险区域仿真分析

2.1 有限元模型

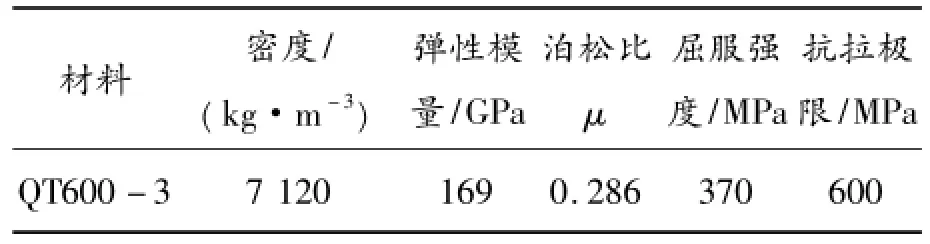

宽体矿用车驱动桥壳由桥壳边和轮边支撑轴构成。后桥壳的CAD模型如图4所示,半轴和后轴桥壳是过盈配合,桥壳材料为QT600-3(性能参数见表1)。本文建立其有限元模型,并对该模型进行合理的简化,包括不必要的圆角、倒角以及油道等细节特征。采用solid185八节点四面体单元,有限元模型如图4所示,共有331 201个单元,166 923个节点,动载系数为3.5,安全系数为1.5。

图4 桥壳有限元模型

表1 材料的特性参数

根据准静力学有限元结果分析,应力集中区域集中在圆弧过渡区。#1的等效应力为270 MPa,#2的等效应力为265 MPa,均小于屈服应力370 MPa。虽然满足强度要求,但是高应力依然会导致疲劳失效。

2.2 模态分析

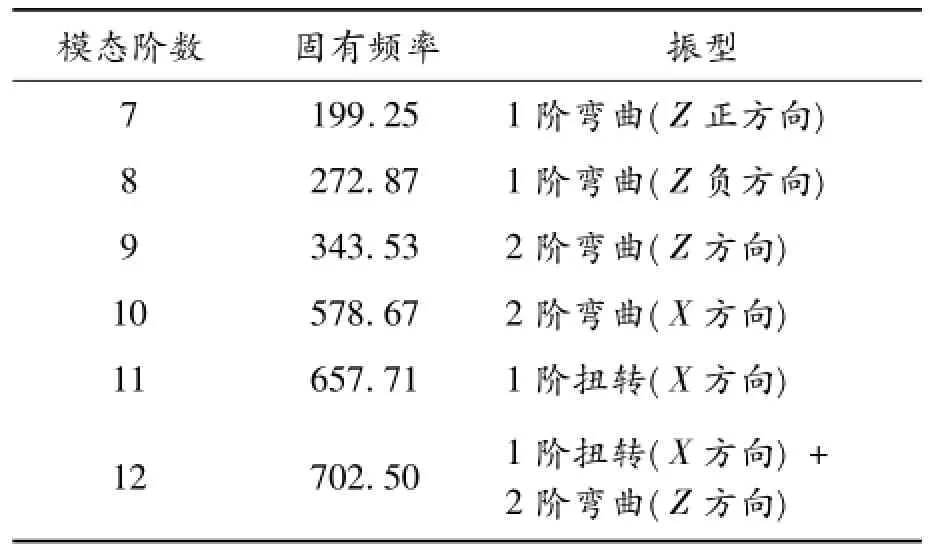

宽体矿用车在工作的过程中,桥壳由于外部的激励作用会产生振动。当路面的固有频率与桥壳的受迫振动频率接近时会产生共振。在建立的有限元的基础上,对驱动桥的桥壳进行模态分析,分析结果如表2所示。模态分析为深入开展动力学分析提供了参考,计算桥壳的后6阶固有频率以及相应的振型见表2。

表2 驱动桥的后6阶模态

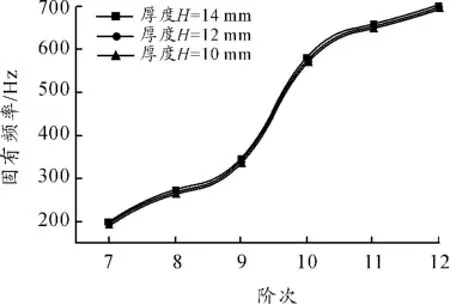

从表2可以看出:前6阶的模态为0,说明桥壳刚体位移;7~12阶段的模态振型最小为199.25 Hz。而车辆在正常行驶过程中系统主要承受的振动频率为1~50 Hz[13],与桥壳的固有频率差距很大,在理论上不会引起桥壳的共振,可认为桥壳的设计合理。进一步研究桥壳厚度固有频率的影响。从图5可以看出:减少桥壳的厚度,桥壳的固有频率也开始降低,桥壳的刚度也相应地下降。

图5 不同厚度桥壳固有频率

3 驱动桥壳疲劳寿命评价

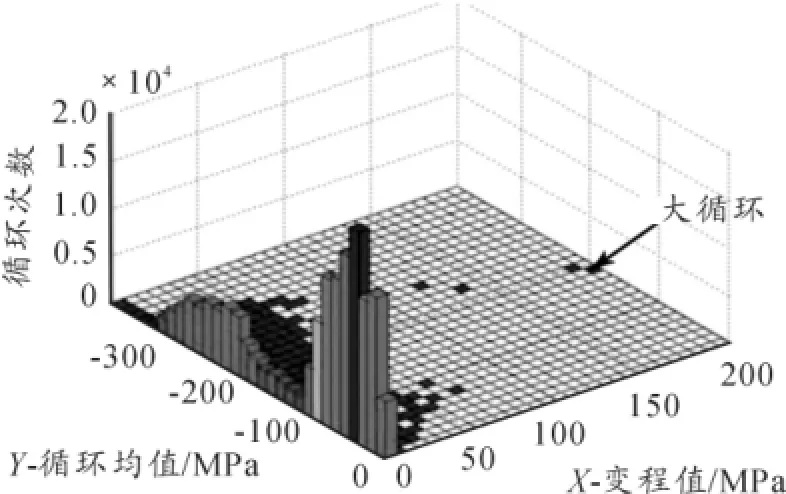

图6是测点1的雨流直方图,它反映了循环均值、变程值和循环次数之间的关系。疲劳损伤是由于较大的循环造成的,主要取决于循环应力的幅度[9]。测点2与测点1结果相似。

图6 测点1雨流直方图

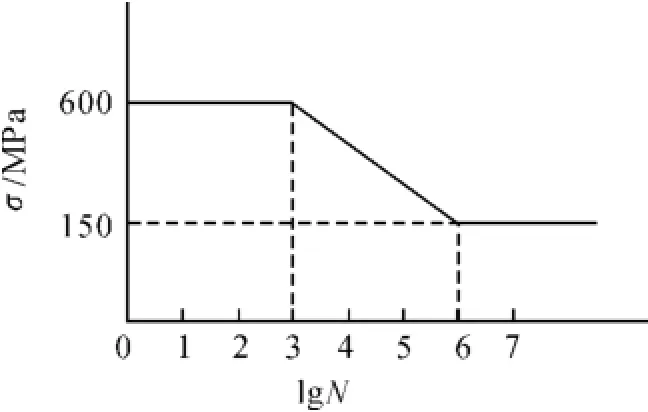

忽略桥壳焊缝,将桥壳作为整体进行疲劳分析。通过设置S-N曲线和载荷谱,将平均应力修正定义为Goodman法,定义成活率95%。采用桥壳材料的S-N曲线[14-16],忽略其他材料的影响,考虑应力均值载荷以及疲劳强度系数的影响,通过分析得到桥壳的安全系数(图8)。从图8可以看出:桥壳安全系数最小的区域为桥壳中心圆弧区和钢板弹簧附近的圆弧过渡区,桥壳的安全系数最低为1.65,满足强度以及安全性要求。但是桥壳除了强度要求外还应满足疲劳寿命要求。

图7 修正的S-N曲线

图8 桥壳安全系数

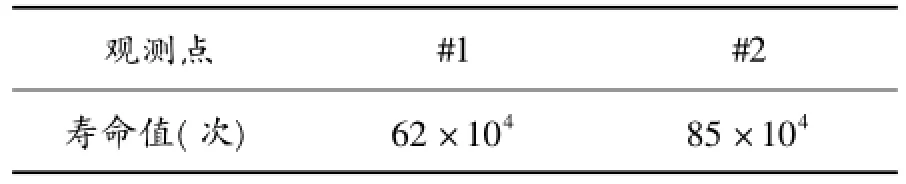

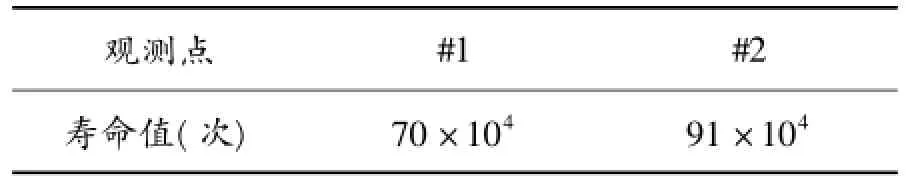

从表3可以看出:在#1位置发生萌生裂纹,此处的疲劳寿命值为62×104,满足最低寿命40× 104的要求。为了进一步研究动应力对疲劳寿命的影响,分析对比准静力学的有限元疲劳寿命值(见表4)。

表3 基于测点的估算寿命结果

表4 准静力学有限元寿命结果

对比表3和表4发现,准静力学有限元的疲劳寿命值大于基于测估算寿命结果。因为在疲劳失效破坏中,动应力的破坏比静应力的破坏更大,因此基于测点的寿命值会低于基于准静力学有限元寿命评价的结果,动应力幅度大的容易产生疲劳失效,与实际的情况相符合。因此,基于测点的估算寿命结果更加准确,但是相对于静力学有限元寿命的试验费用也相应地有所增加。

4 结论

本文通过将试验测得的应力结果作为驱动桥疲劳寿命的载荷谱,结合Miner线性损伤累积法,对驱动桥的疲劳寿命进行分析,并得到以下结论:

1)通过CAD/CAE软件建立了宽体矿用车驱动桥壳的三维模型,并对驱动桥壳进行虚拟台架试验分析及模态分析,满足驱动桥壳的强度以及刚度要求。

2)结合矿井路面的采集点道路载荷谱,根据Miner线性理论对驱动桥壳的疲劳安全系数以及疲劳寿命进行预估,增加了产品设计的灵活度,对于最终产品的疲劳设计与试验具有一定的借鉴意义。可对其优化以进一步提高桥壳的强度和寿命。

3)找出了潜在的危险位置并结合有限元分析得到驱动桥壳的疲劳寿命,满足了疲劳可靠性的要求。下一步研究的目标是在满足疲劳可靠性的同时满足轻量化的要求。

[1]朱茂桃,奚润,李伟.某轻型汽车后桥壳体疲劳寿命分析[J].汽车技术,2009(1):34-37.

[2]谢峰,张婷.驱动桥桥壳疲劳寿命预测与试验[J].机械设计与制造,2010(10):186-188.

[3]杨志卿,王良模,荣如松,等.基于Hypermesh的汽车驱动桥壳有限元分析与疲劳寿命预测[J].机械设计与制造,2012(5):51-53.

[4]李剑敏,史永伟,张磊涛,等.轮式装载机湿式驱动桥壳有限元动力分析[J].工程机械,2010(5):18-21.

[5]Ajay Guddeti,Abhijit Nilangekar.Simulation and Correlation of Commercial Axle Banjo Housing Fracture Under Braking Fatigue Test[C]//SAE-China and FISITA (eds.),Proceedings of the FISITA 2012 World Automotive Congress,Lecture Notes in Electrical Engineering,2012,196:1287-1299.

[6]Topac M M,Günal H,Kuralay N S.Fatigue failure prediction of a rear axle housing prototype by using finite element analysis[J].Engineering Failure Analysis,2009,16(5):1474-1482.

[7]Yimin shao,jiangliu.Drive axle housing failure analysis of amining dump truck based on the load spectrum[J]. Engineering Failure Analysis,2011,18(3):1049-1057.

[8]Wang X,XuW.Simulation of the vertical bending fatigue test of a five-link rear axle housing[J].International Journal of Automotive Technology,2012,13(6):923-932.

[9]李剑敏,裴中涛,闻步正,等.装载机驱动桥壳的载荷谱与疲劳寿命分析[J].汽车工程,2012,34(11):1020-1023.

[10]米承继,谷正气,伍文广,等.随机载荷下矿用自卸车后桥壳疲劳寿命分析[J].机械工程学报,2012,48 (12):103-109.

[11]唐应时,张武,段心林,等.基于整车动力学仿真的后桥壳疲劳寿命分析与改进[J].汽车工程,2009,31 (2):114-117.

[12]高晶,宋健,朱涛.随机载荷作用下汽车驱动桥壳疲劳寿命预估[J].机械强度,2008,3(6):982-987.

[13]陶亮,李惠林.基于ABAQUS的某重型载货车驱动桥桥壳有限元分析[J].煤矿机械,2012,33(8):103-105.

[14]Jimenez Espadafor F,Becerra Villanueva J,Torres Garcia M.Analysis of a diesel generator crankshaft failure[J]. Eng Fail Anal,2009(16):2333.

[15]罗天洪,李德山,黄兴刚,等.轮式装载机驱动桥壳疲劳时效分析[J].重庆理工大学学报:自然科学版,2013,27(5):1-5.

[16]李舜酩.机械疲劳与可靠性设计[M].北京:科学出版社,2006.

(责任编辑 刘舸)

Fatigue Life Prediction of Drive Axle Housing of M ining Dum p Truck Based on Load Spectrum

LUO Tian-hong1,Zhou Jun-chao1,HUANG Xing-gang2,ZHONG Zhi2,LIChun-hong2

(1.College of Mechanics&Automobile Engineering,Chongqing Jiaotong University,Chongqing 400074,China;2.Chongqing Dajiang Xinda Vehicle Company Limited,Chongqing 401320,China)

Drive axle housing is one load-bearing parts of themining dump truck,and fatigue of this component during normal use is inevitable.Because of the differences between the actual road conditions and simplified boundary conditions,it is difficult to predict the fatigue life of drive axle housing rely on the test of drive axle housing or just computer simulation.Through the stressmeasured in experiment results of drive axle load spectrum,combined with the Miner linear damage accumulation method,fatigue life of drive axlewas calculated.According to contrastof the life of the statics values,the results show that the life based on the load spectrum values ismore in line with the actualworking condition.

mining dump truck;drive axle housing;road spectrum;fatigue life

U463.218

A

1674-8425(2014)01-0023-05

10.3969/j.issn.1674-8425(z).2014.01.005

2013-06-28

罗天洪(1975—),男,四川乐至人,博士,教授,主要从事复合传动、工程机械设计、多领域仿真等方面的研究。

罗天洪,周军超,黄兴刚,等.应用载荷谱的宽体矿用车驱动桥壳寿命预估[J].重庆理工大学学报:自然科学版,2014(1):23-27.

format:LUO Tian-hong,Zhou Jun-chao,HUANG Xing-gang,etal.Fatigue Life Prediction of Drive Axle Housing of Mining Dump Truck Based on Load Spectrum[J].Journal of Chongqing University of Technology:Natural Science,2014(1):23-27.