高强度船体结构用钢EH36超厚板焊接工艺研究

,,

(1.武汉交通职业学院,武汉 430065;2.武昌船舶重工有限责任公司,武汉 430064)

随着三用工作船作业水深的不断增加,半潜平台锚和锚链对大型拖缆机的工作负荷不断增加,导致船体对局部强度的要求越来越高,同时考虑到空船重量,普通强度船体用钢的强度难以满足船舶功能要求,从而使得高强度船体结构用钢越来越受到设计者的青睐,应用日趋广泛。为了满足各种大厚度高强度船体结构钢在船舶结构中的性能要求,焊接结构也向高参数大型化方向发展。这就对高强度船体结构钢的焊接性以及相应的焊接工艺提出了越来越高的要求,不仅要求具有良好的综合力学性能和加工工艺性能,而且还应具有较高的工作效率[1]。故对高强度船体结构用钢的厚板焊接工艺进行研究有一定的适用价值[2]。

由于深水作业的需求,加之海况条件恶劣,三用工作船船体外板主要采用高强度船体结构钢,其中在主甲板处加强部位采用EH36 100 mm超厚板高强度船体结构用钢,为此本文针对超厚板高强度船体结构用钢的焊接方法和工艺措施展开研究,并通过一系列的措施来保证超厚板高强度船体结构用钢的焊接质量和焊接效率,为以后此类钢种的焊接工艺提供技术支持。

1 母材成分及焊接性分析

1.1 高强钢EH36的化学成分及力学性能

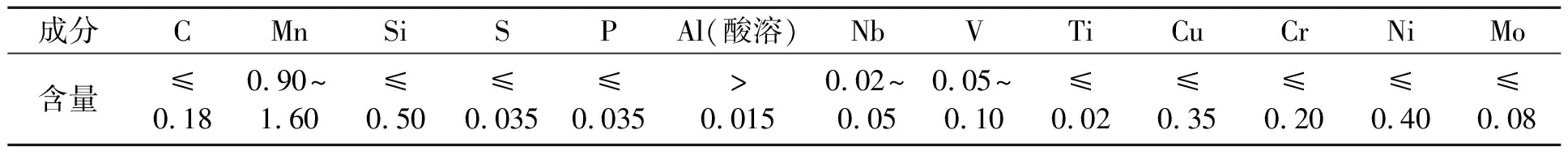

高强钢EH36化学成分及力学性能见表1、2。

表1 高强钢EH36的化学成分 %

表2 高强钢EH36的力学性能

1.2 高强钢EH36的可焊性分析

金属焊接性的评定方法通常有间接判断法和直接试验法两类。间接判断法中最常用且最简单的方法是用“碳当量”来估算的淬硬倾向,从而评定其焊接性;直接试验法是通过一系列的试验,反映钢材的焊接裂纹倾向及焊接接头的使用性能,能够直接评定金属材料的焊接性[3]。

所谓“碳当量”法就是把各种元素都按相当于若干含碳量的办法总和起来,它是一种近似的计算方法。因为合金元素对焊接性的影响是十分复杂的,多种元素存在与单独元素的影响不同,在不同的含碳量或不同类型钢中的影响也不同,所以出现了许多碳当量的计算公式。国际焊接学会(IIW)推荐的碳当量计算公式如下。

0.18+(0.9~1.6)/6+(0.40+

0.35)/15+(0.20+0.08+0.05~

0.10)/5=0.446~0.573

CE为0.4%~0.6%时,钢材的淬硬倾向逐渐明显,需采取较高的预热温度和严格的工艺措施。

在评价低合金高强度钢的焊接冷裂纹敏感性时,除采用IIW公式外,还可采用焊接裂纹敏感成分PCM。

60岁以上老年人可把肝功能检查中“球蛋白”这项作为早期监测指标。球蛋白偏高时,可到血液科进一步检查。当老年人出现持续腰背疼痛、骨折、贫血、肾炎等病,久治难愈时,也应考虑到血液科进一步诊断。

根据桶样化学成分采用下列公式计算冷裂纹敏感系数PCM以衡量钢材的可焊性:

1.6)/20+0.35/20+0.40/60+

0.20/20+0.08/15+(0.05~

0.10)/10=0.286 5~0.326 5

计算出高强钢EH36的冷裂纹敏感系数PCM为0.286 5~0.326 5,符合公认的有关标准的要求。

EH36焊接接头的焊接淬硬倾向较大,冷裂纹的敏感性较大,焊接性较差。焊接时需采取焊前预热、焊接过程中控制道间温度、后热处理等一系列工艺措施,同时必须采取合理的焊接方法并注意焊接顺序,采用小热输入施焊。在结构刚度大、焊接收缩拘束力大的情况下,还必须采取一定的收缩补偿措施。焊接后,还必须对焊接区域进行焊后热处理,消除焊接件内应力[4]。

2 焊接工艺

试验中焊接的为深水三用工作船主甲板处加强部位的EH36 100 mm厚拼板平对接焊。综合对母材成分、力学性能、焊接性及结构特点分析,考虑焊接质量及效率,选用埋弧自动焊进行焊接。埋弧焊允许使用较大的焊接热输入,熔敷速度及熔透能力大,焊接生产率比焊条电弧焊高得多,焊缝及热影响区随着焊接热输入增加而加宽。且其特点是热效率高,熔深大,焊缝质量稳定,劳动条件好,对操作者的技术水平依赖性小[5]。

2.1 焊接材料的选择

2.2 焊接坡口形式

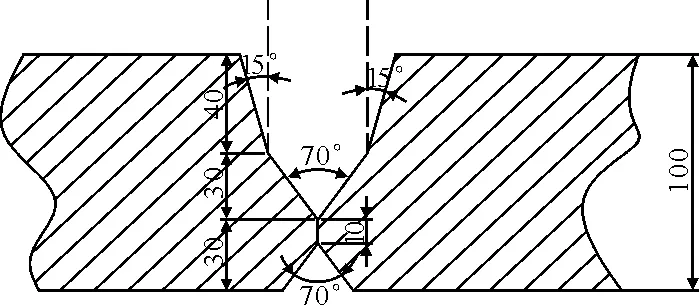

由于EH36 高强钢的板厚为100 mm,尚未在实际生产中形成大规模的使用,故从可焊性、焊接材料的消耗量、坡口加工、焊接变形等方面考虑,基于板厚100 mm高强钢的坡口形式的独特性,以及船厂焊接条件,采用双V形坡口。坡口角度为70°±5°,便于清根和节省焊材,提高焊接效率,缩短焊接时间。坡口形式和尺寸见图1。

图1 坡口形式及尺寸

2.3 焊前预热

焊前预热的作用在于通过减缓冷却速度,改善接头的显微组织,降低焊接热影响区的硬度和脆性,提高塑性,并使焊缝中的氢加速向外扩散,也起到减少一些焊接应力的作用,可以防止焊接区域金属的温度梯度过大,降低焊缝的冷却速度,减少裂纹的产生。

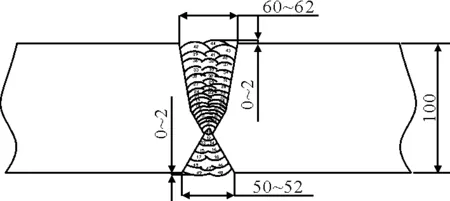

焊接前采用电加热方式对焊缝及焊缝两侧150 mm范围内进行预热,预热温度达到180 ℃开始施焊,施焊时道间温度控制在180~220 ℃。施焊过程中,焊缝处的温度应控制在180~220 ℃,随时采用点温计进行反面测量,若温度低于该温度,则应进行相应补温。这样可以减小焊接应力对高强钢的影响。焊接过程中各层各道焊接顺序见图2。

图2 焊接顺序示意

2.4 焊接工艺参数

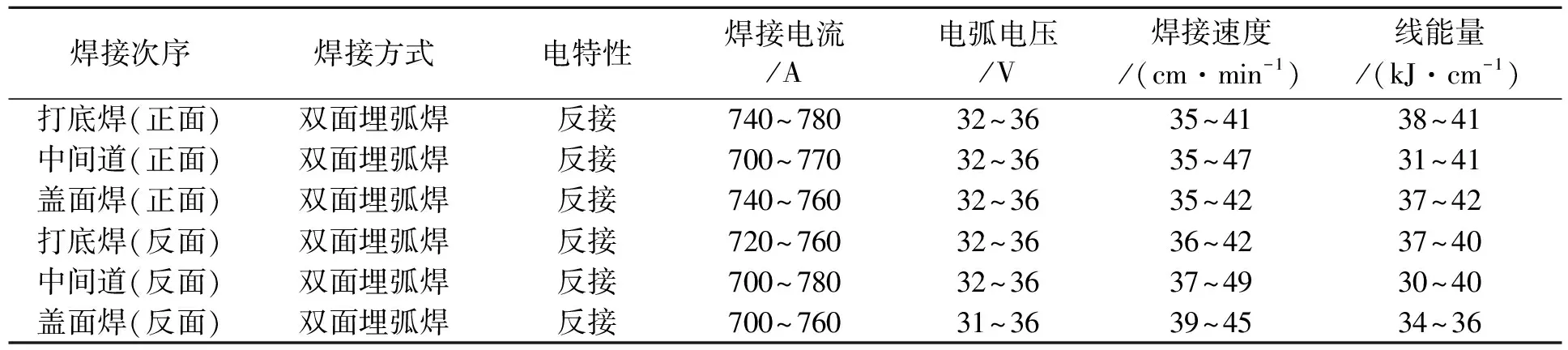

合适的焊接工艺参数对改善高强钢的焊接性能有影响,根据焊接方法和措施的要求,主要的焊接工艺参数必须控制在表3范围内。

2.5 焊接变形控制措施

表3 焊接规范参数

在焊接过程中,采用埋弧自动焊接时,为防止出现凝固裂纹,焊缝两端必须安装引弧板和熄弧板,其材质和坡口形式与被焊件相同且板厚应与母材相当。厚钢板对接焊后的变形主要是角变形。实践中为控制变形,往往先焊正面的一部分焊道,翻转工件,碳刨清根后焊反面的焊道,再翻转工件,这样循环往复,一般来说,每次翻身焊接3~5道后即可翻身,直至焊满正面的各道焊缝。同时在施焊时要随时观察其角变形情况,注意随时准备翻身焊接,以尽可能地减少焊接变形及焊缝内应力。在焊接过程中随时观测拼板焊接变形状态,若发现拼板焊接上翘过多,则应该停止焊接,并按要求进行后热处理,调整焊接顺序,待焊缝冷却,翻身,重新预热焊缝,焊接反面;在板材未发生焊接变形的情况下,尽量将正面多焊接几道,以防止板材翻身时产生开裂,正面焊接几道后,若发现板材变形,应将工件翻身,采用碳弧气刨清根,再实施反面焊接。

2.6 焊后处理

为避免焊缝表面出现应力集中现象,焊缝表层应圆滑过渡,不得出现咬变弧坑等缺陷,并在焊后对焊缝表面进行打磨。焊后加热的目的是促使焊接接头的氢逸出,防止产生延迟裂纹。焊接工作完成后,焊缝及两侧150 mm范围内需要加热到200~250 ℃,保温2 h,然后再采用岩棉垫覆盖缓冷处理。焊后缓冷可以降低焊件焊后的冷却速度,防止产生冷裂纹。

3 力学性能试验

1)试板为400 mm×400 mm×100 mm(EH36)。

2)焊接材料为直径5 mm的H08Mn2E焊丝,CHF101 焊剂。

3)焊接设备为美国林肯公司生产的埋弧自动焊小车LT-7,埋弧自动焊控制系统NA5,自动焊机电源DC1 000/1 000 A。

4)焊接坡口形式为双V形坡口,坡口角度为70°,见图1。

5)焊接方法采用埋弧自动焊。

6)焊接规范参数见表3。

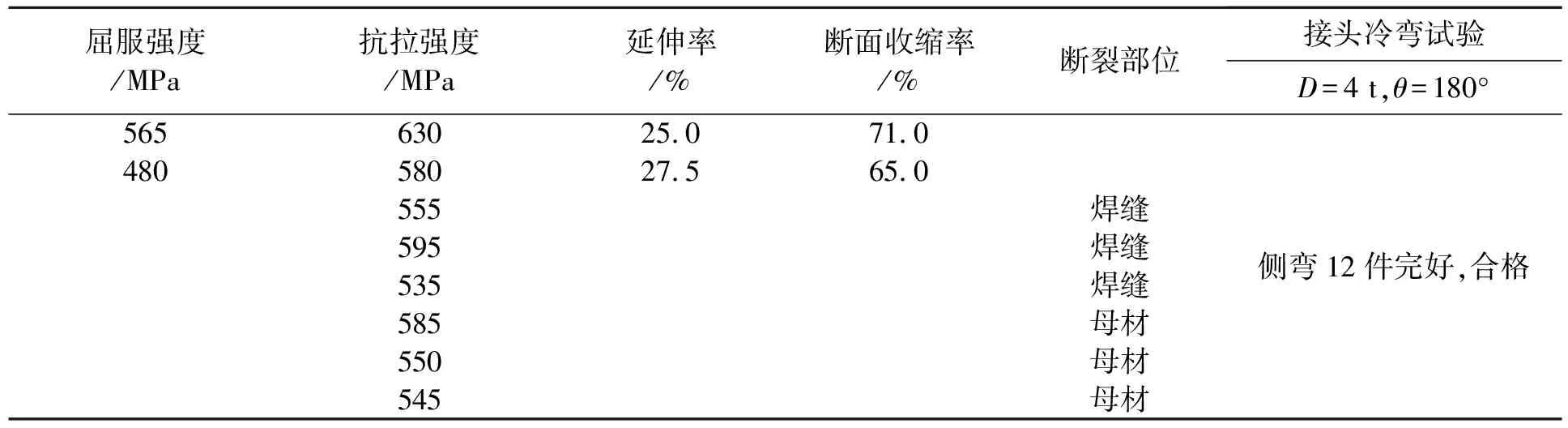

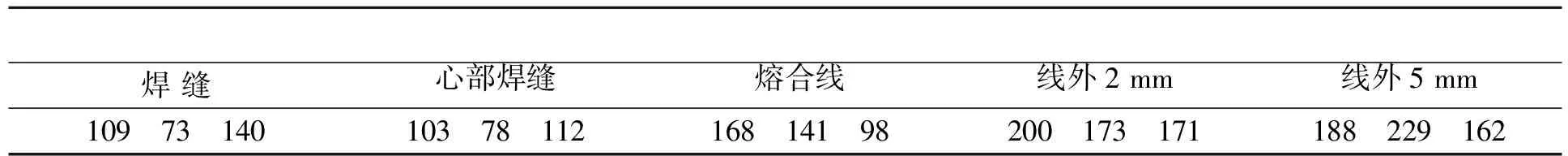

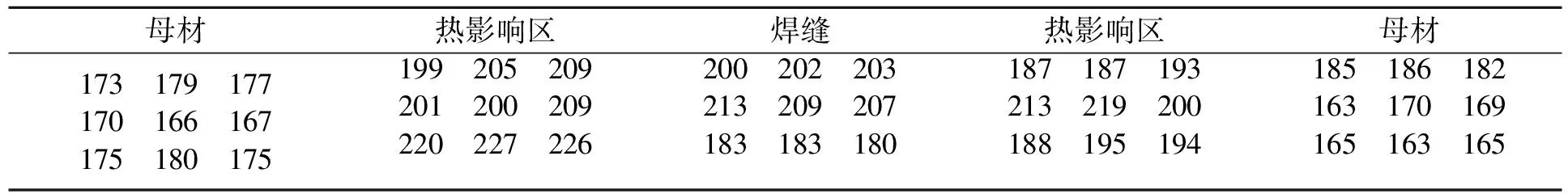

7)测试结果见表4~6。

表4 埋弧焊对接焊缝强度及接头冷弯试验

表5 对接接头低温冲击试验AKV (-20℃) J

表6 焊接接头硬度测试Hv10

试验结果表明,接头各项性能指标均达到规范要求。

4 结论

通过对EH36 100 mm高强钢超厚板焊接工艺的研究,应用埋弧自动焊工艺,选择合适的焊接参数,制定焊接工艺,在焊接过程中严格保证相关工艺措施的正确实施,成功解决了高强钢超厚板的焊接工艺难题。在焊接过程中,焊缝和焊接热影响未产生裂纹,焊后经过外观和无损检测都未曾发现裂纹缺陷。对焊接接头进行力学试验,结果证明该工艺能满足力学性能的要求,能够满足深水三用工作船对船体局部强度的要求。

[1] 凌云志.船用EH36钢厚板焊接工艺探讨[J].造船技术,2004(6):32-33.

[2] 林 浩.高强度船体结构钢焊接性及其焊接裂纹的形成和预防的研究[D].上海:上海海事大学,2006.

[3] 中国机械工程学会焊接学会.焊接手册:材料的焊接[M].北京:机械工业出版社,2001.

[4] 黄增忠.船体EH36高强度钢焊接工艺认可试验[J].机电技术,2007(2):77-78.

[5] 黄 浩.船舶工艺手册[M].北京:国防工业出版社,1989.