动力分场除尘系统改造小结

,

(国电赤峰化工有限公司,内蒙古 赤峰 024000)

1 除灰装置存在的问题

我公司动力分场有4台160 t/h锅炉,运行中,锅炉飞灰量远大于设计出力6.0 t/h。在现有设备条件下,只能增加每小时发送次数来提高设备出力。发送次数调高后,输灰补气管及圆顶阀磨损非常严重,补气管经常泄漏,圆顶阀远不能达到设计使用时间,而处理上述缺陷除尘器必须走旁路,环保不允许。

每台锅炉配有一台脉冲布袋除尘器,由于布袋除尘器的选型不合理,过滤面积偏小,并且喷吹系统也不合理,清灰不彻底。除尘器运行一段时间后,除尘效率下降,除尘器出口的烟尘浓度上升,这样不但磨损风机叶轮,而且影响脱硫塔的工作,更严重的是排空、脱硫都不达标,污染环境。

2 除尘系统改造前测试结果

2013年4月27日长春安信电力科技有限公司对我公司1#~4#锅炉除尘器进行了性能测试,主要包括除尘器除尘效率、除尘器出入口烟尘浓度、本体阻力、漏风率等指标。

2.1 除尘器性能测试依据标准

(1)GB/T 13931-2002 《电除尘器性能测试方法》

(2)DL/T 414-2012 《火电厂环境监测技术规范》

2.2 检测仪器

(1)烟尘自动取样仪,型号H3012,编号01022456,检定有效期2013.3~2014.3。

(2)烟气分析仪,型号TESTO330,编号01126443,检定有效期2013.3~2014.3。

2.3 测点布置

2013年4月9日~17日进行测定。测试期间,我公司生产系统稳定,除尘器正常运行。1#~4#锅炉平均负荷为140 t/h,按DL/T 414-2012《火电厂环境监测技术规范》中规定,采用等面积网格布点法在除尘器入、出口直烟道截面上设置采样点。

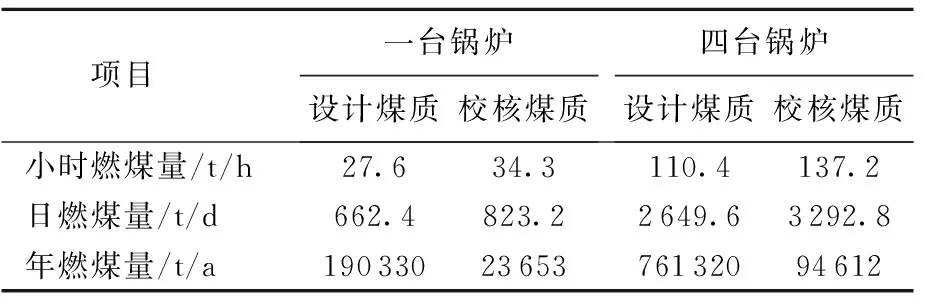

2.4 试验期间锅炉煤质、运行参数(表1、2、3)

表1 锅炉入炉煤煤质分析数据

表2 动力分场入炉燃煤消耗量

表3 锅炉测试期间相关运行参数

2.5 除尘器性能检测结果(表4)

表4 锅炉除尘器检测结果汇总

2.6 测试结论

(1)飞灰与大渣比例严重失衡

我公司动力分场4台锅炉燃用煤种与设计煤种偏差较大,其中灰分比例偏高,入炉煤灰分29.2%,为设计煤质灰分的2.65倍,为校核煤质的1.33倍,煤质变化导致飞灰量增加。另外,入炉煤粒径偏细,直径小于5 mm占比为71.58%,造成锅炉灰渣比失调,飞灰份额过高,设计值为6∶4,目前实际灰渣比约7∶3。入炉煤热值较低,导致入炉煤量偏大,入炉的总灰量增幅较大。由于燃用的褐煤密度较烟煤低,燃烧后更易进一步碎裂。燃烧后烟气中本应通过旋风分离器回料的大量灰渣变成飞灰进入尾部烟气中,导致过热器、省煤器、管式预热器积灰严重,磨损加剧,从而使得飞灰与大渣比例严重失衡。从测试结果可以看出,除尘器入口烟尘浓度4台炉平均为42.5 g/m3,远远超过布袋除尘器的设计要求24.54 g/m3,布袋除尘器不堪负重,导致除尘器性能和效率下降(见表3),除尘器阻力增大,除尘器掉袋和漏粉现象较为严重,给引风机和脱硫的运行带来安全隐患。

(2)布袋入口烟气量稍高

通过对4台炉入口烟气量测试发现,锅炉烟气量处于正常范围之内,测试期间平均负荷为140 t/h左右,平均烟气量为157 645 m3/h,修正到设计条件下为180 160 m3/h,除尘器入口设计烟气流量为166 868 m3/h,考虑到预热器漏风等因素,当前实际烟气量比设计值稍高,但总体相差不大。

2.7 测试后改造建议

(1)变更煤种或重新混配

由于我公司的主要问题是飞灰与大渣比例严重失衡,飞灰比例偏大,而且由于热值与设计值相比偏低,进入除尘器的灰量增幅更大,建议通过改变煤种的混配方式、混配后煤质的粒度、密度等方面改进,将灰渣比例调至正常水平。

(2)除尘器增容改造

若在煤质条件和混配方式不能改变的条件下,可以对除尘器进行增容改造来解决。

3 改造方案

依据除尘器操作参数(见表5)和测试结果,经多方考查,确定对布袋除尘系统进行改造,方案如下。

表5 主要性能参数

3.1 更换褶皱布袋

采用褶皱形式的布袋,增加除尘器的过滤面积。根据实际工况,采用φ160×6 000 mm的褶皱布袋,单只滤袋的过滤面积可以达到5.5 m2,这样总的过滤面积可以增至7 260 m2。按照最大处理风量350 000 m3/h计算,在线清灰时过滤风速为0.8 m/min,离线清灰时过滤风速为0.91 m/min。

3.2 更换特制笼骨

该笼骨和褶皱布袋配合使用,骨架竖筋根数根据滤料的材质与褶皱数量合理配合,且整个外表面平整无毛刺,有足够的强度,垂直度达到行业标准,确保与褶皱布袋配合良好。

3.3 检查并矫正花板

检查并矫正花板平面度与花板孔的尺寸与表面粗糙度,保证布袋和笼骨在安装时,垂直无泄漏。检查花板气密性,确保花板无漏粉现象。

3.4 检查并改进脉冲喷吹系统

重新设计、制作并更换喷吹管,喷吹管采用快速拆解装置,安装牢靠并更容易更换;更换储气包补气管,规格增至φ89 mm;检测整个除尘器区域的压缩空气进气管道,并补漏;检查测试脉冲电磁阀,如有漏气或损坏,更换。

3.5 增加粉尘沉降空间

由于采用了褶皱布袋,布袋长度仅为6.0 m,这样除尘器内部沉降空间可增加至近1.5 m,大大增加除尘器的沉降效率,保守估计可以达到30%。

3.6 除灰装置改造

更换发送器,将现有T158型发送器更换为NPT700型发送器(容积0.7 m3),仓泵设置平衡阀和料位计,且每台炉增设1套助吹系统。因原系统管道为DN125,管道利旧不需改造。改造后系统出力最大达到15 t/h。

4 除尘系统改造结果

通过将圆筒型布袋更换为褶皱布袋,脉冲喷吹系统压缩空气管径由DN50改为DN80,增大了喷吹空气量;除灰系统的圆顶阀由0.168 m3增容至0.7 m3,除灰装置增加二次喷吹空气等改造,使除尘器阻力小于1 200 Pa,除尘后烟尘含量小于30 mg/m3,保证脱硫系统正常运行,确保排放环保达标;除灰装置单台输灰能力提高至12.00 t/h,单台最大输灰能力达到15.00 t/h;充分延长输灰补气管、圆顶阀使用寿命,输灰能力极大提高,保证除灰装置安全稳定运行。

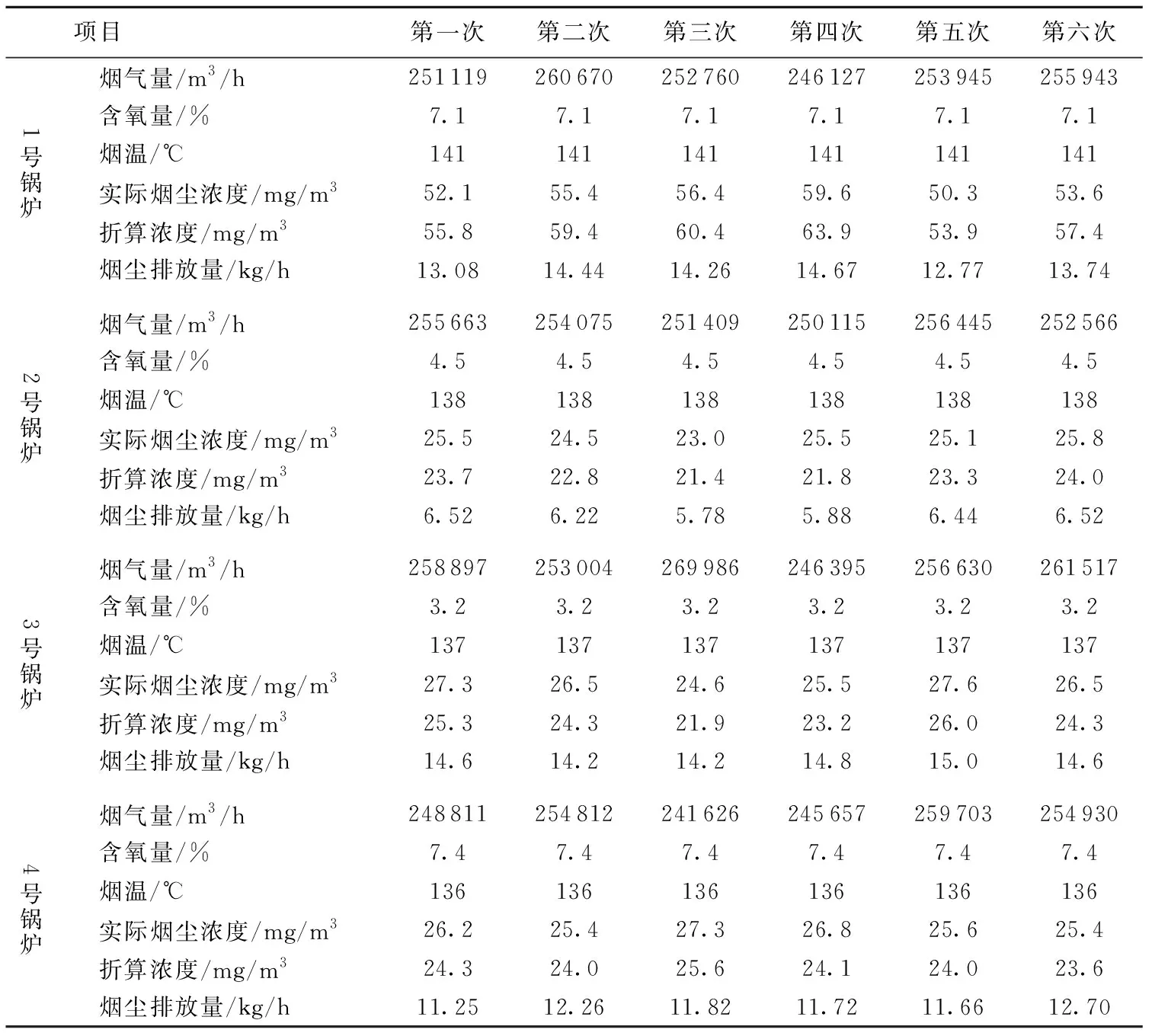

表6是2013年11月25日至2013年11月30日在四台锅炉满负荷(160 t/h)生产状态下,赤峰市环境监测中心站连续监测的结果。

5 结 语

我公司在无法改变动力分场煤质的情况下,采取增大布袋过滤面积及除灰装置增容等措施,从而实现了除尘系统的功能,达到环保要求,这为中小型锅炉除尘系统的改造提供了有益经验。

表6 锅炉除尘器监测结果汇总