提高FTF12E3+AD型加弹机自动落筒成功率

宋 铭

(中国石化仪征化纤股份有限公司,江苏仪征 211900)

提高FTF12E3+AD型加弹机自动落筒成功率

宋 铭

(中国石化仪征化纤股份有限公司,江苏仪征 211900)

介绍FTF12E3+AD型加弹机自动落筒系统,分析其优势和目前存在的设计缺陷,分别对自动络筒系统的皮辊轴、废丝管歧管等部件的设计形式、材质提出新的改进思路,并进行了实际的改造,总结了改造效果。

加弹机 自动落筒系统 废丝歧管 皮辊轴 改造

FTF12E3+AD型加弹机是法国ICBT公司20世纪末研发的一种牵伸变型机,机组设计上采用了自动落筒系统,使DTY产品在生产过程中实现自动落筒和自动生头,大大降低了人工劳动强度,属于设计理念超前、技术先进的加弹机。仪化公司于2002年引进该类型加弹机,运行10余年来自动落筒成功率不超过90%,与机器本身设计目标和生产要求都存在较大的差距。笔者从12E3+AD型加弹机自动落筒的设计原理、结构形式、材质选型方面进行分析和研究,提出改进优化方案,实现提高自动落筒成功率目标。

1 FTF12E3型加弹机自动落筒系统控制原理与流程

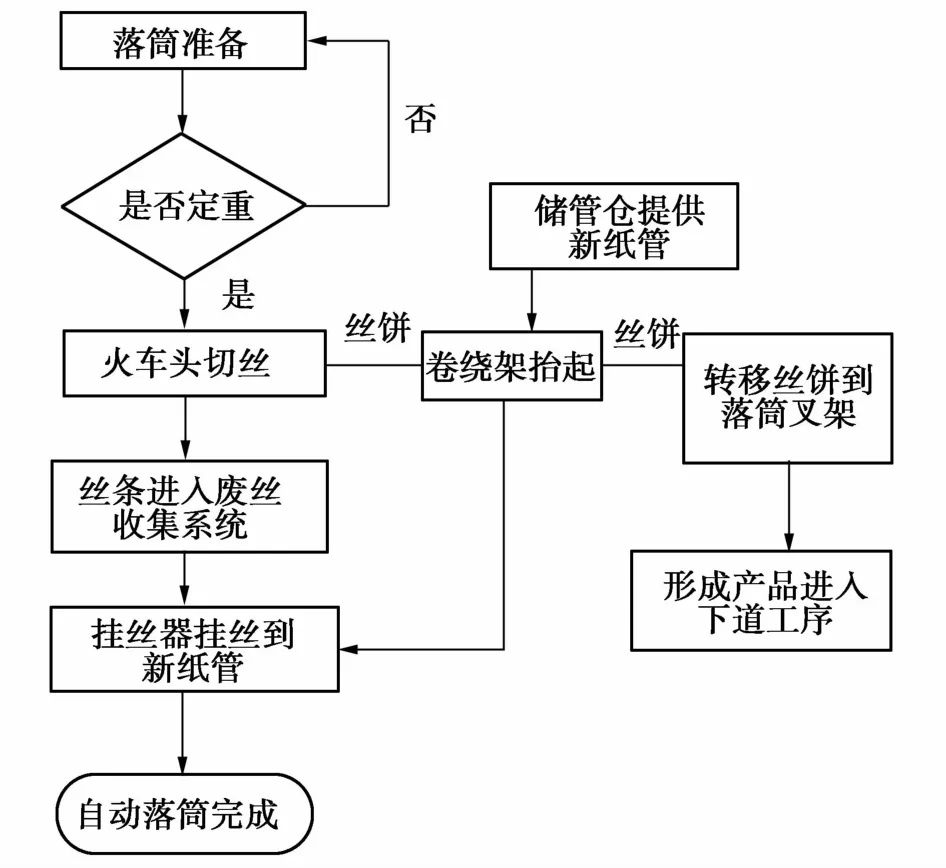

FTF12E3加弹机自动落筒系统实行的是单锭位、定重定长自动落筒控制,当某个锭位生产达到设定卷绕质量和时间时,或因为张力事件而需要重新卷绕时,自动落筒系统向该锭位的IODA自动落筒板发出换筒或切断命令,通过驱动电路控制电磁阀带动汽缸完成一系列顺序落筒操作。12E3机型自动落筒流程如图1所示。

2 自动落筒过程的关键因素分析

通过排查,FTF12E3型加弹机的自动控制系统运行状况、三罗拉能否提供稳定的丝束张力、废丝收集管道系统是否畅通是影响自动落筒成功率的关键因素。

2.1 自动落筒控制系统运行状况

FTF12E3加弹机共有120块IODA板,每块IODA板控制两个锭位的自动落筒程序,通过CAN总线与上位机RS-485通信接口进行串行数据通信。CAN总线还采用循环冗余校验和其他校验措施,有极高的信息传输可靠性[1],在高噪声干扰环境的加弹现场有着较好的稳定性和适应性。因此,从多年的实践运行情况来看,这套系统能胜任自动落筒系统运行需要。

图1 FTF 12E3自动落筒流程

2.2 三罗拉后丝束张力稳定情况

自动落筒是在三罗拉以后的卷绕部分实现的,三罗拉能否提供一个稳定的丝束张力给卷绕机构,对自动落筒成功与否起着关键的作用。

FTF12E3加弹机三罗拉皮辊轴为定心轴,皮辊压在驱动辊上靠塑料或橡胶的皮辊轴套微小的弹性连接来实现与卷取辊配合(见图2)。皮辊轴套因弹性小和四向调节,难以保证皮辊与卷取辊线接触和密合,造成丝条堆积缠三罗拉驱动辊,不能稳定将丝条均匀送到卷绕系统,使得自动落筒无法实现。

图2 皮辊四向可调连接造成的轴心与驱动辊不平行

2.3 废丝收集管道系统必须保持畅通

为保证生产的连续性,在自动落筒换筒过程中,上一落丝饼从卷绕支架移至落筒支架后,切断的丝束必须通过废丝收集装置(由废丝支管、废丝歧管套件、废丝总管、吸丝风机组成)吸入到废丝箱中。FTF12E3型加弹机共计有80只歧管套件分别控制240个生产锭位。该装置如发生管堵,将会导致丝束无法重新进入卷绕致使自动落筒失败。

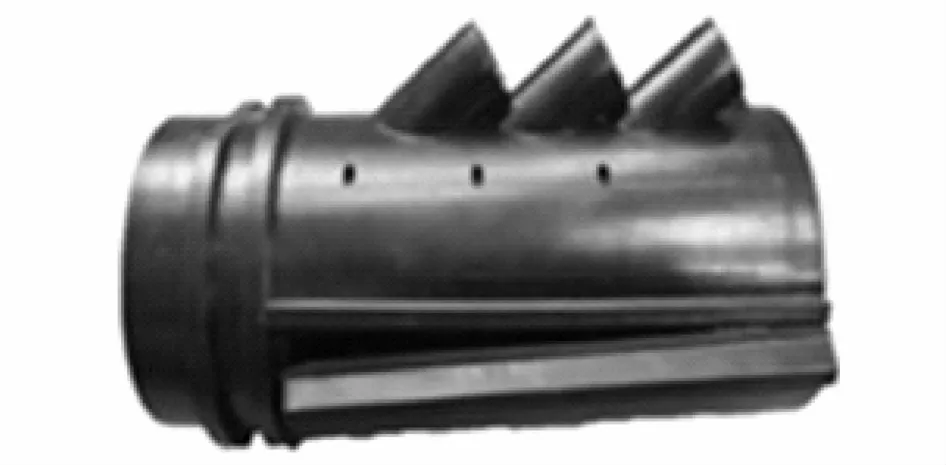

运行过程中发现:加弹机废丝管歧管套件的材质设计为橡胶(如图3所示),极易受到现场油剂的腐蚀;丝束吸入过程中对歧管套件的磨损大,管套使用周期较短;橡胶材质容易产生静电,造成丝束吸附在歧管口处堵塞管道;在人工打开管套处理堵丝时,容易造成附近电路板的损坏等一系列不利问题,对自动落筒率的影响巨大。

图3 原12E3型加弹机废丝管歧管部件

3 设备改造

3.1 改造三罗拉皮辊轴,由原来的四向调节改造为180°调心轴

改造目标:确保皮辊与卷取辊线性密合,保证丝束在皮辊表面移动时有稳定的握持力;结构尽可能简单,便于拆卸和打磨皮辊;能和12E3机台原皮辊支架配套,尽量对原皮辊和皮辊支架不做改动,减小改造工作量和成本。

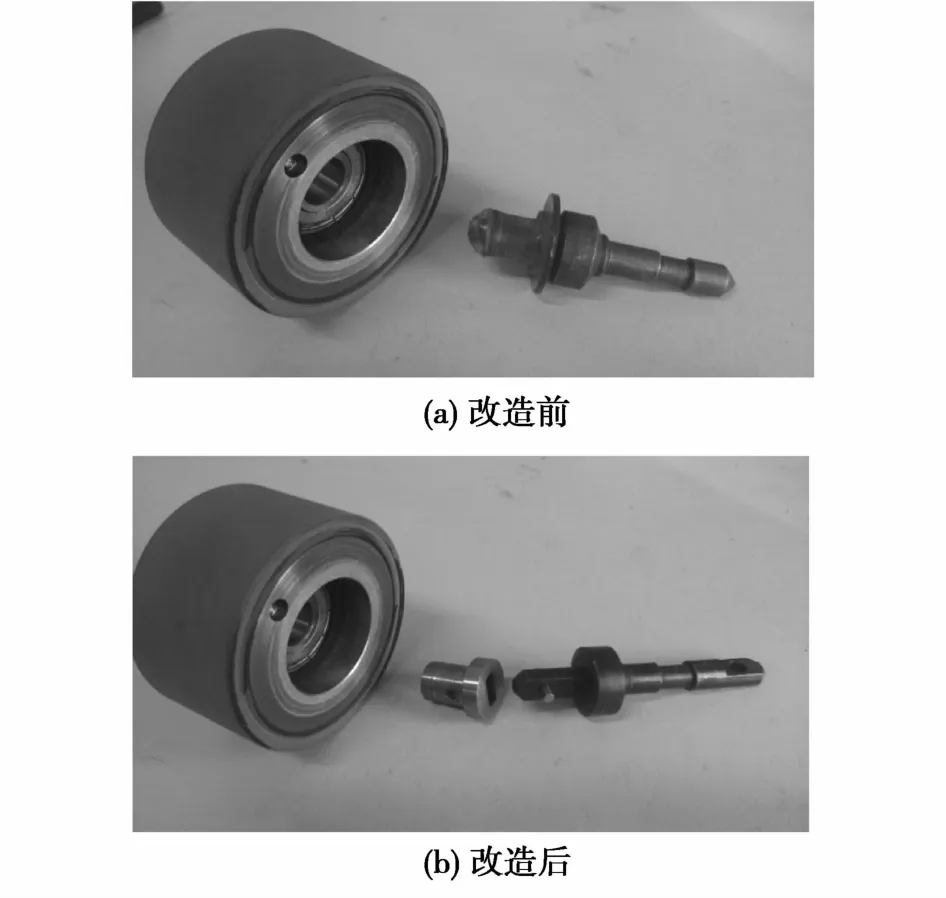

改造方案:重新设计皮辊轴,直接装在原机皮辊和皮辊支撑架上,把皮辊定心轴改为180°调心轴;改造后的轴为两部分,一端与皮辊支架固定,一端与皮辊固定,靠销钉连接,保留一个自由副,变四向调节为上下调节。皮辊轴改造示意图见图4所示,改造前后对比见图5所示。

图4 皮辊轴改造示意图

图5 皮辊轴改造前后对比图

3.2 废丝管歧管套件改造

改造目标:新的套件应结构简单、整体性好、耐磨、不产生静电,能降低导丝管堵塞的机率,另外可以批量生产,降低成本。

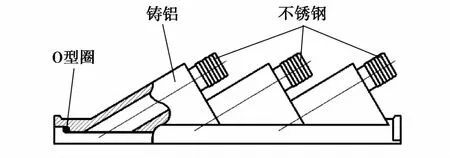

改造方案:通过现场多次试验,反复论证改进,终于设计出一种非常简便适用的废丝总管歧管套件。歧管套件采用半瓦片形,具有3个伸出的歧管,每个歧管与一个锭位的吸丝气管通过喉箍连接。整个歧管套件采用铝合金模铸成型,内部衬有不锈钢内套,通过精砂打磨,既提高了部件的耐磨性,也减小了丝条阻力,提高了吸丝效果。废丝管歧管套件设计结构见图6所示,实际改造成型歧管套件见图7所示。

图6 废丝管歧管套件设计图

图7 实际改造成型的歧管套件

4 改造后推广及实施后的效果

皮辊轴的改进,不仅对提高自动落筒成功率有着较大的改善,推广应用于一罗拉和二罗拉皮辊后,对整机染色指标一致性都有着很大的帮助,提高了12E3机台生产性能和产品指标,同时持续提升产品品质和用户满意度,产品信誉也得到了大幅提高[2]。

废丝管歧管套件的改造后,操作人员在生头落筒过程中处理废丝管的次数由原来的2~3次/班减少为0~1次/班,且不需要拆开废丝总管进行清理缠丝。节约操作时间约0.5~1.0 h/班,大大降低了劳动强度。因设计精巧简洁和结实耐用,歧管套件可以批量模铸加工,有效降低了歧管套件加工成本,成本费用只有原厂部件的一半,而使用寿命可以无限延长,本年度就可节约备件费用16万元。

改造后的FTF12E3机台平均自动落筒成功率从改造前的89.1%提高到了94.5%,对定重率直接的贡献超过5%,全年因提高产品定重率带来的经济效益超过35万元,减少断头而减少POY原料的消耗,全年可节约原丝超过40 t。

5 结 语

自动落筒成功率较低,一直被认为是FTF12E3AD型加弹机缺陷之一,也是该机型在世界上保有量低的主要原因,但是通过分析和研究,发现问题的关键不是它整体的设计思路和理念不好,而是配套的一些小的细节不足导致了整个系统的效率低下,针对这些不足进行改造后,逐步完善和发挥了其性能。

[1]邬宽明.CAN总线原理和应用系统设计[M].北京:航空航天大学出版社,2002(2):6-8.

[2]李允成,徐心华.涤纶长丝生产[M].北京:中国纺织出版社,1994(3):3-5.

Improving autom atic doffing efficiency of FTF12E3+AD draw texturingm achine

Song Ming

(Sinopec Yizheng Chem ical Fibre Company Lim ited,Yizheng Jiangsu 211900,China)

The paper analysise the superiority and devise fault of FTF12E3+AD machine Automatic doffing control system.Transformations were performed to change the structure and material of the pressure roller Shaft and Rampe dofil.The result has proved to be successful and efficient.

automatic doffing;shaft of pressure roller;rampe dofil;reform

TQ342.2

B

1006-334X(2014)02-0031-03

2014-03-20

宋铭(1974—),男,山东菏泽人,工程师,主要从事长丝加弹机的维护和管理工作。