电动汽车复合制动系统过渡工况协调控制策略

朱智婷,余卓平,熊 璐

(1.同济大学汽车学院,上海201804;2.同济大学新能源汽车工程中心,上海201804)

电动汽车复合制动系统过渡工况协调控制策略

朱智婷1,2,余卓平1,2,熊 璐1,2

(1.同济大学汽车学院,上海201804;2.同济大学新能源汽车工程中心,上海201804)

液压制动与电机再生制动互相切换的过渡工况控制是电动汽车复合制动系统控制需要解决的关键技术问题,直接影响到驾驶员的制动感觉与车辆制动舒适性。对此提出一种协调控制策略,包括制动力分配修正和电机力补偿2个模块。制动力分配修正模块针对液压制动力介入、撤出和再生制动力低速撤出3类典型过渡工况修正分配结果;电机力补偿模块利用电机系统迅速准确的响应来补偿液压系统,改善复合系统的响应。对各类典型制动过渡工况进行仿真验证,结果表明,所设计的协调控制策略能有效减小实际总制动力波动和偏差,改善驾驶员的制动感觉和车辆制动舒适性。

电动汽车;复合制动;再生制动;过渡工况;控制策略;电机力补偿

电动汽车上,再生制动系统与摩擦制动系统共同作用形成了复合制动系统。再生制动系统即电机制动系统,在汽车制动时可发电,将动能转换为电能储存。然而由于电机高速再生制动力矩有限、低速不能够提供再生制动等原因,再生制动与摩擦制动必须协调工作,而其过渡过程的制动感觉和舒适性很难保证。文献[1]中基于大量统计数据将制动舒适性分为5个等级,并用“不舒适指数”来表示。不舒适度指数随着减速度和减速度变化率的增大而增加。在复合制动的过渡工况中,可能出现很大的减速度变化率,导致不舒适度指数较高,因此需要对其进行协调控制。目前国内针对复合制动系统动态协调控制的研究较少,大致情况如下:1)校正液压和电机系统,使两者有相同的响应速度[2],该策略导致整体响应较慢,制动感觉明显滞后;2)采用滤波算法,液压提供低频部分,电机提供高频部分[3],该策略在某些过渡工况下的控制效果并不理想;3)利用电机转矩自适应模糊滑模控制和前馈加反馈调节液压制动转矩以快速响应制动需求的变化[4],该策略在电机制动力饱和时效果不理想。

本文基于多目标的复合制动系统制动力分配方法,提出了一种协调控制策略,分为制动力分配修正模块和电机力补偿模块。其中制动力分配修正模块针对3类典型过渡工况进行分配修正,电机力补偿模块利用电机对液压制动进行补偿。并对各类典型制动过渡工况进行仿真和验证。

1 制动力控制策略

1.1 制动力控制系统

分布式驱动电动汽车的复合制动系统结构简图如图1所示。

图1 复合制动系统结构简图Fig.1 Hybrid brake system structure

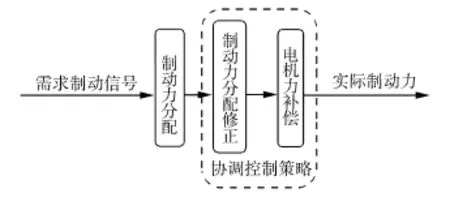

图2 制动力控制系统图Fig.2 Brake force control system

制动力控制系统如图2所示,需求制动力信号作为制动力控制系统的输入,经过制动力分配模块,得到以回收制动能量、提高制动效率为综合目标的电液制动力分配结果。但该结果仅适用于静态分配,在动态情况尤其是过渡工况下分配并不合理。因此协调控制策略分为2个模块:

1)制动力分配修正模块。对于不同过渡工况下的制动力分配进行相应的修正。

2)电机力补偿模块。在修正后的制动力分配结果的基础上,用电机系统补偿液压系统,最后得到较理想的实际总制动力。

1.2 制动力分配方法

复合制动系统需要实现或尽可能实现的目标包括:满足驾驶员对制动力的需求;实现制动能量回收最大化;实现制动效率最大化[5]。

1.2.1 以回收制动能量为目标的纯电机制动力分配

实现给定目标制动强度需要的总制动力为[6]

式中:Fbneed为所需总制动力,N;m为整车质量,kg;z为目标制动强度;g为重力加速度,m/s2。

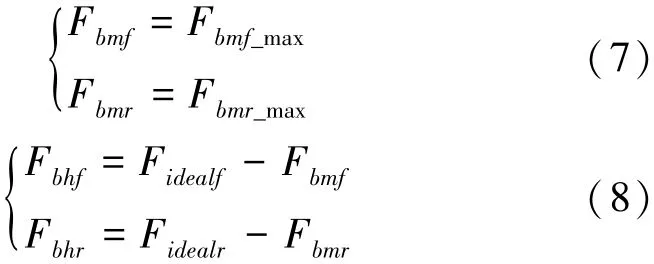

电机可提供的前后轴最大制动力分别为Fbmf_max和Fbmr_max,当Fbneed≤Fbmf_max+Fbmr_max时,以回收制动能量为目标,采用纯电机制动。

当Fbneed≤ max{ Fbmf_max,Fbmr_max}时,采用单轴电机制动。本文优先选择后轴电机:

式中:Fbmf、Fbmr分别为前、后轴电机制动力,N。

当电机可提供的前后轴最大制动力满足max{ Fbmf_max,Fbmr_max} < Fbneed≤ Fbmf_max+ Fbmr_max时,为尽量多回收制动能量,应使某一轴电机以其最大能力输出,不足部分由另一轴电机补充:

1.2.2 以回收制动能量为目标的复合制动力分配

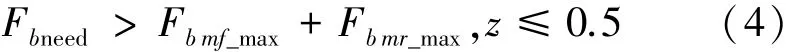

由上文分析知,当Fbneed>Fbmf_max+Fbmr_max时,需要液压制动加入。多数路面附着系数大于0.5[7],即制动强度小于0.5时不易出现车轮抱死。取制动强度门限值zc=0.5,制动强度大于该值时以制动性能为主要优化目标,反之以回收制动能量为主要目标。

综上,可以得到以回收制动能量为目标的复合制动分配的判断条件为

电控液压制动系统因四轮液压力均可独立控制,可在尽量多地回收制动能的同时,使前后轴制动力分配尽量靠近I曲线。然而当某一轴电机所能提供的制动力范围大于I曲线分配值时,两目标无法同时满足。如图3,此时后轴电机所能提供的制动力Fbmr_max大于此制动强度下后轴的理想制动力Fidealr,若按照I曲线进行分配,则不能满足制动能回收最大化。此时以回收制动能为目标,后轴电机提供最大制动力,实际分配点(Ff,Fr)稍微偏离理想制动力分配点(Fidealf,Fidealr)。

图3 复合制动各部分制动力关系Fig.3 Relation of each brake force in hybrid brake

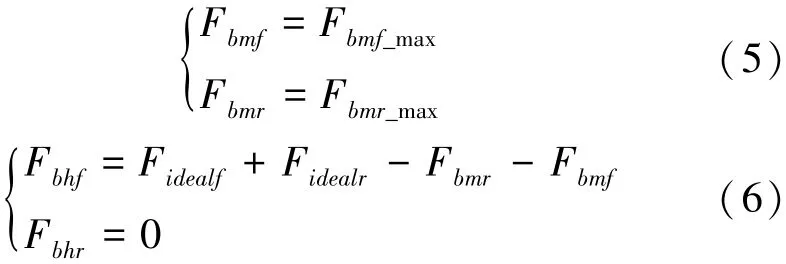

以回收制动能为主要目标的复合制动分配方法中各部分所需提供的制动力计算方法如下:

如果Fbmr_max≥Fidealr,则有

同理可得Fbmf_max≥Fidealf时的计算方法,在此不作赘述。 如果Fbmf_max< Fidealf且Fbmr_max< Fidealr,则

1.2.3 以制动效率为目标的复合制动力分配

当制动强度大于0.5时,车轮易抱死,应以制动效率为优化目标。此时前后轴制动力需求均较大,不可能出现上文中所述某一轴电机所能提供的制动力大于该轴上的理想制动力情况,因此完全采用前后轴制动力按照I曲线分配的方法,可保证制动效率最大。

此时各部分所需提供的制动力计算方法如下:

1.3 协调控制策略

1.3.1 典型过渡工况

由上文的制动力分配方法可以知道,典型过渡工况主要出现在以下3类情况中:1)目标制动强度从小制动强度进入中等制动强度的过程中,液压制动力介入;2)目标制动强度从中等制动强度进入小制动强度的过程中,液压制动力撤出;3)当电机转速降低至低速临界转速时,所能提供的最大再生制动力矩迅速减小,此时需要液压制动力介入。

1.3.2 过渡工况制动力分配修正模块

液压制动力介入工况中,电机不能够提供需求制动力时已经饱和,没有补偿能力,此时需要改变制动力分配方法,以保证电机有一定的能力补偿液压制动力。其具体流程如图4所示。

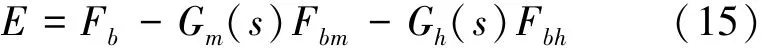

若目标制动强度的变化率较小,则将全部目标制动力分配给液压,电机仅作为补偿。若变化率较大,此时即使前后电机都提供全部制动力,由于液压系统延时,在一段时间内实际减速度必然不能跟踪目标值。要使液压系统在延时结束后迅速上升到理想值,则需要给其更高的指令。系统动态性能延迟时间Td=0.69Th(其中Th为液压系统惯性环节的时间常数),如图5所示。当目标制动强度信号迅速增大时,给液压输入的信号为常规分配信号的3倍,保持时间段,则液压制动力能迅速地上升到理想分配值附近。目标制动减速度不变时恢复常规制动力分配方法。

液压制动力撤出工况中,不存在电机制动力矩饱和问题,下文将会详细介绍电机力补偿模块进行协调控制。

再生制动力低速撤出工况中,液压应提前开启[8]。假设当前时刻某轮的轮速为n,轮加速度为,液压系统延迟时间为 T,上升时间为 T=hdr2.2Th,如图5所示。估算△t=Thd+Tr时间之后的轮速npre=n+·△t,一旦npre低于电机低速区临界转速,即将需求制动力信号全部分配给液压系统以将其启动,保证在电机能力下降之前液压系统介入制动。

图5 液压系统特征参数示意图Fig.5 Characteristic parameters of hydraulic system

1.3.3 电机力补偿模块

某一轴上的实际电机和液压制动力分别为

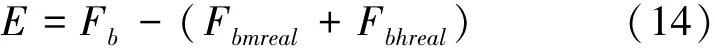

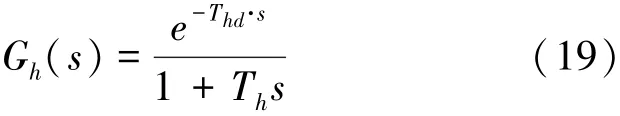

式中:Fbmreal、Fbhreal分别为某一轴上的实际电机制动力和为实际液压制动力,N;Gm(s)、Gh(s)分别为电机和液压系统的传递函数;Fbm、Fbh分别为电机和液压制动系统的输入信号,N。

要求时间趋向于无穷时,

式中:Fb为该轴上的需求制动力,N。误差:

将式(11)~(13)代入式(14)得

因电机响应迅速且准确,取其输入信号为控制量,而将液压制动力输入信号作为干扰引入协调控制系统[4]。 设

代入式(15)得

要使稳态误差为0,令Fb、Fbh前系数为0,可以得到G1(s)、G2(s)的表达式。G3(s)为误差控制器,取为PID控制,协调控制系统框图如图6所示。

图6 电机力补偿模块控制系统框图Fig.6 Control system of motor compensation module

2 仿真与实验

2.1 电机和液压制动系统特性及仿真参数

电机制动系统动态模型[5,9]描述如下:

式中:Lm为电机电枢电感,H;Rm为电机电枢回路电阻,Ω。

液压制动系统的动态特性涉及到机械与液压之间的相互作用,用专业软件仿真建模需要较多详细的部件结构参数。本文中对液压系统建模的目的是为了进行控制方法研究,只期望得到一个能反映整体动态特性的传递函数模型。因此采用对制动系统台架试验结果进行参数辨识的方法,可以简便有效地得到传递函数如下:

式中:Th为液压特性传递函数惯性环节的时间常数;Thd为液压制动力输出延迟时间,s。

图7 电机和液压制动力矩的阶跃响应Fig.7 Step response of motor and hydraulic braking torque

这2个系统在阶跃输入下的动态特性如图7所示。从图中可以看出,电机系统的响应速度明显快于液压系统。由于系统动态响应速度的差异,在需求制动力发生变化时,总制动力响应会产生波动和超调,导致实际制动减速度不能跟踪目标值,使驾驶员产生不良的制动感觉。

轮毂电机最大制动力矩—转速曲线如图8所示。随着车辆减速,轮毂电机转速降低,当转速低至临界转速时,所能提供的最大再生制动力迅速减小至零,需要液压制动介入。仿真车辆参数见表1,电机及液压系统参数见表2。

表1 数据集信息描述表Table 1 Data set information description

图8 电机最大制动力矩-转速曲线Fig.8 Motor maximum braking torque-speed curve

表2 数据集信息描述表Table 2 Data set information description

2.2 仿真结果分析

2.2.1 液压制动力介入工况

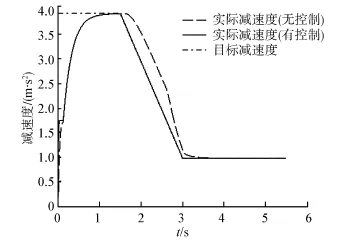

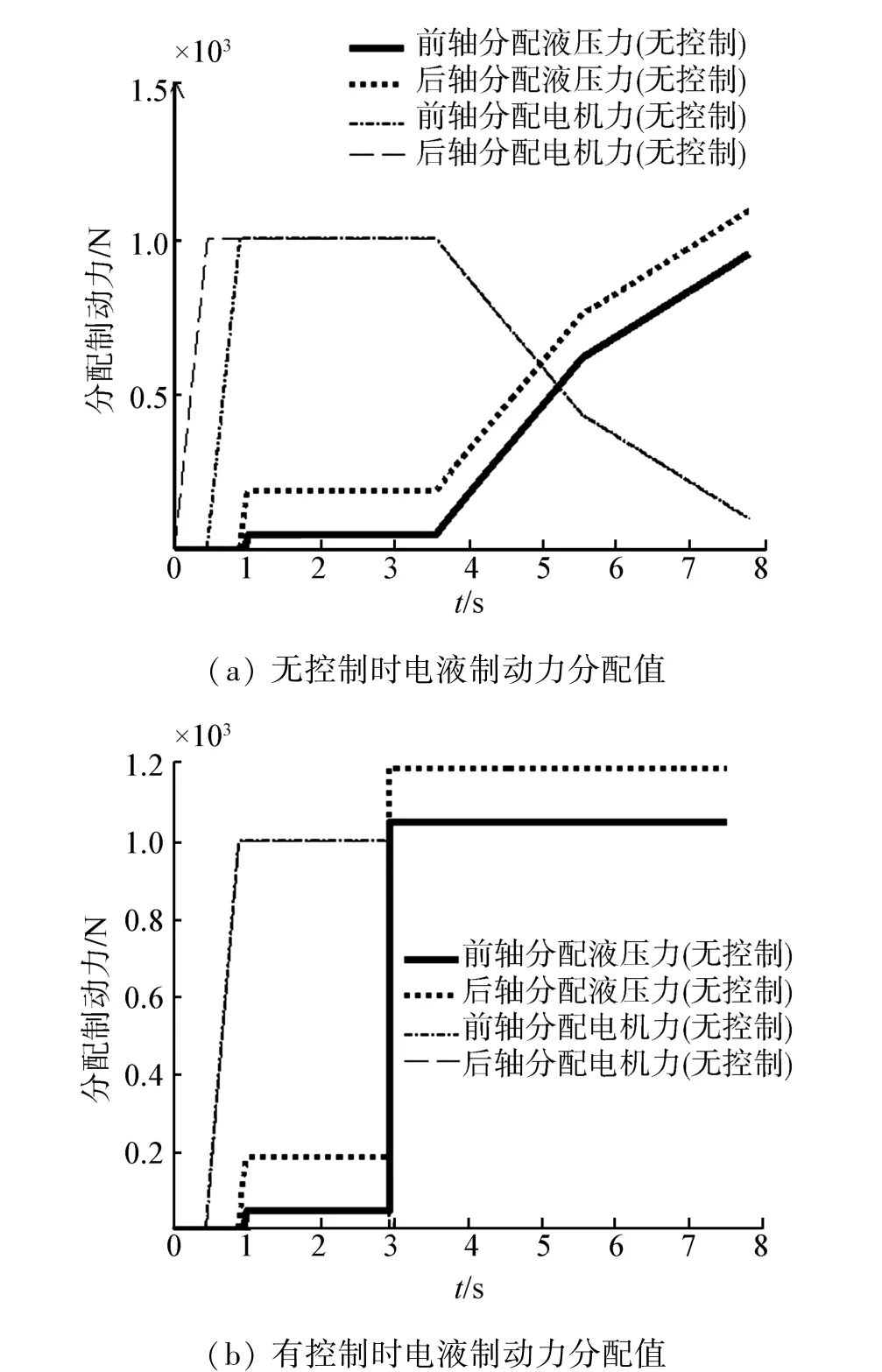

液压制动力介入工况仿真结果如图9、10所示。

图9 液压制动力介入工况减速度时间历程Fig.9 Time courses of deceleration in hydraulic brake force intervention condition

图10 液压制动力介入工况有无协调控制情况下前后轴电液制动力分配值对比Fig.10 Comparison of motor and hydraulic brake force distribution values with and without control in hydraulic brake force intervention condition

对于没有协调控制的模型,根据常规制动力分配方法,大约在2.5 s时液压制动力介入,2.5~4.5 s期间由于电机饱和导致减速度跟踪误差较大;而对于加入了协调控制的模型,制动力分配修正模块改变了电液制动力的分配,从2 s开始即将全部制动力需求分配给液压系统,使得本来应该饱和的电机具有补偿能力,实际减速度能更快更准确地跟踪目标值,到3.5 s时再恢复常规制动力分配,整个过程中的减速度跟踪误差极小。

2.2.2 液压制动力撤出工况

液压制动力撤出工况仿真结果如图11、12示。

图11 液压制动力撤出工况减速度时间历程Fig.11 Time courses of deceleration in hydraulic brake force evacuation condition

图12 液压制动力撤出工况有无协调控制情况下前后轴电液制动力分配值对比Fig.12 Comparison of motor and hydraulic brake force distribution values with and without control in hydraulic brake force evacuation condition

根据常规制动力分配方法,液压制动力从1.5 s处开始减小,到2.5 s左右减小至零。对于没有协调控制的模型,1.5~3.5 s期间由于液压响应慢且滞后导致减速度跟踪误差较大;而对于加入了协调控制的模型,电机力补偿模块利用电机力对液压制动力进行有效补偿,实际减速度能更快更准确地跟踪目标值。

2.2.3 再生制动力低速撤出工况

再生制动力低速撤出工况的仿真结果如图13、14所示。

图13 再生制动力低速撤出工况减速度时间历程Fig.13 Time courses of deceleration in regenerative brake force low speed evacuation condition

图14 再生制动力低速撤出工况有无协调控制情况下前后轴电液制动力分配值对比Fig.14 Comparison of motor and hydraulic brake force distribution values with and without control in regenerative brake force low speed evacuation condition

对于没有协调控制的模型,第3.5 s之前实际减速度相对目标减速度的误差较小,而在3.5 s左右电机进入低转速区,所能提供的最大再生制动力开始下降,导致此后直到制动结束减速度误差一直较大;对于加入了协调控制的模型,在3 s左右就启动液压系统,之后电机制动力逐渐减小撤出,实际减速度能保持准确跟踪目标值。

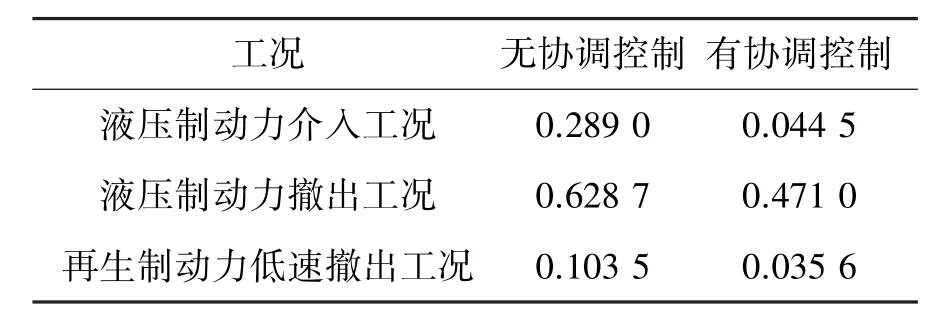

2.2.4 各过渡工况下控制效果

表3列出了各过渡工况下无协调控制和有协调控制时制动减速度跟踪误差均方根值。从中可以看出,有协调控制时制动减速度跟踪误差均方根值有所减小,在液压制动力介入工况和再生制动力低速撤出工况下效果尤其明显。

表3 制动减速度跟踪误差均方根值Table 3 Mean square root of brake deceleration tracking error

3 结论

为改善驾驶员的制动感觉和车辆制动舒适性,通过分析典型制动过渡工况的特点,提出了电动汽车复合制动系统过渡工况下的协调控制策略,并得到以下结果:

1)制动力分配修正模块可以有效修正分配模块的制动力分配结果,使其适应典型制动过渡工况。

2)电机力补偿模块有效利用电机力响应的快速性和准确性对液压制动力进行补偿,减小实际总制动力波动和偏差。

[1]MUTOH N,TAKITA K.A control method to suitably distribute electric braking force between front and rear wheels in electric vehicle systems with independently driven front and rear wheels[C]//Industry Applications Conference,39th IAS Annual Meeting.Seattle,USA,2004:2746-2753.

[2]NUMASATO H,TOMIZUKA M.Settling control and performance of a dual-actuator system for hard disk drives[J].IEEE/ASME Transactions on Mechatronics,2008,8(4):431-438.

[3]TERUO O.Braking performance improvement for hybrid electric vehicle based on electric motor's quick torque response[C]//Proceedings of the 19th International Electric Vehicle Symposium and Exhibition.Busan,Korea,2002:1285-1296.

[4]SHANG M,CHU L,GUO J,et al.Hydraulic braking force compensation control for hybrid electric vehicles[C]//2010 International Conference on Computer,Mechatronics,Control and Electronic Engineering.Changchun,China,2010:335-339.

[5]谭川.电液复合制动系统制动力分配方法研究[D].上海:同济大学,2007:50-63.

TAN Chuan.Research on brake force distribution method of electronic-hydraulic-compound brake system[D].Shanghai:Tongji University,2007:50-63.

[6]余志生.汽车理论[M].5版.北京:机械工业出版社,2010:116.

[7]张欣,刘溧,于海生.混合动力电动汽车制动系统回馈特性仿真[J].中国公路学报,2006,19(3):111-116.

ZHANG Xin,LIU Li,YU Haisheng.Simulation of regenerative characteristics of hybrid electric vehicle braking system[J].China Journal of Highway and Transport,2006,19(3):111-116.

[8]齐昕,周晓敏,马祥华,等.感应电机预测控制改进算法[J].电机与控制学报,2013,17(3):62-69.

QI Xin,ZHOU Xiaomin,MA Xianghua,et al.Improved predictive control algorithm for induction motor[J].Electric Machines and Control,2013,17(3):62-69.

[9]周美兰,毕胜尧,张昊.电动汽车再生制动系统的建模与仿真[J].哈尔滨理工大学学报,2013,18(5):98-102.

ZHOU Meilan,BI Shengyao,ZHANG Hao.Modeling and simulation for the regenerative braking system in electric vehicle[J].Journal of Harbin Institute of Technology University,2013,18(5):98-102.

Coordination control strategy of electric vehicle hybrid brake system in transient conditions

ZHU Zhiting1,2,YU Zhuoping1,2,XIONG Lu1,2

(1.School of Automotive Studies,Tongji University,Shanghai 201804,China;2.Clean Energy Automotive Engineering Center,Tongji University,Shanghai 201804,China)

The control in transient conditions when hydraulic brake and regenerative brake switch mutually is the key technical issue about electric vehicle hybrid brake system,which has a direct influence on the braking feel and braking comfort of a driver.A coordination control system has been proposed,including brake force distribution correction module and motor force compensation module.The former fixes the distribution results in hydraulic brake force intervention condition,hydraulic brake force evacuation condition and regenerative brake force low speed evacuation condition.The latter compensates for the hydraulic system with motor system,which has fast and accurate response,thus the response of the whole hybrid system can be improved.Simulation and test results in transient conditions show that the coordination control strategy can effectively reduce the fluctuations and deviations of the total brake force,and improve braking feel and braking comfort of a driver.

electric vehicle;hybrid brake;regenerative brake;transient conditions;control strategy;motor force compensation

10.3969/j.issn.1006-7043.201303023

U469.72

A

1006-7043(2014)09-1135-07

http://www.cnki.net/kcms/doi/10.3969/j.issn.1006-7043.201303023.html

2013-03-13. 网络出版时间:2014-08-26.

国家973计划基金资助项目(2011CB711200);国家自然科学基金资助项目(51105278);上海市科学技术委员会基金资助项目(10ZR1432400).

朱智婷(1989-),女,硕士研究生;余卓平(1960-),男,教授,博士生导师;熊璐(1978-),男,副教授,硕士生导师.

熊璐,E-mail:xionglu.gm@gmail.com.