基于AVL EXCITE TD的凸轮型线仿真优化

唐海娇 夏志豪

(上汽通用五菱汽车股份有限公司)

凸轮型线就是凸轮运动曲线,它控制气门的开闭,配合曲轴和活塞运动进行进/排气,凸轮型线的设计对发动机性能有很大的影响,良好的凸轮型线要求其既能使汽油机具有良好的充气性能又能保证配气机构平稳且可靠地工作。不良的凸轮型线设计会导致发动机充气效率、功率及扭矩低,甚至配气机构运行不平稳且不可靠。因此,凸轮轴型线的设计优化尤为重要,而传统的设计方法往往需要大量的计算,非常复杂。运用CAE 对凸轮轴型线进行设计优化,可以方便地找出最优的凸轮型线范围,减少设计计算和试验工作,降低开发周期和成本[1]。文章针对某改进小型汽油发动机,运用AVLEXCITE TD 对凸轮型线进行优化,目的是改善对运动学和动力学的要求,同时提高发动机中低转速扭矩。

1 单阀系模型

1.1 单阀系结构及模型的建立

该小型汽油发动机配气机构结构采用顶置凸轮机构,由凸轮、平面机械挺柱、气门、气门弹簧、锁夹及弹簧座组成,单阀系结构形式和模型,如图1 所示。

1.2 模拟及计算结果

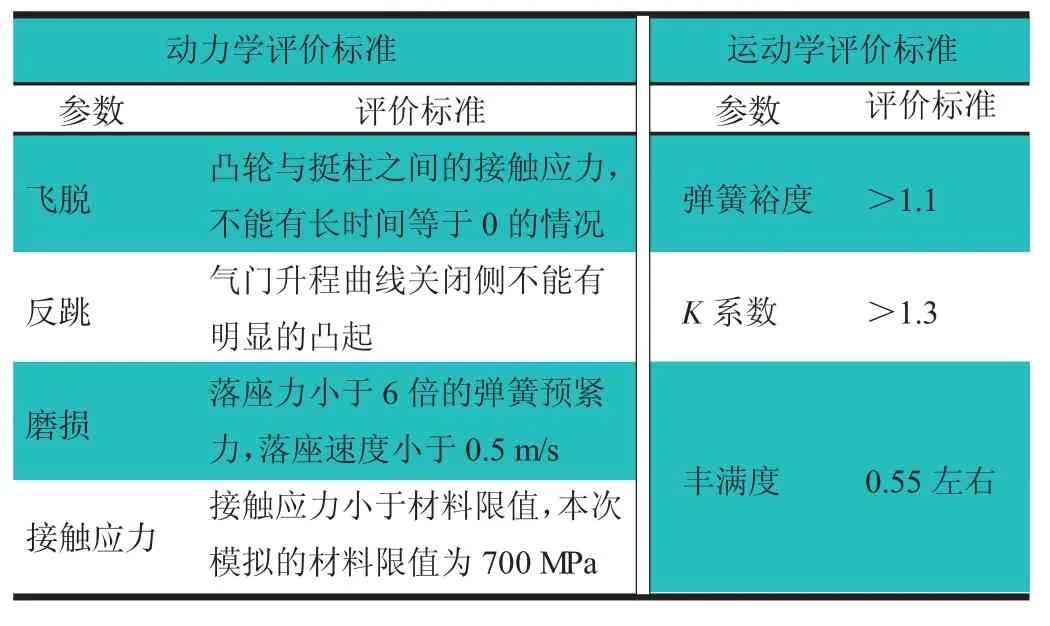

根据该款汽油发动机相关参数,设置各部件质量、刚度及阻尼等参数,动力学按发动机几个关键转速点附件(1 000,3 000,6 000 r/min)进行计算,将原有凸轮型线导入到模型中,进行配气机构的运动学和动力学计算,检查其运动学和动力学是否满足要求,主要评价标准,如表1 所示。

表1 配气机构运动学和动力学评价标准

运动学检查结果表明,该凸轮要求的挺柱直径为26.9 mm,超出现有挺柱直径26 mm 的要求。可见,优化的目标之一就是要改善型线,使其满足直径26 mm 的要求。

动力学的检查包括两方面:

1)气门运动。图2 示出优化前气门升程曲线,从图2 可以看出,在转速6 000 r/min 下气门无反跳。落座速度满足气门落座速度<0.5 m/s 的评判标准,气门的落座力满足气门落座力小于6 倍弹簧预紧力(弹簧预紧力为120 N)的要求[2],优化前气门落座速度和落座力曲线图,如图3 和图4 所示。

2)凸轮与挺柱接触应力。图5 示出优化前凸轮-挺柱接触应力曲线,从图5 可以看出,挺柱与凸轮最大接触应力为690 MPa,应力值偏大(根据AVL 提供各材料下挺柱-凸轮的接触应力查得其限值为700 MPa),且伴随有飞脱发生。可见,优化的目标是减小接触应力值,且避免飞脱。

2 优化过程

配气凸轮外形与气门的通过能力(时面值大小)和构件加速度变化规律(动负荷大小)等有直接关系。因为凸轮外形与凸轮从动件的升程规律有对应关系,而直接测量凸轮的几何形状十分困难,测量升程规律易于实现,所以实际上通常不直接设计凸轮几何外形,而是设计从动件运动规律。本设计优化凸轮型线是对气门加速度曲线进行优化,因为它对机构动力学影响最直接,而且对凸轮形状的变化最敏感[3]。

凸轮型线的优化要在满足发动机低转速下提高扭矩的要求外,还要满足配气机构运动学和动力学的要求。从以上分析可以看出,原有凸轮型线的运动学和动力学分析存在挺柱直径要求超差、Jerk 值偏大、凸轮与挺柱接触应力偏大及飞脱等情况,这也是优化的目标。

2.1 工作段优化

凸轮型线工作段函数一般有POLYDYNE(气门多项动力加速度函数)、STAC(气门等加速度函数)及ISAC(气门分段加速度函数)。多项式函数是一个光滑的具有充分适应性的简单形式,与ISAC 比较,缺乏局部控制的灵活性。气门等加速度函数,常用于大中型低速发动机,使用比POLYDYNE 灵活。ISAC 可用任意函数自由搭配,灵活性好,如方便控制正加速度宽度等。本款发动机凸轮型线采用ISAC。凸轮宽度与平面挺柱接触图,如图6 所示。

根据挺柱直径(dT/mm)的设计要求,在某一转速下dT和凸轮与挺柱接触的瞬态偏心量(e/mm)计算公式为:

式中:w——凸轮接触宽度,mm;

O——实际凸轮中心与挺柱中心的偏移量,mm;

emax——凸轮最大偏心率,mm;

v0——挺柱瞬态速度,mm/s;

ω——凸轮转速,r/min;

可以看出,在给定转速下,dT随着emax减小而减小,e 随着v0减小而减小。因此,通过优化凸轮型线减小挺柱最大瞬态速度可使其满足给定dT要求。本次优化是通过在flank 后可设计一段常速度段削减最大正速度数值,即加速度曲线为零,如表2 所示。在正弦函数曲线末端加速度为零后再加入一段曲线末端加速度为零的直线函数,从而达到满足挺柱直径限制要求。

表2 优化加速度为零的函数表

2.2 缓冲段优化

缓冲段是连接基圆与工作段的过渡段,其作用主要是:开启段消除阀系总间隙,其值等于换算到凸轮一边的最大气门间隙;消除预紧力引起的零件弹性预变形,该静变形对应的弹性恢复力足以抵消气门弹簧预紧等。关闭段避免由于泄漏引起的液压元件中长度损失的额外补偿。气门头部与气门座的工作条件较差,且气门关闭侧参与撞击的气门座等零件质量较大,磨损会相对更大些,因此有时关闭侧最大速度可小于开启侧。

在缓冲段设计时,一般上升段和下降段高度通常相等,车用为0.2~0.4 mm,缓冲段末端速度最大速度小于300 mm/s(运动学),高转速发动机可取下限,避免气门过度冲击和过大噪声。缓冲段长度一般在15~40°范围内,与缓冲段高度、形状及末端速度配合考虑。

图7 示出几种常见的缓冲段函数图,本次优化采用梯形函数,开启侧和关闭侧对称,高度取0.29 mm,缓冲段末端速度取0.3 m/s。

2.3 提高中低转速性能的凸轮型线优化

凸轮型线影响发动机性能主要有两方面:一是气门开启和关闭时刻;二是凸轮的升程和工作包角。发动机在低速运行时,气流惯性相对较小,如果长时间的气门开启反而会导致新鲜气流回流。因此在配气相位和气门升程不变的情况下,想提高中低转速性能可通过适当减小凸轮工作包角,减小气门持续开启角以满足中低转速性能要求,优化时需要兼顾到运动学和动力学的要求,调整各段参数,包括长度、函数及幅值等,凸轮型线优化流程,如图8 所示。在AVL boost 软件里建立发动机整机性能分析模型,如图9 所示。

3 优化结果

优化前后凸轮型线包角和缓冲段角度,如图10 所示。

3.1 运动学优化结果

优化前后的配气机构运动学特性对比,如表3 所示。优化后凸轮与挺柱最大接触应力和最大跃度都有较大改善,满足挺柱直径要求,优化后润滑系数虽有所降低,但仍满足桃尖±30°内大于0.15 的要求。

表3 优化前后的配气机构运动学特性对比

3.2 动力学优化结果

优化前后凸轮与挺柱间的接触应力,如图11 所示。优化后接触应力幅值有较大幅度降低,同时也避免了飞脱的现象,如图12 所示。气门落座力及落座速度均满足要求,如图13 和图14 所示。

3.3 性能优化结果

优化前后发动机性能对比分析结果,如图15 和图16 所示,仿真结果表明,优化后的凸轮型线能够明显提高发动机中低转速扭矩。

4 结论

文章运用AVL Excite Timing Drive 软件对某款自然吸气发动机进气侧配气机构的凸轮型线进行优化,对配气机构进行建模和仿真分析,并在此基础上进行凸轮型线优化。通过优化得出:1)优化后的型线满足挺柱直径要求,满足基本的运动学和动力学要求,同时改善了凸轮与挺柱接触应力及最大跃度等性能;2)优化后的型线明显提高了发动机中低转速扭矩。