汽车环境风洞试验室初期建设

刘学莉 耿金涛 孙华锋

(长城汽车股份有限公司技术中心;河北省汽车工程技术研究中心)

随着消费者对汽车实用性、舒适性等方面的要求越来越高,国内各大汽车企业逐渐认识到汽车环境风洞试验室的重要性,并开始着手建设自己的环境风洞试验室。但是国内此类试验室较少,缺乏建设经验,文章通过某公司的环境风洞项目,总结了汽车环境风洞试验室建设经验。

1 建设模式

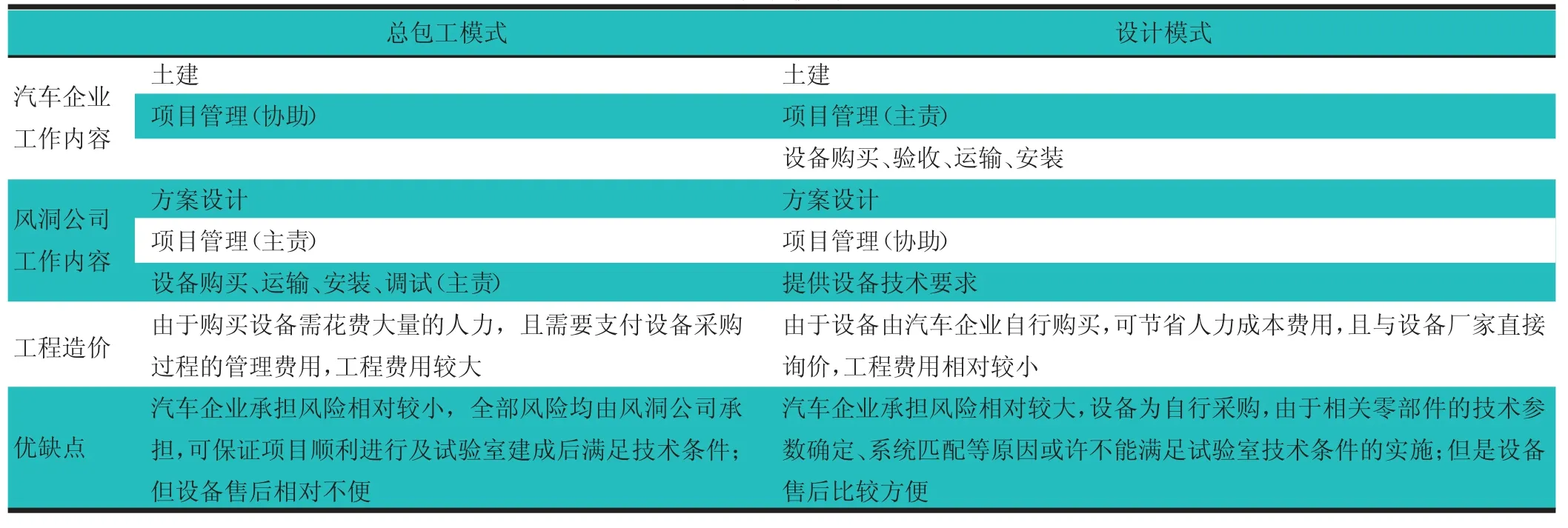

汽车环境风洞试验室建设集建筑设计、试验室设计及设备设计于一体,因其子系统众多、设计复杂,建设过程中涉及方面较多,在建设初期,汽车企业必须确定建设模式。目前,国际上采用的建设模式分为总包工模式和设计模式2种。总包工模式即交钥匙工程,汽车企业全权委托建设公司进行;设计模式则需要汽车企业负责设备采购。根据不同汽车企业的状况及试验室建设要求,在建设过程中可以选择不同的模式。这2种建设模式的优缺点,如表1 所示。

表1 建设模式对比

2 汽车环境风洞试验室的基本构成

汽车环境风洞试验室用于模拟自然界真实的气候环境,进行汽车空调系统和冷却系统的匹配研发及性能验证。它主要由空气流道、风机系统、环境模拟系统、道路阻力模拟系统及控制系统组成。

1)空气流道。主要作用是形成气流的流动通道。一般采用钢材焊接而成,进行防腐及保温处理。试验段与环境舱结构相同,装有尾排管道及观察窗,便于观察试验室内的试验状况。

2)风机系统。用于模拟车辆试验的风速,主要由风机本体(整流罩、导叶、动叶片、轮毂)、电机、变频器及变压器等组成。空气流速经风机加速达到试验要求的速度,流过试验车后返回到风机进风口,进入下一循环。

3)环境模拟系统。为保证试验环境与自然环境相同,气流在到达试验段之前,要根据试验要求,利用主换热器及加湿器进行温湿度调节,试验过程中消耗的空气由新风系统补充,尾气排气系统则排出汽车的尾气。降雨降雪模拟、阳光模拟及地板加热系统则用来模拟雨雪、阳光、地面辐射等特殊自然现象。

4)道路阻力模拟系统。在环境风洞试验室中,利用道路模拟装置模拟汽车在道路运行过程中存在的运动惯性、行驶阻力。

5)控制系统。环境风洞试验室的控制系统是整个试验室的控制中枢,所有子系统的控制、测量、数据采集、安全及报警系统均集成在此控制中枢内,由该系统进行整体调控。

6)其他。与环境风洞试验室配套使用的设施,包括预热预冷间、车辆准备区域及办公区等。

环境风洞试验室结构图,如图1 所示。

3 参数

确定试验室的建设模式和建设成本之后,汽车企业在选择风洞设计及建设公司之前,要明确部分基本参数,这样厂家才能设计出不同的风洞方案并制定预算计划。主要的参数包括基本尺寸、环境及气动参数。

3.1 尺寸参数

环境风洞试验室整体的规划面积及喷口的大小是影响汽车环境风洞试验室建设最主要的2 个尺寸参数。

1)规划面积直接决定了风洞试验室是卧式布局还是立式布局。风洞流道的布置几乎都是水平的(即卧式),这样既节省费用,又便于进出。而在场地十分紧张的情况下,需要采用垂直的流道布置形式(即立式)。

2)喷口的尺寸由汽车企业根据试验的车型决定,它的大小直接决定了风洞试验室建设的成本及功率。根据试验验证及工程经验,喷口的大小S 与试验车辆正投影面积A 之间关系为:

同时,喷口的高宽比应尽量接近试验车辆的高宽比。考虑到汽车环境风洞试验室建设成本较大,一般采用可变喷口形式,即一个风洞试验室配备2 个或3 个不同尺寸的喷口,便于不同尺寸、不同车速的试验车进行试验。

3.2 环境参数

环境参数主要包括风速、温度、湿度及光照等。

1)风速范围由试验车的速度范围决定。现阶段很多汽车企业着眼于制造高端车,故将最高车速范围定义在200~250 km/h,国外知名车企甚至定义到300 km/h。

2)温度范围主要根据试验标准及车辆销售地区的需求定义。不同企业采用的测试标准不同,温度范围也不尽相同。如FORD 的高温风洞范围在24~60 ℃,TOYOTA 低温风洞范围在-50~0 ℃。目前,我国汽车性能试验标准GB/T 12542—2009《汽车热平衡能力性能测试及开发》要求最高温度为50 ℃;GB/T12782—2007《采暖性能试验》要求最低温度为-25 ℃。可按照这2 个标准定义温度范围。

3)根据试验标准及需求确定湿度范围与温度范围。

4)光照条件在300~1 200 W/m2时满足车辆能够达到所有地区的光照要求。相关调查显示,光照最强的地区,强度为1 040 W/m2。为了防止灯具的衰弱,规定光强为1 200 W/m2。

3.3 气动参数

美国工程师协会(SAE)对汽车风洞及空气动力学试验有相关规定,测试区域的速度非均匀度≤0.25%,速度脉动均方根≤0.5%,气流偏角≤0.5°,湍流度≤0.5%,纵向静压梯度≤1%。

4 结论

目前,世界上有很多汽车环境风洞试验室建设实例供大家参考,国内也有上海地面交通工具风洞中心及上海泛亚热环境风洞试验室的成功例子。

随着人们对汽车环境风洞试验室在汽车研发中重要性认识的不断增强,各大主机厂均着手建设自己的汽车环境风洞试验室。