滑石用量对铝质瓷性能的影响

余 辉,罗凌虹,石纪军,程 亮,孙良良

(景德镇陶瓷学院,江西 景德镇 333403)

滑石用量对铝质瓷性能的影响

余 辉,罗凌虹,石纪军,程 亮,孙良良

(景德镇陶瓷学院,江西 景德镇 333403)

在铝质瓷中滑石引入量一般小于5wt.%,起到简单的助熔作用,而在镁质瓷中滑石用量为65wt.%~75wt.%,在瓷体中生成均匀分散的原顽火辉石、堇青石晶粒,对整个瓷胎起到弥散增强的作用。实验通过研究1330 ℃下铝质瓷中滑石的用量对铝质瓷的烧结性能、抗折强度的影响,并通过XRD测试技术分析高强铝瓷的相组成。结果表明:在烧制温度1330 ℃下,当外加滑石用量为15wt.%时,滑石在铝质瓷烧制过程中不仅起到良好的助熔作用,而且在高温下与坯体反应生成均匀分布的原顽火辉石细小颗粒,对瓷胎起到弥散增强,有助于铝质瓷力学性能的提高。

滑石;铝质瓷;弥散增强

0 引 言

铝质瓷具有较好的机械强度、耐磨性、耐腐蚀性等,在研磨材料、耐火材料、耐腐蚀化工材料的研发与产业化中得到广泛的应用。然而铝质瓷的烧成温度较高(一般高于1350 ℃)[1],能源消耗大,且对窑具窑炉的损耗大。为此降低铝质瓷的烧结温度并提高它的机械性能是当前意义重大且具有挑战性的研究。

降低铝质瓷烧结温度的主要途径有:(1)采用超细的氧化铝粉为铝源,粉体越细烧结活性越高,越有助于低温烧结;(2)采用复合矿化剂作为溶剂,增加液相烧结,加快传质速度,从而降低制品烧结温度;(3)通过在配方中引入变价氧化物(如:TiO2),与α-A12O3形成固溶体,促使阳离子空位增加,强化扩散而完成低温烧结[2]。

国内外许多学者针对降低铝质瓷烧成温度做出了大量研究。黄晖[3]通过改变75氧化铝瓷中碱金属的添加量,将75瓷的烧成温度降到了1350 ℃。孙海滨等[4]系统研究了硼酸、氯化镁、氟化铝等矿化剂对α-Al2O3显微结构的影响。刘晓娟等[5]通过研究Dy2O3的掺杂对氧化铝瓷烧结性能的影响,结果表明Dy2O3的掺杂有利于促进瓷体致密化并抑制氧化铝颗粒的异常生长。董伟霞等[6]采用复合烧结助剂MgO-CaO-ZnO-SiO2-MgF2有效地较低铝质瓷的烧成温度,并制得在1270~1330 ℃烧成的抗折强度达165 MPa氧化铝复相陶瓷样品。谢根生等[7]研究了少量滑石对铝质瓷烧结性质和力学性能的影响。当滑石用量1%时,生成足够的液相不仅起到促进烧结的作用,还能充分润湿氧化铝颗粒表面,抑制了氧化铝晶粒的异常长大,使铝质瓷粒度分布均匀。

虽然很多学者已经试验出有效的方法来降低铝质瓷的烧成温度,但是在氧化铝瓷中大幅度增加滑石用量,使滑石在瓷体中一方面起到助熔作用促进低温烧结,另一方面均匀生成顽火辉石晶粒弥散增强的研究还未报道。本研究是以开发高机械性能、中温烧制的传统瓷用高铝陶瓷材料为目的,结合滑石在镁质瓷中的应用机理,系统地研究滑石的用量对铝质瓷的机械性能和烧结性能的影响。

1 实 验

1.1 实验原料

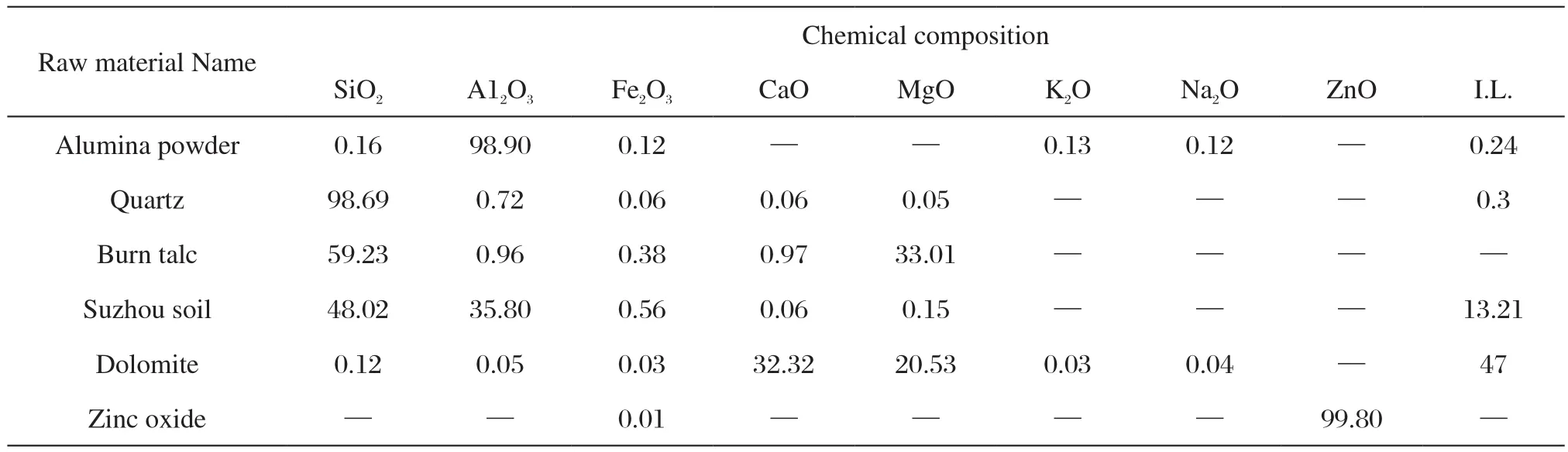

实验主要原料为超细氧化铝(α-A12O3)、苏州土、白云石、烧滑石、石英、氧化锌,其化学组成见表1。

1.2 实验内容

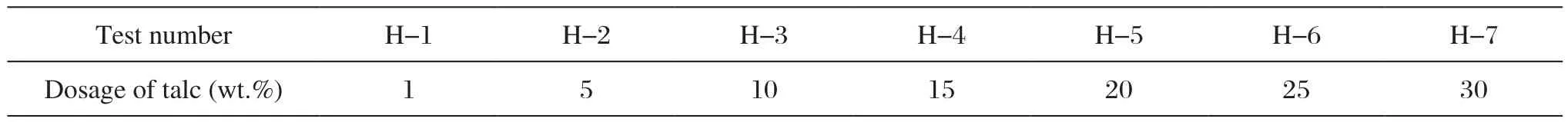

以氧化铝70wt.%、高岭土8wt.%、白云石10wt.%、石英9wt.%、氧化锌3wt.%为基础配方,在铝质瓷配方中分别外加1、5、10、15、20、25、30(wt.%)的滑石,各组料分别350 r/min高速球磨3 h(各组配方编号见表2),制得泥浆干燥后压条,1330 ℃下保温2 h烧制得铝质瓷试条。

表1 主要坯用原料及其化学组成 (wt.%)Tab.1 The chemical composition of main raw materials (wt.%)

表2 根据滑石添加量不同进行铝质瓷配方编号Tab.2 The alumina porcelain formula number depending on the talc content

1.3 主要测试方法

采用三点弯曲法测试试样的抗折强度,设备为WOW-10电子万能材料试验机;

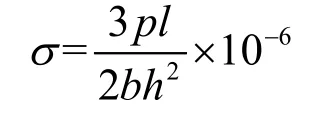

将烧成试样加工成规格尺寸为6×7×20 mm3,用试验机进行三点抗折强度的测定,计算公式为:

其中,σ 为抗折强度(Mpa); p为断裂载荷(N);l为两支点之间的距离(m); b为试样的宽度(m);h为试样的高度(m)。

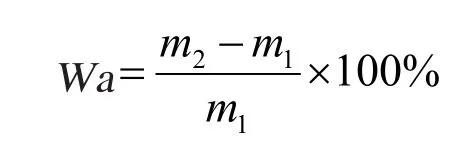

测定吸水率是判定陶瓷是否烧结致密的方法之一,一般吸水率的测试有真空法和煮沸法两种。吸饱水后的质量与完全没吸水前的质量差,与吸水前质量之比,则为吸水率。吸水率越大,瓷体气孔率越多,说明胎体越疏松;吸水率越小,说明瓷体烧结越致密。用阿基米德法测定烧结试样的吸水率,计算公式为:

其中,m1为干燥式样的质量;m2为饱和式样在空气中的质量;Wa为吸水率。

利用X衍射分析试样的物相,设备为D8-Advance XRD衍射仪。

2 实验结果分析与讨论

2.1 滑石的添加量对铝质瓷性能的影响

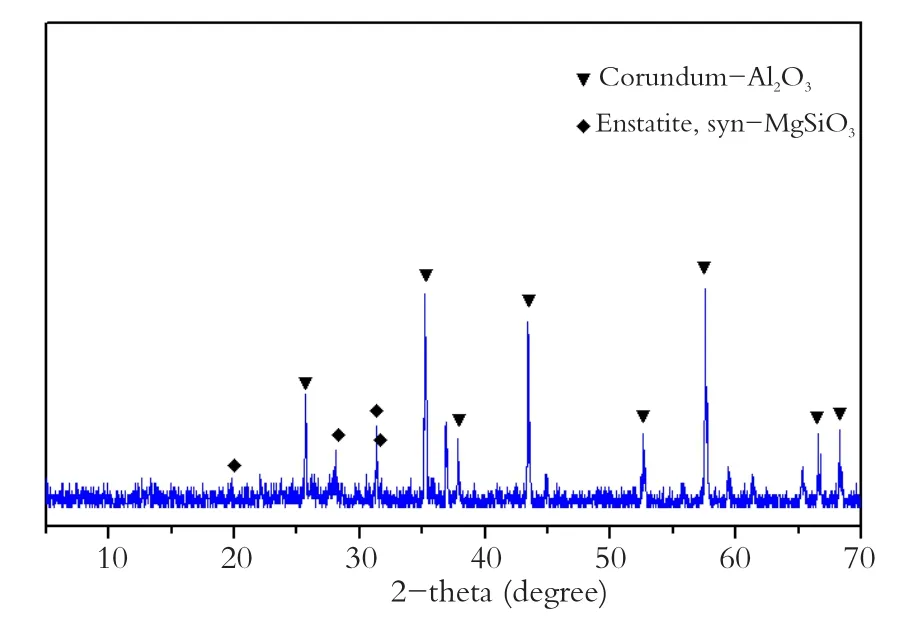

通过对7组配方制得的试条进行抗折强度、吸水率测试。得出在1330 ℃烧成温度下滑石用量对抗折强度及吸水率的影响关系图(见图1)。随滑石用量的增加,铝质瓷的强度总体呈先增后减的趋势,且外加滑石用量为15wt.%左右时,铝质瓷达到此组抗折强度最高值141.45 MPa。吸水率总体呈下降的趋势,说明滑石用量越高,该配方越容易烧致密。

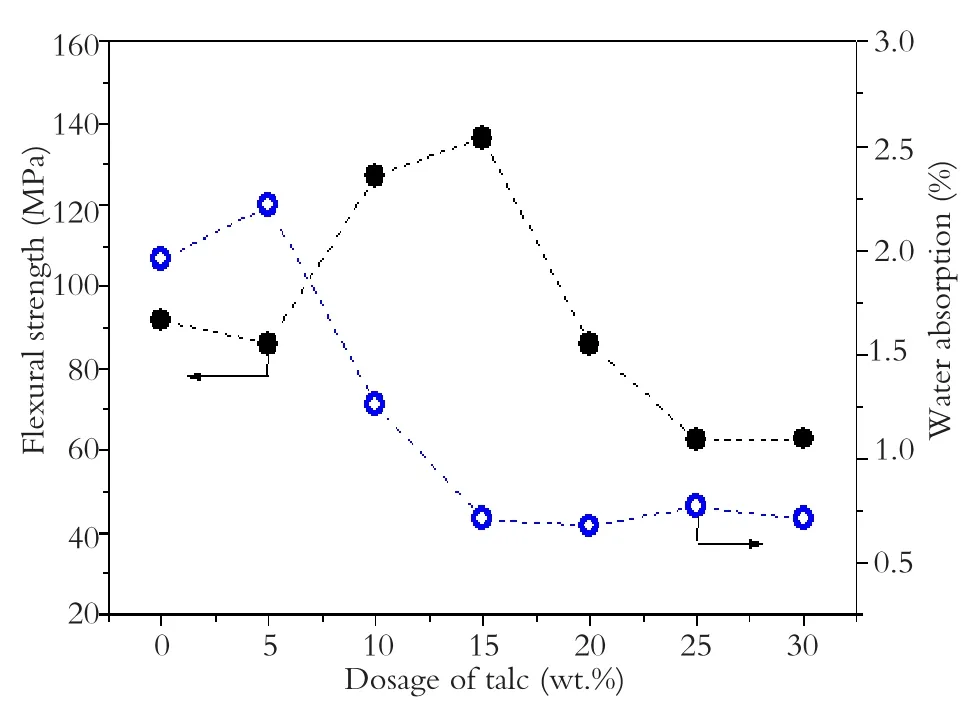

外加滑石用量为1wt.%左右时,瓷体中生成的液相能较好地包裹在氧化铝颗粒表面,抑制氧化铝颗粒的异常生长,使氧化铝陶瓷有较均匀的微观结构。此时铝质瓷强度较高。当外加滑石用量为5wt.%左右时,镁铝尖晶石析出,析出量越多,液相粘度越大,对液相烧结起到抑制作用,从而铝质瓷强度降低[7]。当外加滑石用量高达15wt.%时,铝质瓷达到此组抗折强度的最高值,通过XRD衍射分析(见图2)可得:配方H-4在1330 ℃下烧成制得的铝质瓷中有明显A12O3相和顽火辉石相。顽火辉石是滑石高温分解的产物,均匀地分布在铝质瓷瓷体中,与氧化铝颗粒产生大量的晶界,增加了裂纹的扩展路径和不规则性,提高瓷体的断裂能,此时铝质瓷抗折强度达最大值。当外加滑石用量超过15wt.%时,抗折强度明显降低,但吸水率<0.1%,说明过量的滑石导致烧成过程中液相过多,瓷体发生过烧现象。

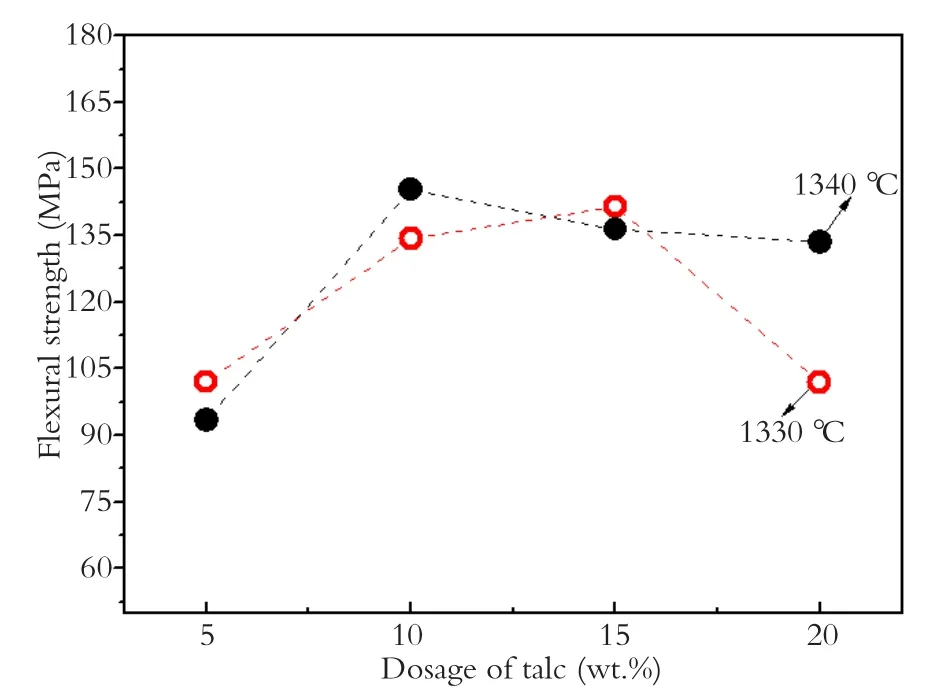

2.2 不同温度下铝质瓷最高抗折强度点的滑石用量

通过对比铝质瓷配方H-2~H-5在1330 ℃和1340 ℃下烧制后试样的抗折强度曲线见图3:在1340 ℃烧成温度下烧制的最高抗折强度铝质瓷配方是H-3,抗折强度为145.34 MPa,H-3配方滑石外加量为10wt.%;在1330 ℃烧成温度下烧制的最高抗折强度铝质瓷配方是H-4,抗折强度为141.45 MPa,H-4配方滑石外加量为15wt.%。说明滑石量越高,越有利于铝质瓷的低温烧结,但是高温烧制的铝含量高的铝质瓷的强度还是略高于低温烧制的铝含量相对较低的铝质瓷的抗折强度。

图1 1330 ℃烧成温度下滑石用量对抗折强度及吸水率的影响关系图Fig.1 The infuence of the talc dosage on the fexural strength and water absorption of alumina porcelain sintered at 1330 ℃

图2 1330 ℃烧成的H-4铝质瓷的XRD图Fig.2 The XRD pattern of alumina porcelain H-4 sintered a 1330 ℃

图3 1330 ℃和1340 ℃下烧成铝质瓷的抗折强度Fig.3 The fexural strength of alumina porcelain sintered at 1330 ℃ and 1340 ℃

3 结 论

(1)通过单因素实验考究1330 ℃烧成温度下单一滑石变量对铝质瓷抗折强度的影响,结果表明:外加滑石用量为15wt.%时,铝质瓷的抗折强度有最高值141.45 MPa。且铝质瓷的抗折强度随滑石外加量的增大总体呈先增后减的趋势。

(2)通过XRD衍射分析得出最高强度的铝质瓷中有原顽火辉石晶粒生成。铝质瓷中滑石添加一定量时,滑石不仅起到简单的助熔作用,其生成物顽火辉石晶粒还起到弥散增强的作用。

(3)烧成温度越高,最高抗折强度的铝质瓷中的外加滑石用量越低。但是高温烧制的铝含量高的铝质瓷的强度还是略高于低温烧制的铝含量相对较低的铝质瓷的抗折强度。

[1] 朱志斌, 郭志军, 刘英, 等. 氧化铝陶瓷的发展与应用[J]. 陶瓷, 2003, (1): 5-7.

ZHU Zhibing, et al. Ceramics, 2003, (1): 5-7.

[2] 史国普, 王志, 等.低温烧结氧化铝陶瓷[J]. 济南大学学报(自然科学版), 2007, 21(1): 17-19.

SHI Guopu, et al. Journal of University of Jinan (Science and Technology), 2007, 21(1): 17-19.

[3] 黄晖, 宫华, 等.低温烧结75氧化铝瓷的研究[J]. 陶瓷工程, 2001, 35(2): 28-30.

HUANG Hui, et al. Ceramics Science&Art, 2001, 35(2): 28-30.

[4] 孙海滨, 刘婷, 等. 不同矿化剂对α-Al2O3显微结构的影响[J].陶瓷学报, 2012, 23(2): 203-206.

SUN Haibin, et al. Journal of Ceramics, 2012, 23(2): 203-206.

[5] 刘晓娟, 陈沙鸥, 等. Dy掺杂对α-Al2O3的烧结及热膨胀行为的影响[J]. 陶瓷学报, 2011, 32(2): 202-206.

LIU Xiaojuan, et al. Journal of Ceramics, 2011, 32(2): 202-206.

[6] 董伟霞, 包启富, 等. ZnO-CaO-MgO-SiO2助烧剂对氧化铝陶瓷性能的影响[J]. 陶瓷学报, 2009, 30(2): 195-199.

DONG Weixia, et al. Journal of Ceramics, 2009, 30(2): 195-199.

[7] 谢根生, 蔡梅良, 丁子上. 少量滑石对高铝瓷烧结性质和力学性能的影响[J]. 陶瓷, 1991, (5): 8-12.

XIE Gensheng, et al. Ceramics, 1991, (5): 8-12.

Effect of Talc Dosage on Properties of Alumina Ceramic

YU Hui, LUO Linghong, SHI Jijun, CHENG Liang, SUN Liangliang

(Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China)

In general, a dosage of less than 5wt.% talc in alumina ceramic can help fuxing, but in magnesia porcelain the talc dosage is 65wt.% ~ 75wt.%. It can generate evenly dispersed protoenstatite and cordierite grains and thus dispersion strengthening the porcelain body. In the experiment, the effects of the talc dosage on the sintering properties and fexural strength of alumina porcelain sintered at 1330 ℃ were studied, and the phase composition of high strength aluminum porcelain was analyzed through XRD. Results show that when sintered at 1330 ℃, a dosage of 15wt.% talc not only produced very good fuxing effect, but also reacted with the porcelain body and generated in it evenly-distributed tiny protoenstatite particles, which could reinforce the porcelain body and improve the mechanical properties of alumina porcelain.

talc; alumina porcelain; dispersion strengthening

date: 2014-02-15. Revised date: 2014-03-20.

TQ174.73

A

1000-2278(2014)04-0398-04

10.13957/j.cnki.tcxb.2014.04.010

2014-02-15。

2014-03-20。

国家自然科学基金资助(编号:51262010,51162014);江西省重大科技创新项目(编号:20114ACE00300)。

罗凌虹(1966-),女,博士,教授。

Correspondent author:LUO Linghong(1966-), female, Ph. D., Professor.

E-mail:luolinghong@tsinghua.org.cn