面向高温抗氧化的硅酸钇涂层研究进展

范朝阳,马青松

(国防科技大学新型陶瓷纤维及其复合材料重点实验室,湖南 长沙 410073)

面向高温抗氧化的硅酸钇涂层研究进展

范朝阳,马青松

(国防科技大学新型陶瓷纤维及其复合材料重点实验室,湖南 长沙 410073)

硅酸钇具有高熔点、低热膨胀系数、低氧气渗透率、低模量、低热导率、化学和热稳定性好等特性,是C/C和C/SiC复合材料抗氧化涂层的最佳候选材料之一。综述了硅酸钇涂层的结构形式和抗氧化效果,介绍了常见的制备方法,并分析指出了今后发展需要关注的问题。

硅酸钇;抗氧化;涂层;复合材料

0 引 言

C/C、C/SiC复合材料呈现出高比强度和比模量、耐高温、高损伤容限、耐腐蚀等优异特性,是影响高超声速飞行器、高性能发动机发展的战略性热结构材料[1]。氧化失效是这两种复合材料走向应用必须要解决的重大关键难题之一,也是多年来的研究热点和重点[2]。

硅酸钇有Y2SiO5、Y2Si2O7、Y4Si3O12三种晶相结构,其中以前两种最为常见,熔点分别为1980 ℃、1775 ℃。除了高熔点外,硅酸钇还具有低热膨胀系数、低高温氧气渗透率、低模量、低高温挥发率、低热导率、化学和热稳定性好等特性[3-5],使得它成为高温抗氧化涂层的最佳候选材料之一。

本文综述了硅酸钇作为C/C、C/SiC等复合材料高温抗氧化涂层的研究进展,分析了存在的问题,提出了后续研究设想。

1 硅酸钇抗氧化涂层研究进展

为缓解硅酸钇涂层与C/C、C/SiC复合材料的热失配从而提高结合强度,同时防止复合材料中的碳在高温下向涂层扩散并发生碳热还原反应,绝大部分情况下先在复合材料表面制备一层SiC涂层。对于C/C复合材料一般采用包埋法制备SiC涂层,而对于C/SiC复合材料一般采用CVD法。在SiC内涂层的基础上,硅酸钇涂层以单相、复相、梯度等方式出现。

1.1 单相涂层

硅酸钇涂层的研究最早开始于单相涂层。Y.Ogura等人[6]于1995年首次报道,在含SiC内涂层的C/C复合材料表面制备出结合良好的Y2SiO5单相涂层,并起到了有效的抗氧化作用。由于存在少量未反应完全的Y2O3,导致涂层内部存在较大残余应力,只能在1700 ℃下提供10 h的有效保护。但文献[7]制备的单相Y2SiO5涂层并没有表现出明显的抗氧化能力,原因在于制备方法不同,前者的致密度明显高于后者。

李贺军等人[8,9]在含有SiC内涂层的C/C复合材料表面,喷涂制备出Y2SiO5、Y4Si3O12、Y2Si2O7等单相涂层。研究发现涂层中有一些孔洞和裂纹,导致涂层疏松。由于与SiC之间存在较大热失配,Y2SiO5涂层的抗氧化效果不如另两个涂层。

1.2 复相涂层

鉴于Y2SiO5的高熔点以及Y2Si2O7与SiC的良好热匹配,发展了Y2SiO5-Y2Si2O7复相涂层。

黄剑锋等人[10-14]采用水热电泳沉积方法在含有SiC内涂层的C/C复合材料表面制备Y2SiO5-Y2Si2O7复相涂层。两相配比对涂层的显微结构和抗氧化性能有较大的影响。随着Y2Si2O7含量的增加,复合涂层的热膨胀系数逐渐接近于SiC内涂层,以70wt.%Y2Si2O7+30wt.%Y2SiO5涂层为最佳。由于与SiC的热匹配较好,所以两层间的结合较好,涂层也比较致密。硅酸钇涂层在SiC结合层的基础上,进一步明显提高了C/C的抗氧化能力。双层涂层经历1500 ℃到室温的14次循环后无裂纹产生,在1500 ℃空气下氧化100 h后失重仅为1.2%。偏离这个配比,由于热膨胀系数差异逐渐增大,涂层中容易出现裂纹,抗氧化性能随之下降。

文献[3, 7]在含有SiC内涂层的C/SiC复合材料表面,通过Y2O3-SiO2泥浆提拉-干燥-烧结得到70wt.%Y2Si2O7-30wt.%Y2SiO5复相涂层。由于与SiC具有非常接近的热膨胀系数,该复相涂层在1600 ℃下氧化53 h后才开始有明显失重,而仅有SiC涂层的情况下,氧化2 h后即有3%的失重。然而,涂层中存在着微裂纹,它一方面由于难以自愈合而导致在400-700 ℃范围内氧化失重比较明显,另一方面为氧气扩散至SiC内涂层提供了通道,SiC的氧化使得复相涂层剥落开裂,导致53 h后氧化失重明显。

J. Liu等人[15]以硅树脂为SiO2的来源与Y2O3粉配成泥浆,通过涂刷-烧结在含有CVD-SiC内涂层的C/SiC复合材料表面,得到以Y2Si2O7为主晶相的硅酸钇复相涂层。复相涂层显著提高了仅有内涂层的复合材料在1400 ℃、50%H2O-50%O2环境下的抗氧化能力。微观分析发现,虽然涂层表面无明显裂纹,但由于硅树脂裂解挥发气体,涂层中存在一些微米尺寸的孔。

可见,复相涂层结合了两相硅酸钇的优势,又能实现与SiC内涂层的热匹配,因而可获得比单相涂层更好的抗氧化效果。但涂层的致密度仍是影响其长时间抗氧化效果的重要因素。

1.3 梯度涂层

为解决复相涂层存在的致密度还不够高的问题,以及进一步提高涂层与内涂层、基板间的热匹配程度,发展了梯度涂层。

黄剑锋等人[8,9]研究了包埋法SiC-C/C复合材料表面喷涂制备的Y2Si2O7/Y2SiO5、Y4Si3O12/Y2SiO5、Y2Si2O7/Y4Si3O12/Y2SiO5梯度涂层。观察发现,在梯度涂层中,虽然仍有一些孔洞,但致密度明显提高,无裂纹存在。由于热匹配性好,梯度涂层中每个亚层间无明显界面,也无横穿亚层的裂纹。梯度涂层的抗氧化保护效果比单层涂层好,同时表现出优异的热震性能。然而,梯度涂层中的孔洞在高温下难以完全愈合,这就为氧气的扩散留下了通道,导致复合材料在1300-1600 ℃范围内73 h前的氧化失重呈线性增加规律。

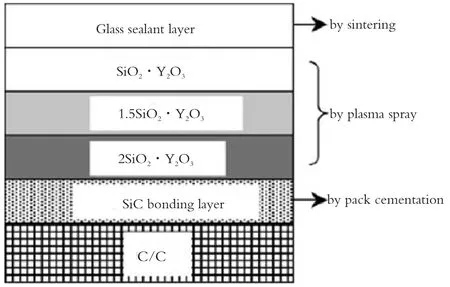

针对这一问题,他们[16,17]设计制备了如图1所示的多层涂层结构。在SiC内涂层表面,依次喷涂Y2Si2O7、1.5SiO2·Y2O3、Y2SiO5,最外层用MoSi2+硼硅酸盐玻璃粉的乙醇泥浆涂刷并烧结。喷涂的硅酸钇涂层有孔隙但无裂纹,表面的玻璃涂层较好地覆盖了这些孔隙。从横截面可以看到,硅酸钇涂层致密,在其三个亚层间无明显的界面;整个横截面上无裂纹,说明热匹配很好。在1500 ℃下进行了静态抗氧化实验,仅有包埋SiC涂层的在20 h后失重达到20%,原因是涂层多孔;涂覆硅酸钇涂层后,10 h内无明显重量变化,72 h后失重1.93%;再有外层玻璃涂层的时候,164 h后失重1.65%,后续失重增加很缓慢。经过10次1500 ℃到室温的循环,涂层无开裂现象,无明显可见的裂纹,表现出很好的抗热震性能。

图1 C/C复合材料多层抗氧化涂层结构Fig.1 Designed schematic structure of the multi-layer oxidation protective coating for C/C composites

2 硅酸钇涂层制备技术研究进展

2.1 热等静压法

将原料粉末均匀混合后涂在基板表面,在热等静压机中通过调节所需的气氛、压力、温度等工艺参数来获得涂层。该法可以使材料受到各方向相等的压力,有望获得高度致密的涂层。Y. Ogura等人[6]以Y2O3、SiO2为原料,首次采用热等静压法在含有SiC涂层的C/C复合材料表面制备了Y2SiO5外涂层,并呈现出较好的抗氧化效果。

该方法的工艺参数较多,对于复杂形状的基板,制备难度较大,并没有被广泛采用。

2.2 等离子喷涂法

将涂层材料的原料在高温等离子体中熔化,然后高速喷涂到基板表面,迅速冷却后形成涂层。由于能够制备高熔点物质的涂层,而且快速、成本低、适用面广,该方法获得了较广泛地应用[8,9,16,17]。

该方法需要重点关注的问题包括:(1)涂层中仍有孔隙,致密度仍需进一步提高;(2)在迅速冷却过程中,涂层中易形成非晶相,在高温服役过程中会发生相变引起体积变化,导致涂层开裂;(3)对于复杂内型面难以喷涂涂层。

2.3 电泳沉积法

将硅酸钇粉末、电解质混合于溶剂中,经超声、搅拌配置成均匀稳定的悬浮液,在电解装置中进行沉积,干燥后得到硅酸钇涂层。其基本原理是,溶液区与基体表面之间存在浓度梯度,阴离子通过扩散和阳离子结合成目标物质,最终在复合材料表面形成所需要制备的硅酸钇涂层。该方法具有成本低、涂层生成快、不需后续热处理等优点,也受到了广泛关注。

文献[10-14]详细研究了水热电泳沉积法在包埋法SiC-C/C复合材料表面制备硅酸钇涂层的过程。随着沉积电压的升高,涂层的沉积量有所增加,致密性和均匀性也逐渐得到改善。当电压为210 V时达到最佳,不同沉积电压下涂层沉积量随时间呈抛物线变化。随着沉积电流密度增加,硅酸钇涂层均匀性、致密性先逐渐增加后降低。水热温度提高,涂层致密度增加,厚度也增加。

SEM观察发现[11],电泳沉积法得到的涂层由粒径为几到几十微米的卵形颗粒紧密堆积在一起,虽无裂纹,但仍需要通过后续热处理来进一步提高致密度。对涂层进行热处理时,低温下涂层表面硅酸钇纳米晶出现熔融现象,随温度增加,涂层表面呈现玻璃化趋势,致密度逐渐增大[10-14]。然而,文献[18]对电泳沉积法硅酸钇涂层在1400 ℃处理后,并没有完全烧结致密。

另外,O. Schneider等人[19]用阻抗谱作为表征手段,研究了硅酸钇粉悬浮溶液的电泳沉积特性,但没有制备成硅酸钇涂层及其抗氧化性能的报道。

2.4 浆料涂刷-烧结法

该方法将Y2O3和SiO2粉末、烧结助剂、分散剂、粘结剂、溶剂等按一定比例混合均匀制成浆料,经充分搅拌后涂刷于基体表面或将基体在浆料中浸渍-提拉形成涂层,在合适的温度下烘干后,经高温热处理制备出涂层。

文献[3, 7]在含有SiC内涂层的C/SiC复合材料表面,以平均粒径3.5 μm的Y2O3粉和2.5 μm的SiO2粉为原料,经球磨分散并加入稳定剂得到粘度8-10 mPa·s的泥浆,经数次提拉-干燥后,高温烧结得到硅酸钇涂层。发现高温烧结时用SiC粉包埋有助于涂层的相稳定,70wt.%Y2Si2O7-30wt.%Y2SiO5复相涂层呈现出最好的抗氧化效果。

可用硅树脂作为SiO2的来源。硅树脂具有较好的粘结性,因此浆料中无需再加入粘结剂。文献[15, 20]将Y2O3粉分散在硅树脂的异丙醇溶液中,加入Li2CO3作为烧结助剂,研究了硅酸钇的合成过程。在泡沫SiC陶瓷表面通过提拉法制备了Y2Si2O7涂层,由于热匹配性好,涂层致密光滑无裂纹,但无抗氧化性能报道。在含有CVD-SiC内涂层的C/SiC复合材料表面,通过涂刷并在1400 ℃下烧结得到硅酸钇涂层。值得注意的是,硅树脂在裂解时会释放出气体,导致涂层中存在一些微米尺寸的孔[20]。

另外一种衍生的方法是,用Si粉取代SiO2与Y2O3配制成泥浆。黄剑锋等人[21,22]在含有包埋法SiC内涂层的C/C表面,以Si和Y2O3粉(5-20 μm)配成泥浆,PVA为粘接剂。泥浆涂刷并在80℃干燥后,经1500-1600 ℃/Ar/1 h烧结,最后在流动空气中1500-1600 ℃/2-10 h将Si+Y2O3氧化烧结转化为硅酸钇。在1500 ℃氧化烧结2 h后,生成少量Y2SiO5和很少的Y2Si2O7,8 h后几乎全是Y2Si2O7。这种所谓的原位合成方法,氧化烧结时间很重要,不能在合成硅酸钇过程中导致带有SiC结合层的基板严重氧化。经研究表明,氧化烧结过程不会对基板造成严重氧化,说明这种原位合成硅酸钇涂层的方法是有效的。

除了普通的高温烧结外,采用微波烧结可以明显促进硅酸钇的生成反应[23]。

浆料涂刷-烧结方法简单、方便,易于实现,成本低,尤其适合大尺寸制品的涂层制备,涂层的厚度较易控制。其不足之处是涂层涂刷的均匀性不易控制,涂层与基体结合强度不高。

2.5 溶胶-凝胶法

将配制好的钇硅溶胶通过浸渍-提拉在复合材料表面形成覆盖层,由于溶剂的挥发和缩聚反应而凝胶化,再经干燥和热处理即可获得涂层。

由于水解速率存在明显差异,文献[24]通过严格控制[Y(OCH2CH2OCH3)3]和[SiCH3-(OC2H5)3]的水解速率,合成出50SiO2-50Y2O3溶胶,通过多次提拉-500 ℃热处理在含有CVD-SiC内涂层的C/ SiC复合材料表面制备出涂层。发现提拉速度在16 cm/min以下,涂层无裂纹,此时厚度约80 nm。以13 cm/min的提拉速度经20次反复,获得总厚度约2 μm的50SiO2-50Y2O3外涂层,与CVD-SiC内涂层结合较好。由于只处理到500 ℃,外涂层为无定形态,没有转化为硅酸钇和抗氧化效果的报道。

E. E. Boakye等人[25]以Y(NO3)·6H2O、硅溶胶为原料,LiNO3为掺杂剂,配制出溶胶,再将其多次涂覆在SiC基板和SiC纤维表面,经1400 ℃、8 h热处理制备出约2 μm厚的Y2Si2O7涂层。发现SiO2/ Y2O3比、掺杂Li元素、热处理气氛等影响合成温度、涂层成分和晶型。

溶胶-凝胶法的特点在于工艺简单、容易控制、晶相转化温度低,制得的涂层均匀,但不够致密,凝胶干燥时体积收缩较大,涂层易开裂,还有就是涂层制备效率偏低。

3 结束语

从综合性能看,硅酸钇是一种非常适合在1600 ℃-1700 ℃长期服役的抗氧化涂层,对于C/C、C/SiC复合材料的实际应用具有很重要的意义。

尽管在硅酸钇抗氧化涂层的结构、制备技术、抗氧化性能等方面已有较多研究,并取得了不错的结果,但面对实际应用要求,仍有一些问题需要重点关注和深入研究。

首先是硅酸钇涂层的致密度问题。氧气在Y2O3和SiO2中的扩散系数都是非常低的,但若涂层本身不够致密,这一优势就丧失很多。一味提高烧结温度不一定能达到效果,反而会对复合材料基板造成损害。通过添加玻璃相最外层虽可提高致密度,但玻璃相的耐温能力有限,而且在腐蚀性气氛中的性能不够理想。利用SiO2的瞬态粘性烧结(TVS)机制有望在较低温度下获得很高的致密度[26]。

其次是SiC内涂层的问题。在硅酸钇涂层难以完全致密的情况下,SiC的氧化会导致其开裂和脱落。改用莫来石作为内涂层是一个不错的解决方案,它既具有与SiC几乎一样的热膨胀系数,又不存在氧化问题,但目前研究并不多。

然后是要重视涂层在服役环境中的结构演变行为研究以及对性能产生的影响,特别要加强在模拟或者真实环境下的考核,加大从微观、介观尺度上阐明失效机制的研究力度,为工艺优化提供依据。

最后是硅酸钇涂层性能进一步提升的问题。硅酸钇中SiO2的耐高温水汽氧化能力偏弱,可增加YSZ[27]或Y2O3[28]外层来解决这一问题,但要注意与硅酸钇的热匹配。

[1] 马青松, 刘海韬, 潘余, 等. C/SiC复合材料在超燃冲压发动机中的应用研究进展[J]. 无机材料学报, 2013, 28(3): 247-255.

MA Qingsong, et al. Journal of Inorganic Materials, 2013, 28(3): 247-255.

[2]蔡利辉, 马青松, 刘海韬. 基于液相法的碳纤维复合材料抗氧化烧蚀技术研究进展[J]. 陶瓷学报, 2013, 34(1): 108-114.

CAI Lihui, et al. Journal of Ceramics, 2013, 34(1): 108-114.

[3] APARICIO M, DURAN A. Yttrium silicate coatings for oxidation protection of carbon-silicon carbide composites[J]. J.Am. Ceram. Soc., 2000, 83(6): 1351-1355.

[4] FUKUDA K, MATSUBARA H. Thermal expansion of δ-yttrium disilicate[J]. Journal of the American Ceramic Society, 2004, 87(1): 89-92.

[5] OGURA Y, KONDO M, MORIMOTO T, et al. Oxygen permeability of Y2SiO5[J]. Materials Transactions, 2001, 42(6): 1124-1130.

[6] OGURA Y, KONDO M, MORMOTO T. Y2SiO5as oxidationresistant coating for C/C composites[J]. Proceedings of the Tenth International Conference on Composite Materials, Canada, 1995, 4: 767-774.

[7] WEBSTER J D, WESTWOOD M E, HAYES F H, et al.Oxidation protection coatings for C/SiC based on yttrium silicate[J]. Journal of the European Ceramic Society, 1998, 18: 2345-2350.

[8] HUANG J F, LI H J, ZENG X R, et al. Yttrium silicate oxidation protective coating for SiC coated carbon/carbon composites[J]. Ceramics International, 2006, 32: 417-421..

[9] 黄敏, 李克智, 李贺军, 等. 等离子喷涂法制备炭/炭复合材料硅酸钇涂层研究[J]. 新型炭材料, 2010, 25(3): 187-191.

WANG Min, et al. New Carbon Materials, 2010, 25(3): 187-191.

[10] 刘淼, 黄剑锋, 曹丽云, 等. 水热电泳沉积法制备硅酸钇涂层[J]. 武汉理工大学学报, 2009, 31(20): 11-14.

LIU Miao, et al. Journal of Wuhan University of Technology, 2009, 31(20): 11-14.

[11] LIU M, HUANG J F, ZHANG Y T, et al. Phase, microstructure, and oxidation resistance of yttrium silicates coatings prepared by a hydrothermal electrophoretic deposition process for C/C composites[J]. Journal of Coatings Technology Research, 2009, 6(4): 531-535.

[12] 王雅琴, 黄剑锋, 曹丽云, 等. 沉积电压对水热电泳沉积硅酸钇涂层显微结构的影响[J]. 材料导报, 2009, 23(10): 107-110.

WANG Yaqin, et al. Materials Review, 2009, 23(10): 107-110.

[13] 王雅琴, 黄剑锋, 曹丽云, 等. 工艺因素对水热电泳沉积硅酸钇涂层显微结构的影响[J]. 硅酸盐通报, 2009, 28(2): 253-256.

WANG Yaqin, et al. Bulletin of the Chinese Ceramic Society, 2009, 28(2): 253-256.

[14] 王雅琴, 黄剑锋, 曹丽云, 等. 晶相组成对硅酸钇涂层显微结构及性能的影响[J]. 功能材料, 2009, 40(11): 1829-1832.

WANG YAqin, et al. Journal of Functional Materials, 2009, 40(11): 1829-1832.

[15] LIU J, ZHANG L T, HU F, et al. Polymer-derived yttrium silicate coatings on 2D C/SiC composites[J]. Journal of the European Ceramic Society, 2013, 33: 433-439.

[16] HUANG J F, LI H J, ZENG X R, et al. A new SiC/yttrium silicate/glass multi-layer oxidation protective coating for carbon/carbon composites[J]. Carbon, 2004, 42: 2356-2359.

[17] HUANG J F, ZENG X R, LI H J, et al. SiC/yttrium silicate multi-layer coating for oxidation protection of carbon/carbon composites[J]. Journal of Materials Science, 2004, 39: 7383-7385.

[18] ARGIRUSIS C, DAMJANOVIC T, BORCHARDT G. Yttrium silicate coating system for oxidation protection of C/C-Si-SiC composites: Electrophoretic deposition and oxygen selfdiffusion measurements[J]. Journal of the European Ceramic Society, 2007, 27: 1303-1306.

[19] SCHNEIDER O, BRAUCKMANN J G, ARGIRUSIS C.Impedance study of the electrophoretic deposition of yttrium silicate from a polymeric precursor sol[J]. Journal of the European Ceramic Society, 2010, 30: 1089-1096.

[20] BERNARDO E, PARCIANELLO G, COLOMBO P. Novel synthesis and applications of yttrium silicates from a silicone resin containing oxide nano-particle fillers[J]. Ceramics International, 2012, 38: 5469-5474.

[21] HUANG J F, LI H J, ZENG X R, et al. Oxidation resistant yttrium silicates coating for carbon/carbon composites prepared by a novel in-situ formation method[J]. Ceramics International, 2007, 33: 887-890.

[22] HUANG J F, LI H J, ZENG X R, et al. Preparation and oxidation kinetics mechanism of three-layer multi-layercoatings-coated carbon/carbon composites[J]. Surface and Coatings Technology, 2006, 200: 5379-5385.

[23] ZHENG X H, DU Y G, XAIO J Y, et al. Celsian/yttrium silicate protective coating prepared by microwave sintering for C/SiC composites against oxidation[J]. Materials Science and Engineering A, 2009, 505 (1-2): 187-190.

[24] APARICIO M, DURAN A. Preparation and characterization of 50SiO2-50Y2O3sol-gel coatings on glass and SiC(C/SiC) composites[J]. Ceramics International, 2005, 31: 631-634.

[25] BOAKYE E E, MOGILEVSKY P, HAY R S, et al. Rareearth disilicates as oxidation resistant fiber coatings for silicon carbide ceramic matrix composites[J]. Journal of the American Ceramic Society, 2011, 94(6): 1716-1724.

[26] BARTSCH M, SARUHAN B, SCHMUCKER M, et al. Novel low-temperature processing route of dense mullite ceramics by reaction sintering of amorphous SiO2-coated γ-Al2O3particle nanocomposites[J]. Journal of the American Ceramic Society, 1999, 82(6): 1388-1392.

[27] LEE K N. Current status of environmental barrier coatings for Si-based ceramics[J]. Surface and Coatings Technology, 2000, 133-134: 1-7.

[28] MECHNICH P, BRAUE W. Air plasma-sprayed Y2O3coatings for Al2O3/Al2O3ceramic matrix composites[J]. Journal of the European Ceramic Society, 2013, 33: 2645-2653.

Research Progress in Yttrium Silicate Coatings for Anti-oxidation at High Temperature

FAN Chaoyang, MA Qingsong

(Science and Technology on Advanced Ceramic Fibers &Composites Laboratory, National University of Defense Technology, Changsha 410073, Hunan, China)

Yttrium silicate has been considered as a desirable anti-oxidation coating for C/C and C/SiC composites due to its high melt point, low coeffcient of thermal expansion and oxygen diffusion, low modulus, low thermal conductivity and high chemical and thermal stability. In this paper, research progress in structure, anti-oxidation property and fabrication methods of yttrium silicate coatings were reviewed. Then the development trend and key problems were pointed out.

yttrium silicate; anti-oxidation; coatings; composites

date: 2014-04-10. Revised date: 2014-04-21.

TQ174.75

A

1000-2278(2014)04-0351-05

10.13957/j.cnki.tcxb.2014.04.001

2014-04-10。

2014-04-21。

重点实验室基金;湖南省高校科技创新团队支持计划;湖南省重点学科建设计划;国防科技大学创新群体计划。

马青松(1975-),男,博士,研究员。

Correspondent author:MA Qingsong(1975-), male, Ph.D., Research Associate.

E-mail:nudtmqs1975@163.com