一种新型带材铸轧机的设计与研究

高 林,孙斌煜,王 立(太原科技大学重型机械教育部工程研究中心,太原 030024)

至今为止,带材铸轧技术的发展已有150多年。主要有水平式、倾斜式、下注式三种。相对下注式而言,水平式双辊铸轧机和倾斜式双辊铸轧机在操作、调试和检修上都具有明显的优点。因此,以后的生产厂家一般都选择水平式或倾斜式双辊铸轧机[1]。

我国对双辊带材铸轧机的研究始于1964年,累计投产的双辊带材铸轧机多达100多套。其中有从法国引进的皮希涅(Pechiney)3C水平式带材铸轧机,有从英国引进的戴维(Davy)公司双辊倾斜式带材铸轧机,更多是中外合资和我国自行研制的设备[1]。

1 常用铸轧机及其优劣性

1.1 铸轧机的特点

双辊铸轧技术是冶金成型领域内的一项前沿技术,它以两个逆向旋转的铸轧辊作为结晶器,将熔融状态下的金属液体浇入熔池中,直接铸轧成薄带的工艺(如图1所示)。该工艺是铸造和热轧的统一,在狭小的空间和较短的时间内完成从液态金属到固态带材的全部过程,取消了传统的热轧工序[2]。

铸轧生产的优点在于投资成本低、能耗小;工作效率高,工作流程短,并且成品率提高[3]。对合金的工业化生产具有深远意义和巨大现实利益[4-6]。

图1 上注式双辊铸轧金属带材示意图

1.2 目前常用铸轧机类型

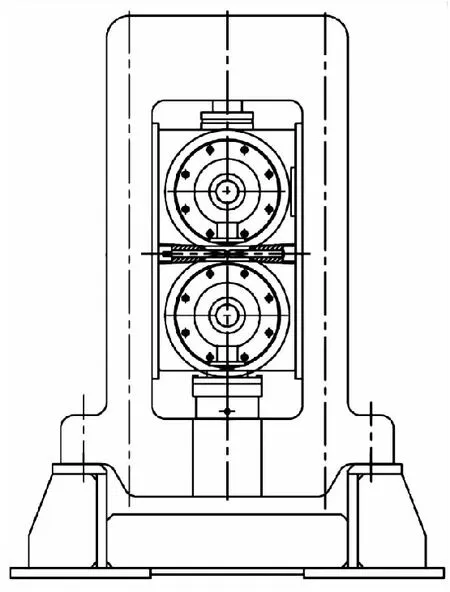

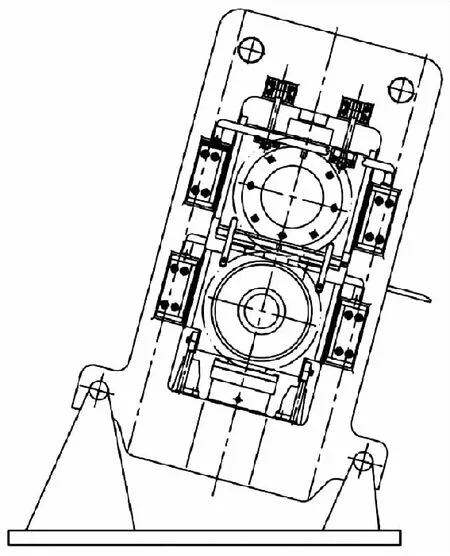

由于下注式带材铸轧机在换辊、调试等方面不太方便,因此,迄今为止,常用带材铸轧机一般分为水平式和倾斜式(如图2,3所示)。

图2 水平式铸轧机

图3 倾斜式铸轧机

图2为水平式带材铸轧机,水平式带材铸轧机具有换辊方便的优势,然而,由于铸轧过程中金属液体无法完全充满熔池,致使铸轧带材的铸轧质量略有下降,但是,水平式带材铸轧机的铸轧速度较快,为快速铸轧提供了保障。

图3为倾斜式带材铸轧机,通常铸轧辊中心连线与地面夹角为75°(即倾斜15°)。它兼有下注式带材铸轧机铸轧带材质量高的优势以及水平式带材铸轧机的铸轧速度优势,其缺点在于换辊及调试等相对水平式带材铸轧机而言仍有不足之处,也为工作人员带来了一定的难度。

1.3 各种铸轧机的优劣性及解决思路

从下注式带材铸轧机与水平式带材铸轧机在铸轧带材质量以及铸轧速度的对比中我们不难看出:从下注式铸轧到水平式铸轧,随着倾斜角度减小,铸轧带材质量方面会略有下降,铸轧速度会不断提高,因此,在倾斜角度从90°到0°的变化过程中,必然存在一个最佳铸轧倾斜角度,这个铸轧倾斜角度既可以实现较高速度的铸轧,又可以满足带材高质量的要求。

对于现有的倾斜式带材铸轧机,只能实现15°倾斜角的铸轧。至今为止,从无报道可以证实,是否15°倾斜角是铸轧的最佳铸轧角度。由于不同铸轧材料物理性能差异很大,从上注式铸轧机能够生产钢铁却无法生产有色金属可以推测等案例可推测,不同铸轧材料的最佳铸轧倾斜角度也极有可能是不相同的。因此这也需要我们通过试验进一步来考证。

这个最佳铸轧倾斜角度的探索工作,需要一台可以实现铸轧倾斜角度任意变换的铸轧机,并通过大量的试验对各种推测来进行验证。这种铸轧机在以后的带材生产过程中,也将适用于多种合金的铸轧。

2 一种新型带材铸轧机的设计

2.1 可倾斜铸轧机的提出

曾有人提出过可转动式带材铸轧机的概念,并欲求通过牌坊一端安装固定轴,另一端用液压缸推动的方式来实现带材铸轧机的倾动(如图4右)。但是,在实施过程中有两个问题至今未曾得到解决:

第一个问题:带材铸轧机倾动过程中,上下铸轧辊中心位置偏移量太大,由于万向接轴的最佳适应偏转角度是在0°~5°的范围内,所以与铸轧辊相对接的万向接轴无法进行大角度的偏转调整以适应与铸轧辊的对接。

第二个问题:带材铸轧机倾动过程中,铸轧中心(如图4右)的偏移量过大。整个铸轧过程需要浇注系统的铸嘴与铸带材铸轧机之间的配合来完成,当铸轧辊辊缝偏移量过大时,浇注系统需要进行整体的移动调整来实现再次对接。但是铸轧过程需要极强的稳定性,浇注系统的移动对于液体金属的稳定性有很大的影响,对带材质量及铸轧速度都极为不利,所以这种移动性的调整不被认可。

2.2 新型带材铸轧机设计优势

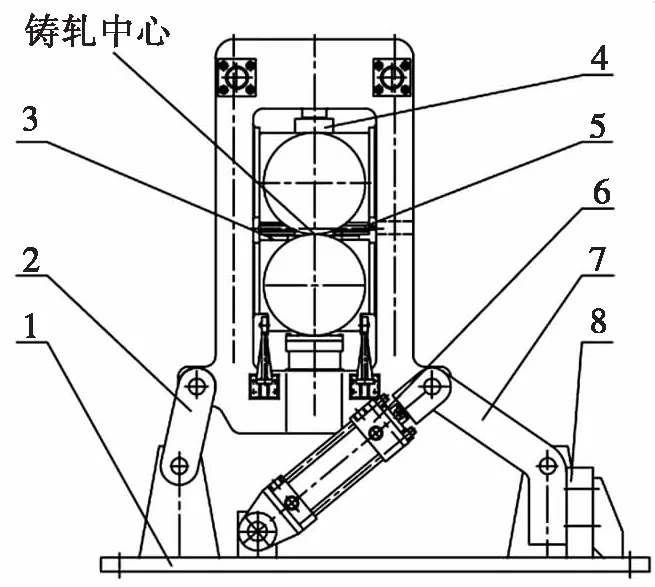

本文设计的新型带材铸轧机(如图5)可以实现带材铸轧机在0°~30°的范围内任意倾斜角度的调整。

图4 新型铸轧机与绕轴旋转铸轧机倾斜对比

该新型带材铸轧机同时解决了上述两个至今仍未解决的问题(如图4),其中图4(左)为新型带材铸轧机示意图,图4(右)为曾经提出而至今仍未能实现的可转动带材铸轧机示意图。从图4的对比中可以看出,在倾斜前后的过程中,新型带材铸轧机的上下铸轧辊中心相对而言变化很小,完全可以实现万向接轴在偏转5°范围内的自适应;铸轧中心在倾斜前后的位置始终保持不变,铸轧中心位置的稳定性解决了浇注系统的移动问题,只需要对铸嘴方向加以调整,浇注系统完全可以处于稳定状态。这两个问题的解决自然也为合金带材最佳铸轧倾斜角度的探索带来了契机。

1.底座;2.连杆1;3.压力传感器(铸轧力的测量);4.压力传感器(预应力的测量);5.中间承压件;6.自锁式液压缸;7.连杆2;8.平衡板

图5新型倾动机座带材铸轧机

Fig.5Thenew-typecasterwithinclinablebase

作为一台带材铸轧机的试验机(本结构已经申请国家发明专利),该铸轧机克服了传统带材铸轧机的缺陷,这种带材铸轧机可以通过倾斜角度的调整变化,以大量的试验研究为基础,来探索出各种合金材料在铸轧过程中的最佳铸轧倾斜角度,实现铸轧带材质量和铸轧速度的最佳化,具有比倾斜式铸轧机更大的优势。在换辊、调试、检修等方面,该带材铸轧机也具有水平式带材铸轧机的优势,只需将倾斜的带材铸轧机恢复到初始水平位置即可。

2.3 倾动机座的工作原理及稳定性

新型带材铸轧机可倾动机座采用四连杆机构原理,欲求以最简单的机构来完成复杂而繁琐的角度变换动作。通过机构分析与计算,该机构自由度为:

F=3n-2p1-ph

(1)

其中,活动构件个数n为3,低副个数p1为4,高副个数ph为0,由公式(1)可知,此机构的自由度为1.即运动机构是确定的,只需推动连杆2即可调整铸轧机架的角度。同时,由自锁式液压缸、连杆2及底座构成的三角形结构具有极强的稳定性,当液压缸自锁后,铸轧装置就会处于整体稳定状态,为合金的顺利铸轧提供了保障。

2.4 新型带材铸轧机的工作过程

在考虑铸轧辊弹性压扁的前提下,利用中间承压件对铸轧辊辊缝进行调节,然后通过预应力液压缸产生预应力,通常为铸轧力的1.2倍。预应力达到要求后,对测铸轧力压力传感器的压力显示数字归零,以方便铸轧过程中铸轧力的测量与控制。然后由液压泵站为自锁式液压缸提供液压动力,使机架进行整体角度偏转。当偏转角度达到指定要求后,需等到带材铸轧机整体稳定,然后将自锁式液压缸自锁,液压泵站停止供油,完成铸轧前的准备工作。

3 铸轧机倾斜角度测量

采用新型带材铸轧机可倾动机座所面临的问题是机架角度调整时偏转角度的测量问题。由于机座采用四连杆机构,无固定的旋转轴,无法直接对转动角度进行适时的测量及控制,这也是需要解决的关键问题。

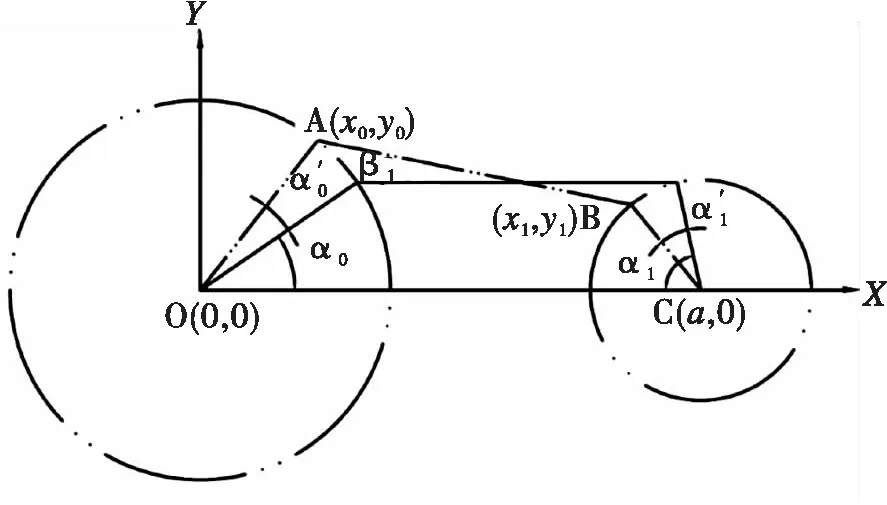

此问题首先需建立数学模型,设机架水平时的位置如图6所示,并在水平位置建立直角坐标系,两连杆分别绕(0,0)点和(a,0)点做旋转运动,建立如下模型来计算铸轧机机架倾斜角度:

图6 机架倾斜过程坐标系示意图

设杆1与机架连接处的坐标为(x0,y0),杆2与机架连接处的坐标为(x1,y1).

在旋转以后可得:

由此可得:

(2)

旋转后对于杆1可得:

由此可得:

(3)

(4)

旋转后对杆2可得:

由此可得:

(5)

(6)

将式(3)~式(6)代入式(2)可得:

(7)

由式(7)所示,输出的角度β即为铸轧机机架的倾斜角度。

4 结束语

铸轧机具有缩短生产周期,简化生产工序,节约能源,降低生产成本等优势,同时铸轧出的带材可得到理想的微观组织和良好的力学性能。因此,铸轧技术的不断发展与进步将成为带材生产的主流之一。

新型带材铸轧机的设计优势如下:

1)从实用性方面来考虑,新型带材铸轧机集换辊方便、铸轧速度快、铸轧带材质量高、方便于检修和调试等优势于一身,为各种合金的铸轧提供了便捷;

2)从经济方面考虑,采用新型带材铸轧机可以实现多种合金的铸轧,节省投资成本;

3)从研究与探索方面来考虑,需要通过大量试验对不同合金的最佳铸轧倾斜角度进行探索和总结,以实现高质量、高速度合金带材的铸轧。该新型带材铸轧机为当前所面临的研究与探索提供了平台。也为实现合金带材铸轧质量和铸轧速度综合效率最大化的探索提供了可能;

4)从操作方面来考虑,应用最简单的结构安装来实现铸轧机机架角度调整的整个操作过程,具有操作简单的优势。

参考文献:

[1] 孙斌煜.板带铸轧理论与技术[M].北京:冶金工业出版社,2002.

[2] 邸洪双.薄带连铸技术发展现状与展望[J].河南冶金,2005,13(1):4-6.

[3] 谢水生.半固态镁合金板带铸轧新技术的研究开发[C]∥第九届全国塑性工程学术年会.太原,2005.

[4] 李铮,赵凯,邸洪双,等.双辊铸轧法生产变形镁合金薄带新工艺的研究[J].轻金属,2003(12):35-37.

[5] 张莹,耿茂鹏,王艳春,等.镁合金的双辊板带连续铸轧技术[J].铸造技术,2005,26(1):79-81.

[6] 杜旋,孙斌煜,罗晓锋,等.对不同条件下连续铸轧的辊套热分析[J].太原科技大学学报,2009,30(4):324-327.