共沉淀法制备Ni/Al2O3催化剂的研究

孙春晖,于海斌,陈永生,许 岩,刘 伟

(中海油天津化工研究设计院,天津300131)

在化学工业中,三氧化二铝是应用较为广泛的催化剂载体之一。油脂加氢催化剂是以金属镍为活性组分、氧化铝为载体制备的Ni/Al2O3催化剂,它可广泛应用在油脂加工行业中。目前,中国的油脂加工行业发展迅速,每年需大量进口油脂加氢催化剂以满足国内市场的需求。因此,对油脂加氢催化剂展开研究对中国相关行业的发展具有重要的推动作用。

笔者采用工业硝酸镍、碳酸钠和自制氧化铝粉为原料,利用共沉淀的方法制备Ni/Al2O3催化剂,通过改变制备工艺条件,以期改善油脂加氢催化剂的活性,为油脂加氢事业提供借鉴。

1 实验部分

1.1 原料

Ni(NO3)2·6H2O、Na2CO3,均为分析纯;自制氧化铝粉;棕榈油。

1.2 样品的制备

在2 L烧杯中加入200 mL去离子水,开启机械搅拌、缓慢加热至一定温度后,将配制好的0.5 mol/L硝酸镍溶液和0.5 mol/L碳酸钠溶液以连续并流的方式加入烧杯,共沉淀反应一定时间后,调节反应溶液pH,加入自制氧化铝粉作载体,同温度下再搅拌45 min,过滤水洗至滤饼中Na2O质量分数小于0.05%,将湿滤饼放入烘箱于110℃下干燥8 h,研磨,过筛至粒径小于65 μm。

将研磨过筛的粉末置于管式还原器550℃下煅烧3 h,再通入氮气、氢气混合气进行还原反应,反应4 h后自然降温,隔绝空气,密封保存制得以镍为活性组分、氧化铝为载体的油脂加氢催化剂。

1.3 催化剂的评价

称取一定量的棕榈油放入1 L高压反应釜,开启搅拌,加入催化剂升温至180℃,通入氮气置换空气后再通入氢气进行棕榈油加氢反应,保持反应釜内压力为2 MPa不变,保温,维持反应1.5 h后,冷却降温,将棕榈油过滤去除催化剂,采用GB/T 5532—2008《动植物油脂碘值的测定》中的方法用标准硫代硫酸钠溶液分析测定加氢后棕榈油碘值[每 100 g样品吸取碘的质量(g),下同],以此检验催化剂的活性。如果分析测定的棕榈油碘值越低,说明加氢后的棕榈油较为充分,制备的催化剂活性越高;反之,说明催化剂活性越低。

2 结果与讨论

2.1 反应温度对催化剂活性的影响

化学反应温度是制备催化剂最重要的因素之一。一般来说,反应温度越高,越有利于化学反应向正方向进行。在其他条件不变的情况下,实验选定较高反应温度进行硝酸镍和碳酸钠共沉淀反应,考察了反应温度对催化剂活性的影响,结果见表1和图1。

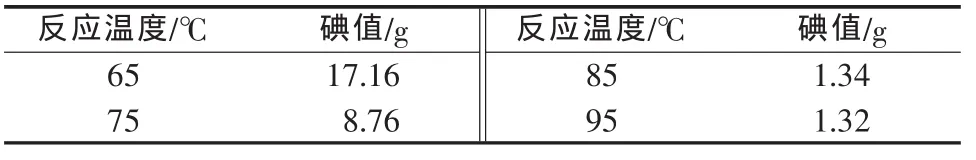

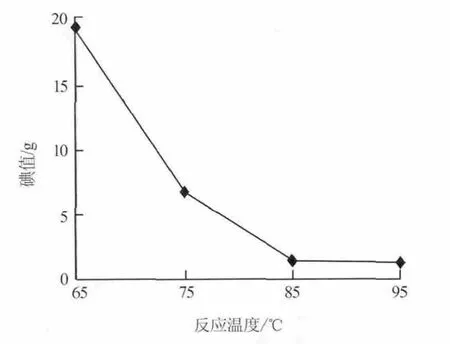

表1 反应温度对催化剂活性的影响

图1 反应温度对催化剂活性的影响

从表1、图1可以看出,反应温度越高,棕榈油加氢评价后分析测得的碘值越低,说明制备的催化剂活性越高。当反应温度分别为85℃和95℃时,棕榈油加氢评价后分析测得的碘值分别为1.34 g和1.32 g,数据较为接近,说明制备的催化剂活性相当。考虑到后期放大生产经济成本最小化,因此选择适宜的催化剂反应温度为85℃。

2.2 反应溶液pH对催化剂活性的影响

在制备化学反应溶液中,如果反应溶液pH过低,溶液中会有大量镍离子没能参与正常的化学反应而形成碳酸镍,会直接影响产品的最终收率。实验调节反应溶液的 pH 分别为 7、8、9、10、11,考察了pH对催化剂活性的最终影响,结果见表2和图2。

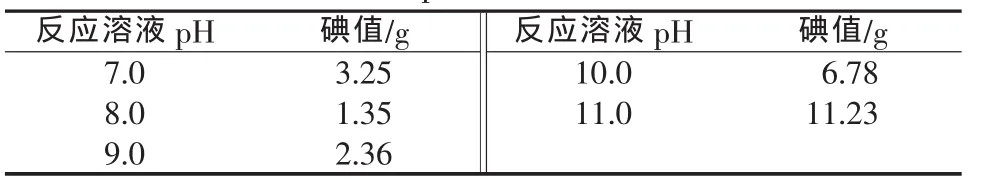

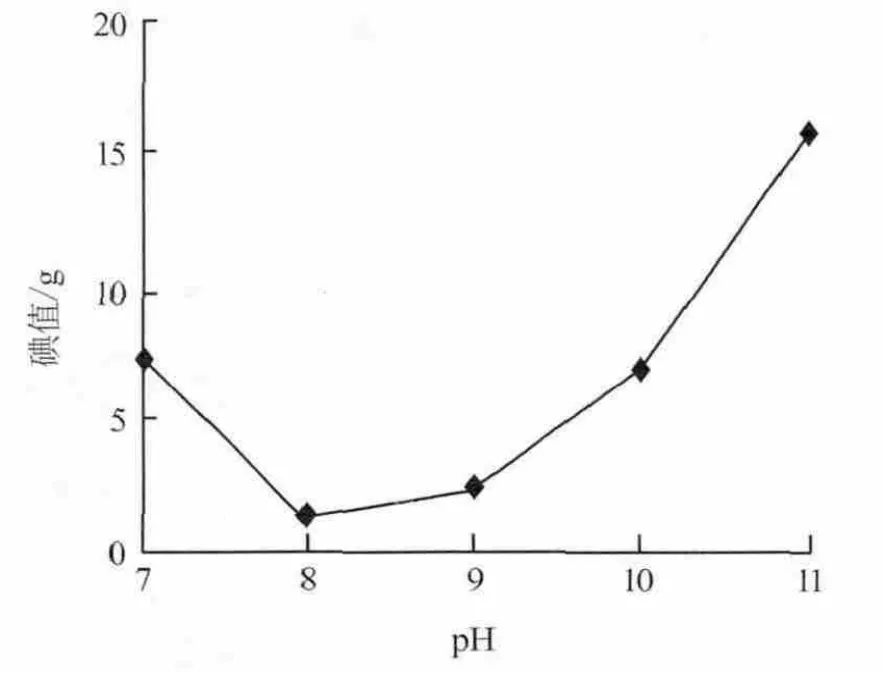

表2 反应溶液pH对催化剂活性的影响

图2 反应溶液pH对催化剂活性的影响

从表2和图2可以看出,反应结束后调节pH过高,制备出的催化剂经棕榈油加氢评价后测得的碘值较大,说明催化剂的活性较差。实验中还发现,在高pH溶液中制备的催化剂干燥后较硬,不易研磨,说明催化剂在碱性条件下镍离子被大量碳酸根包覆,难以与氧化铝载体有效结合,因而制备的催化剂活性低,不利于棕榈油加氢反应。综合考虑,实验选择适宜的反应溶液pH=8.0。

2.3 反应时间对催化剂活性的影响

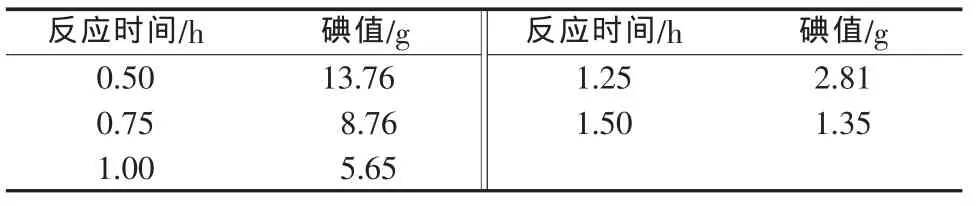

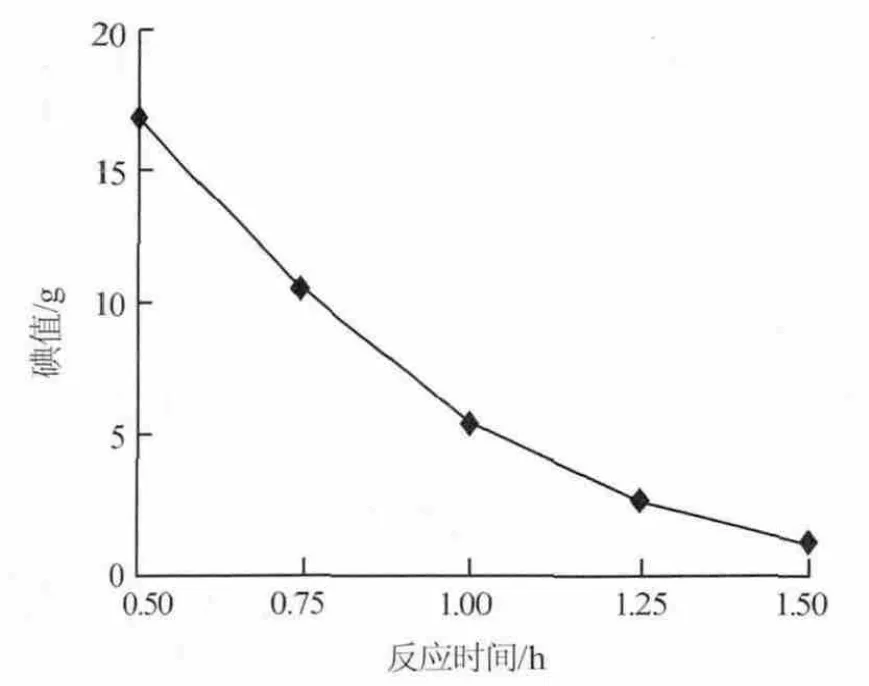

在其他条件不变的情况下,考察了反应时间对催化剂活性的影响,结果见表3、图3。

表3 反应时间对催化剂活性的影响

图3 反应时间对催化剂活性的影响

从表3、图3可见,反应时间越长,棕榈油加氢后测定的碘值越低,说明制备的催化剂活性越高。这也可说明在制备催化剂的过程中,反应时间越长,硝酸镍和碳酸钠反应较为充分和彻底,形成的碳酸镍盐可以更好地负载在氧化铝载体上,形成结构更加稳定的催化剂。综合考虑,实验选择适宜的反应时间为1.5 h。

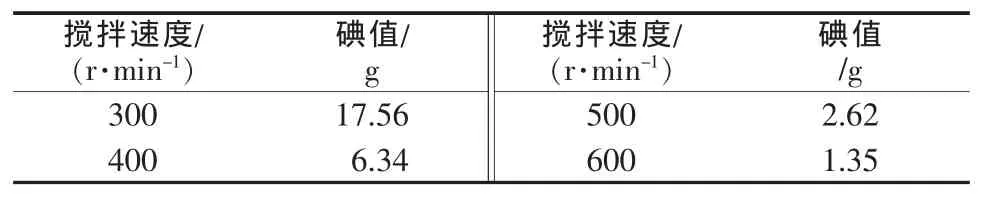

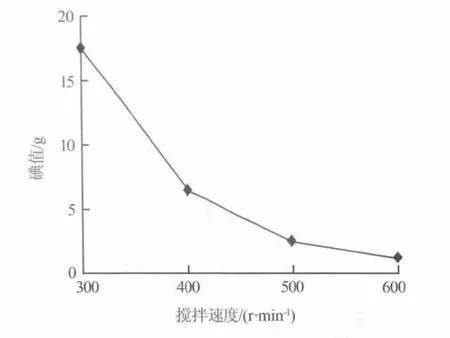

2.4 搅拌速度对催化剂活性的影响

在制备催化剂的过程中,搅拌转速对催化剂活性影响也很大。搅拌器不仅可使反应物料混合得更加均匀,防止溶液出现局部酸碱浓度不均匀的现象,还可阻止共沉淀形成的粒子长大,发生团聚。在其他条件不变的情况下,实验考察了搅拌速度对催化剂活性的影响,结果见表4、图4。

表4 搅拌速度对催化剂活性的影响

图4 搅拌速度对催化剂活性的影响

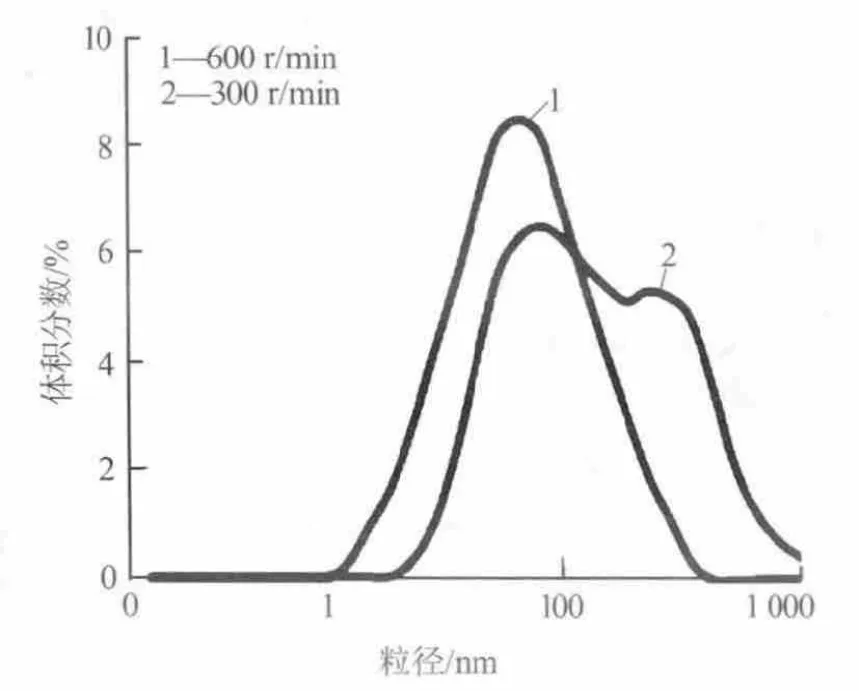

从图4和表4可以看出,搅拌速度越快,制备出的催化剂经棕榈油评价测得的碘值越低,说明搅拌速度越快,反应溶液越均匀,形成的粒子越细小,提供的催化活性中心越多,越有利于进行加氢催化反应。图5是搅拌转速分别为300 r/min和600 r/min时制备的催化剂粒度分布曲线。从图5可知,搅拌转速为600 r/min时制备的催化剂粒度分布为D10=3.011 μm、D50=8.975 μm、D90=20.777 μm, 此 时 曲线分布较窄,颗粒均匀且细小;而搅拌转速为300 r/min时制备的催化剂粒度分布为D10=3.711 μm、D50=10.975 μm、D90=40.777 μm,粒度分布范围较宽,颗粒均匀度差,显然不利于油脂的加氢反应。综合考虑,实验选择适宜的搅拌速度为600r/min。

图5 催化剂粒度分布

3 结论

采用硝酸镍、碳酸钠和自制氧化铝粉为原料,利用共沉淀法制备的油脂加氢催化剂最佳反应条件:反应温度为85℃、反应结束的反应溶液pH=8.0、共沉淀反应时间为1.5 h、搅拌速度为600 r/min。在此条件下制备的Ni/Al2O3催化剂,经棕榈油加氢评价后测定的碘值最低。

[1]陈永生,于海斌,孙春晖,等.镍/三氧化二铝油脂加氢催化剂研究[J].无机盐工业,2011,43(4):50-51.

[2]张玉军,陈杰瑢.油脂加氢催化剂研究现状及发展趋势[J].工业催化,2002,10(6):23-26.

[3]于岚,王华,张风英.食用油氢化稀土催化剂的研制[J].中国油脂,1993(2):12-15.

[4]蒋惠亮,王相明,毛孙房,等.高活性油脂加氢催化剂的制备[J].中国油脂,2013,38(7)69-72.