循环水系统优化运行

梁宏伟,于德侠,李洋铭

(中国石油吉林石化公司 乙二醇厂,吉林 吉林 132022)

中国石油吉林石化公司乙二醇厂循环水系统主要为乙二醇装置、环氧乙烷装置、空分装置提供冷却水。1992年建成投产,目前,循环水系统共有2个水场,1#水场总循环水量为9 000 m3/h,系统保有水量为3 000 m3;2#循环水场总循环水量为4 000 m3/h,系统保有水量为2 000 m3。

从动力一厂进入乙二醇厂的2B水管线为厂内循环水系统各吸水池进行补水。吸水池内水经过加药处理后进入乙二醇、环氧乙烷、空分等装置进行热量交换。经过热交换的循环水进入横流式冷却塔进行冷却,冷却后的水回到系统内各吸水池。

近年来由于公司整体战略的调整和市场需求的变化,乙二醇装置和环氧乙烷装置均有大幅改造,乙二醇装置生产能力由最初一乙二醇10万t/a,二乙二醇9 570 t/a,提高到一乙二醇15.87万t/a,二乙二醇1.34万t/a,同时还联产环氧乙烷5万t/a;环氧乙烷装置由最初设计的4万t/a提高到5.8万t/a。下游装置产量的增加导致了循环水系统提供冷量的严重不足。通过工艺优化,应用新技术,提高装置工作效率,解决了冷量不足的问题,降低企业生产成本。

1 循环水装置存在的问题

1.1 水场化冰管冬季有积冰

冬季水场化冰管处积冰,使循环水换热效果降低,导致水场冷却风机运行负荷增加,工业电消耗增加。

1.2 循环水运行问题

1.2.1 循环水浓缩倍数不合格

乙二醇厂循环水系统采用高浓缩倍数(5~7)运行。由于下游装置热负荷、塔池排污和用户停车等综合因素影响,浓缩倍数一直保持下限水平运行,时有不合格情况发生,加大了排污量、2B水补水量和药剂消耗量,同时加大了下游装置换热器结垢可能性。

针对循环水浓缩倍数不合格的情况进行原因分析如下。

(1) 实际运行时循环水出入水场温差Δt达不到设计值,设计值Δt=10 ℃,实际运行中Δt平均值为5.26 ℃。热负荷不足,蒸发量过小造成浓缩倍数难以提高。

(2) 循环水为调整pH值、COD等指标,存在20~50 t/h的排污损失。这些排污损失一定程度上降低了浓缩倍数。

1.2.2 换热器发生堵塞

在水场塔池出口处放有格栅,用来阻碍填料碎片进入系统内堵塞换热器。每隔一段时间都会对格栅进行清理。但在清理过程中,原本因出口的负压吸附在格栅上的填料碎片和杂质在抽离负压区后脱落,进入循环水系统,导致换热器堵塞,使换热效果严重降低,影响下游装置正常运行生产。

1.2.3 换热器换热效果不好

在下游装置清理完封头处填料碎片后发现换热器换热效果仍达不到设计值,下游装置仍需靠下限操作,不利于下游装置稳定运行。

1.3 循环水旁滤部分

目前1#水场旁滤器为压缩空气搅拌式旁滤器。由于乙二醇厂空分装置将部分停车,厂内无压缩空气来源。导致1#水场旁滤装置无法正常进行反洗操作,无法达到旁滤部分运行目的。

2 装置优化措施及效果

2.1 化冰管喷水方式改造

循环水化冰管为玻璃钢材质,原工艺为向内喷射以保证水场填料层下方温度高于0 ℃,避免填料层挂冰导致填料层坠落。通过对化冰管改造由原来的向内喷射改成向外喷射,在喷射口处增设挡板形成水幕,同时在水场平台安装围挡,以减少水幕暴露在空气中的面积,减少热量损失。这样化冰管喷嘴位于保温区内,能保证化冰管喷嘴不结冰,同时又能保证填料层内部温度在0 ℃以上,符合工艺设计要求。改造前后化冰管喷水示意图见图1、图2。

图1 原化冰管喷水示意图

图2 改造后的化冰管喷水示意图

2.2 循环水运行

2.2.1 降低排污量,提高蒸发量,提高浓缩倍数

(1) 适当关小回水上塔阀门。1#循环水场上塔水量由原来的9 000 m3/h降至7 000 m3/h;2#循环水场上塔水量由原来的4 000 m3/h降至3 000 m3/h。1#循环水泵出口压力由原来的0.5 MPa升高至0.53 MPa,2#循环水泵出口压力由原来的0.46 MPa升高至0.49 MPa。在热负荷不变的情况下,通过循环水量的减少使Δt增加,从而提高浓缩倍数。但需注意,在减少循环水流量时,循环水流速不可过低,应大于等于0.75 m/s。流速过低,将导致循环水系统内产生沉积与结垢[1]。

(2) 将排污量降到10 t/h以下。

(3) 在回水温度指标范围允许的情况下,适当增加风机运行台数,增加水场蒸发量,以此来提高浓缩倍数。

优化调整后的1#、2#循环水场运行情况见表1。

表1 优化调整后1#、2#循环水场运行数据表

从表1中可以清晰的看到随着流量的减少,循环水温差Δt从原来的5 ℃和3 ℃逐渐升到8.5 ℃,而浓缩倍数逐渐从5.02和4.32升高到6.42和5.78,完全达到了工艺要求的5~7的标准。

2.2.2 加装自动格栅除污机,避免换热器堵塞

在水场塔池出口处增设自动格栅除污机以替代原来的格栅。自动格栅除污机可以有效避免在杂质离开负压区后脱落进入系统内造成换热器堵塞的情况发生。更换自动格栅除污机后,下游装置进行换热器清洗时发现封头处填料明显减少,基本没有填料堵塞换热器,换热效果得到提高。

2.2.3 进行清洗预膜,提高换热器换热效率

排除了填料堵塞换热器的因素之后,换热器仍达不到设计要求的情况。主要是由于管线内电腐蚀、化学腐蚀严重和管线内生物粘泥积累导致管线传热系数变小导致的。

通过对水场进行不停车化学清洗,对系统内的铁锈、生物粘泥和藻类进行清洗。向系统中加入预膜剂,使系统管线上形成一层致密的抗氧化膜。从而提高系统管线的耐腐蚀性。

经过清洗预膜后,预膜期间所加测试挂片取出后在阳光下有明显的色晕,用NaCl和CuSO4配置的测试溶液进行滴定,铜析出的时间较长,为17 s和15 s,均大于规定要求的10 s[2]。说明清洗预膜效果较好,换热器换热效果得到提高。

2.3 对旁滤器进行改造,保证旁滤装置运行正常

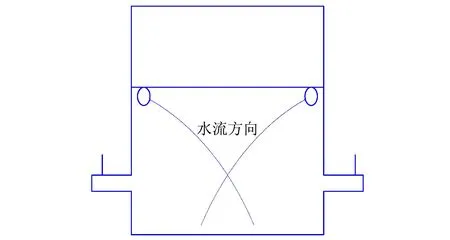

循环水装置有2套旁滤系统:从1#水场8#线回水引出一股水流入旁滤器中进行过滤,过滤后的水回到1#循环水场。在需要反洗时停止加入循环水,打开工业水和压缩空气阀门,对旁滤器进行反洗;从2#水场8#线回水管引出一条管线连到2#水场旁滤器上,8#线回水流过旁滤器进行过滤,过滤后返回2#水场吸水池,2#水场旁滤器为自动式砂滤旁滤器,反洗操作不需要压缩空气。通过对1#循环水场旁滤器入口和出口进行改造,将入口改至2#水场东侧旁滤器入口,在2#东侧旁滤器出口引出一条管线去往1#水场吸水池。改造后,使1#水场循环水仍可以正常进行旁滤工序。改造后,2个水场指标均没发生大幅波动,且均在工艺要求范围内。改造前后循环水旁滤流程图见图3、图4。

图3 原循环水旁滤流程图

图4 优化后的循环水旁滤流程图

2.4 经济效益

通过对化冰管喷水方式改造,使化冰管不再结冰,不需要进行打冰。化冰管改造前,每年有90 d需用高台车对水场进行打冰处理,高台车为3 000元/班,节约费用90×3 000÷10 000=27万元。

通过对循环水场进行优化,浓缩倍数得到提高,节约工业水消耗118.5万t/a。工业水单价为0.71元/t,节约费用118.5×0.71=84.14万元。

通过对水场出口加装自动格栅除污机和对循环水系统进行清洗预膜,厂内60台换热器不再需要清理,清理费用为3 000元/台,节约费用3 000×60÷10 000=18万元。

通过对旁滤系统的改造,节省工业水消耗200 t/d。工业水单价为0.71元/t,每年可节约费用365×200×0.71÷10000=5.18万元

共计节约费用134.32万元,同时减少了工业污水的排放,符合国家节能减排政策,具有明显的社会效益。

3 结 论

通过采取以上措施,消除了循环水系统内因长周期运行而暴露出的问题。循环水系统再未出现同类现象,整个系统达到了优化运行。同时装置效率得到提高,保证了下游装置的稳定运行,取得了很好的经济效益和安全效益。

[ 参 考 文 献 ]

[1] 马双忱,郭铁甲.循环冷却水系统提高浓缩倍率节水途径分析[J].工业水处理,2010,30(2)∶1-3.

[2] 齐冬子.敞开式循环冷却水系统的化学处理[M].北京:化学工业出版社,2006∶22-24.