反相悬浮聚合法制备水溶性固体聚丙烯酸

廖正福,王维思,何维霖,易俊伯,许东颖

(1.广东工业大学 材料与能源学院,广东 广州 510006;2.广东药学院 医药化工系,广东 广州 510006)

水溶性聚丙烯酸(PAA)以其优异的性能被广泛应用于电厂、化工厂、造纸、纺织、印染、陶瓷、涂料、日化等行业。目前国内的聚丙烯酸均聚物主要是先用NaOH将丙烯酸中和后再进行聚合的制备方法,产品形态多样,但以液态为主[1-4]。与液态PAA相比,固体PAA具有存储运输方便、运输成本低、贮运过程安全性好、有效成分高、杂质少等优点,是丙烯酸均聚物的重要发展方向。本文以环己烷作为连续相介质,失水山梨醇单油酸酯(Span-80)作为分散剂,过硫酸钾(KPS)作为引发剂,采用反相悬浮聚合方法合成了水溶性固体PAA,研究了搅拌速度、分散剂的用量、油水比、单体浓度、引发剂用量、反应温度与时间对聚合体系稳定性和产物颗粒特性的影响。

1 实验部分

1.1 原料

丙烯酸、环己烷、KPS、分散剂Span-80:分析纯,未作任何处理直接使用,天津市大茂化学试剂厂;去离子水:自制。

1.2 合成工艺

在装有搅拌器、回流冷凝器的三口瓶中,加入一定量的环己烷和分散剂Span-80,充分搅拌;同时在烧杯中加入一定量去离子水,按配比依次加入引发剂和丙烯酸,混匀后静置,使混合溶液澄清;将混合溶液缓缓加入三口瓶中,在连续搅拌下使其与溶剂环己烷混合成为稳定的反相悬浮液;升温至预设反应温度后恒温反应,反应完成后冷却至室温,倾出油层,洗涤后再将产物倒进表面皿中,在一定温度下干燥得到产品。

2 结果与讨论

2.1 搅拌速度的影响

搅拌速度是影响悬浮聚合微球粒径大小的关键因素之一。表1为搅拌速度对体系稳定性和产物粒径的影响。

表1 搅拌速度对体系稳定性和粒径的影响1)

1)w(分散剂)=8%;w(单体)=50%;油水质量比为3∶1;w(引发剂)=0.53%。

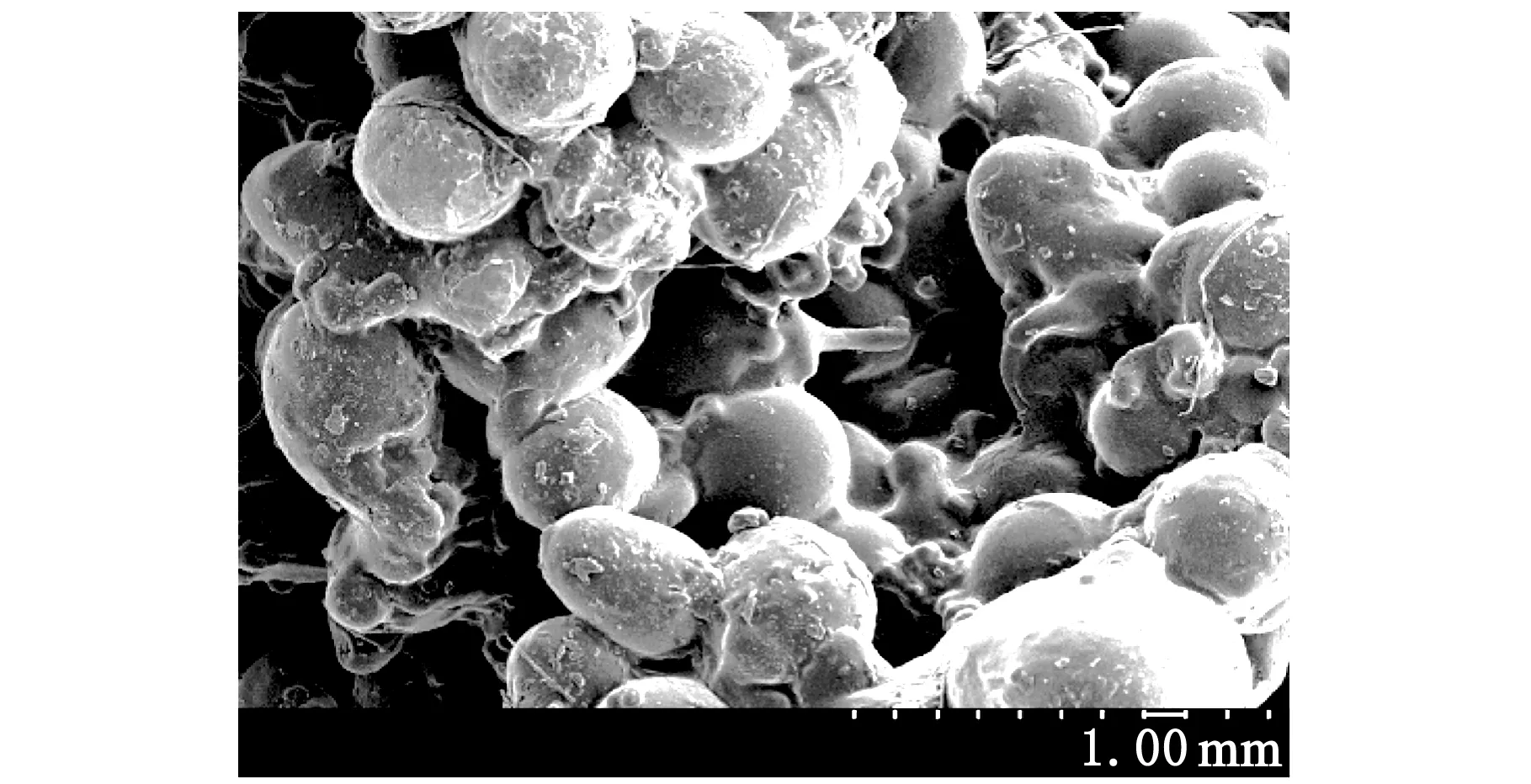

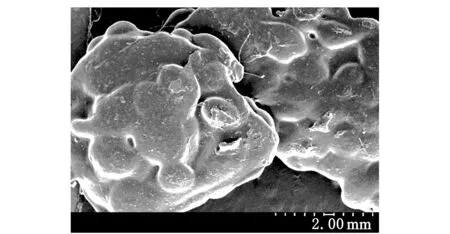

从表1可以看出,随着搅拌速度的提高,聚合体系趋于稳定,但超过500 r/min时,颗粒出现粘连,且形状不规则,考虑是由于PAA在水的存在下有较高的粘性,随着聚合的进行,粘度升高,如果搅拌速度过快,则碰撞几率增加,出现粘连,其形貌如图1所示,很好地表明了上述现象。

(a) 400 r/min

(b) 450 r/min

(c) 500 r/min

(d) 600 r/min

2.2 分散剂用量的影响

悬浮聚合分散剂能降低表面(或界面)张力,并形成一层保护膜吸附在液滴表面,有效地防止液滴聚集,因此,悬浮聚合分散剂在稳定的液-液分散体系中起着非常重要的作用[5],文献报道常用的悬浮稳定剂是Span-80[6-7]。表2为不同分散剂用量对聚合微球形态的影响。

表2 分散剂的用量对聚合微球形态的影响1)

1)w(单体)=50%;油水质量比为3∶1;w(引发剂)=0.53%;搅拌速度为500 r/min。

从表2可以看出,随着分散剂浓度增加,产物颗粒平均粒径减小,同时发现分散效果也明显变好,产生的胶团数增多,体系稳定,分散相平均粒径变小;另外分散剂浓度增大时,也增加了连续相的粘度,起着抑制凝聚的作用,因此产物粒径减小,粒子产率也提高。分散剂质量分数小于10%时,粒子产率随分散剂浓度增加而增加。分散剂浓度小,分散效果差,不足以使单体液滴完全分散,粘壁现象明显,粒子产率低下。分散剂质量分数达到4%后,分散剂浓度增加对产率影响不大。当分散剂质量分数达到10%时,粒子产率减小,这是由于分散剂浓度太大,部分形成胶束,只有部分单体形成液滴,聚合成颗粒状产物。因此,为保证产物颗粒均匀、粒子产率高,分散剂质量分数应大于4%,小于10%为宜。

2.3 单体在水相中的浓度对聚合反应的影响

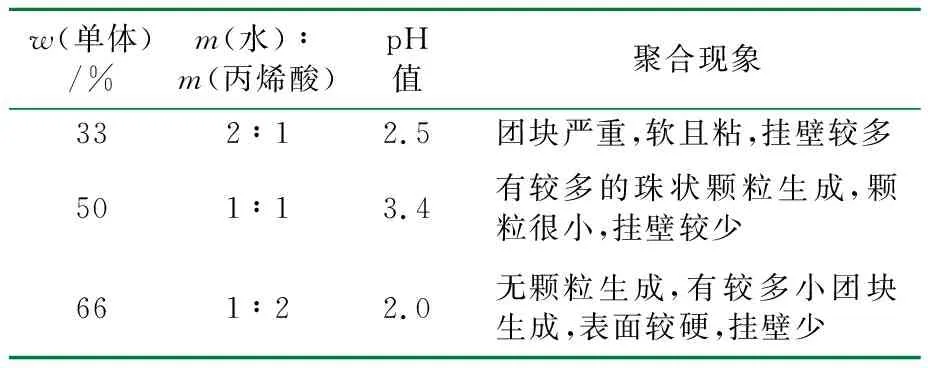

从聚合反应动力学的角度来看,单体浓度增加,聚合速率增加,聚合度增加,聚合物相对分子质量提高。当单体浓度较大时,聚合物粘度大幅度增加,会导致聚合体系失稳。表3为单体在水相中质量分数分别为33%、50%、66%时的聚合反应情况。

表3 单体在水相中的浓度对体系稳定性的影响1)

1)w(分散剂)=8%;w(引发剂)= 0.53%;油水质量比为3∶1;搅拌速度为500 r/min。

从表3可以看出:当单体质量分数为33%时,在聚合后期,产物会溶于水中,粘性大幅增强,导致粘结成团。当单体质量分数为66%时,浓度较高,单体水溶液pH值低,引发剂分解速率快,导致反应过快,难以控制,聚合物粘结成团;同时使其发生自交联,产物较硬,水溶性较差。当单体质量分数为50%时,聚合速率适中,反应较温和,能生成很好的颗粒状产物。

2.4 反应温度、反应时间对体系稳定性的影响

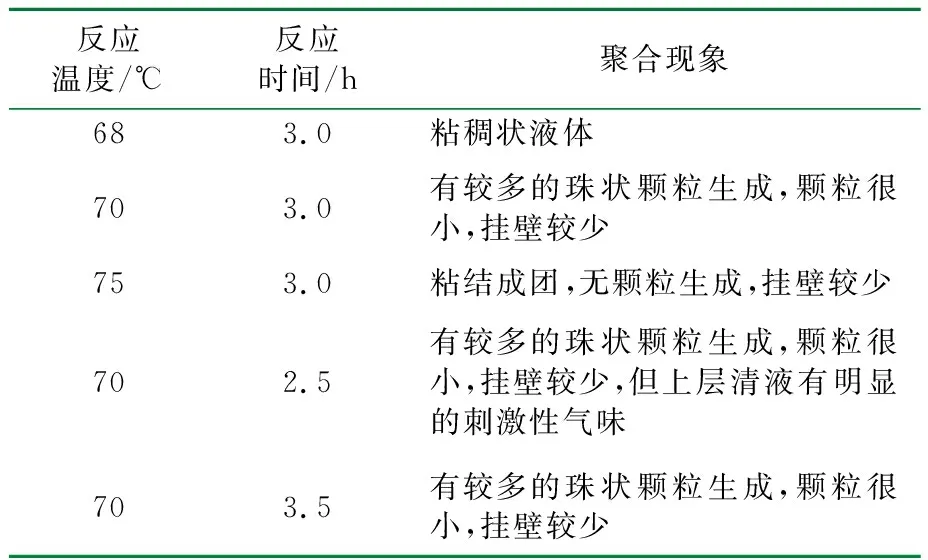

反相悬浮聚合多属自由基聚合,其特点是慢引发、快增长、速终止。聚合温度直接影响引发剂的分解速率,进而影响聚合速率,因此聚合温度对聚合物的性能、产率等影响明显。表4反映了反应温度、反应时间对反相悬浮聚合的影响。

表4 反应温度及时间对体系稳定性的影响1)

1)w(分散剂)=8%;w(单体)=50%;w(引发剂)= 0.53%;油水质量比为3∶1;搅拌速度为500 r/min。

由表4可知,在68 ℃反应时,温度过低,反应速度慢,只能得到粘稠状液态产品,而无法得到颗粒状产品;在75 ℃时温度过高,容易造成爆聚,70 ℃时有较多的珠状颗粒生成,颗粒很小,挂壁不明显,因此反应温度控制在70 ℃较合适。同时可以发现,在70 ℃下反应进行2.5 h,上层清液有明显的刺激性气味,表明残余单体较多,反应未完全;在70 ℃下反应进行3.0~3.5 h,可制得均匀的无刺激性气味颗粒状产品。考虑到生产效率,反应时间控制在3.0 h较为合适。

2.5 综合较优工艺实验

结合上述讨论,进行了各相对较优工艺条件组合下的反相悬浮聚合实验,在反相悬浮聚合中设定搅拌速度为500 r/min、分散剂质量分数为6%、m(油)/m(水)为3∶1、单体质量分数为50%、反应温度为70 ℃、反应时间为3.0 h,共进行了5次实验。结果表明,聚合反应平稳进行,基本没有出现挂壁现象,所得产品聚丙烯酸呈珠状固体颗粒,平均尺寸大都落在0.5~1.0 mm之间,产率(产品质量与投料单体质量比值)保持在90%左右,聚合工艺具有较好的重现性。

3 结 论

1) 采用Span-80为分散剂,环己烷为连续相,通过反相悬浮聚合方法得到了水溶性好的微球状固体PAA产物,反应温和,易于控制。

2) 反相悬浮聚合方法制备水溶性固体PAA的较优工艺条件是:搅拌速度为500 r/min、分散剂质量分数为4%~8%、m(油)/m(水)为3∶1、单体质量分数为50%、反应温度为70 ℃、反应时间为3.0 h。

参 考 文 献:

[1] 吴文莉,杨晨,邢凡.反相悬浮聚合丙烯酸钠树脂合成方法的研究[J].广东化工,2001,28(3):25-26.

[2] 罗晓峰,李绵贵,何培新.反相悬浮聚合法制取聚丙烯酸钠高吸水性树脂[J].应用化学,1993,10(5):105-107.

[3] 朱立平.反相悬浮聚合制备功能聚合物微球[D].天津:天津大学,2003.

[4] 陈育宏,曹爱年.聚丙烯酸盐高吸水树脂的合成[J].化工时刊,2001,15(12):26-28.

[5] 潘祖仁,翁志学,黄志明.悬浮聚合[M].北京:化学工业出版社,1997.

[6] 胡建波,朱谱新,吴大诚.采用反相悬浮聚合法合成水溶性固体丙烯酸共聚物[J].棉纺织技术,2004,32(9):526-529.

[7] Omidian.H,Zohuriaan-Mehr M J,Bouhendi H.Polymerization of sodium acrylate in inverse-suspension stabilized by sorbitan fatty esters[J].European Polymer Journal,2003,39(5):1013-1018.