先导式减压阀的静动态特性仿真分析

白晓瑞,沈如松,姜甫川

(海军航空工程学院,山东烟台 264001)

减压阀是一种利用气液流经阀口节流作用产生压力损失从而使出口压力 (二次压力)小于入口压力(一次压力)的压力调节阀,内部通常利用结构元件作用和压力差的平衡从而保持稳定输出压力。定压输出减压阀从结构上可以分为直动式减压阀和先导式减压阀。先导式减压阀虽然结构复杂,但在静态特性和稳定性上优于直动式减压阀,在中高压气液动系统中得到广泛应用。减压阀的静态和动态特性对于整个回路系统的工作状态有明显影响,因此,在液动系统设计中,有必要对减压阀的工作特性进行研究分析。

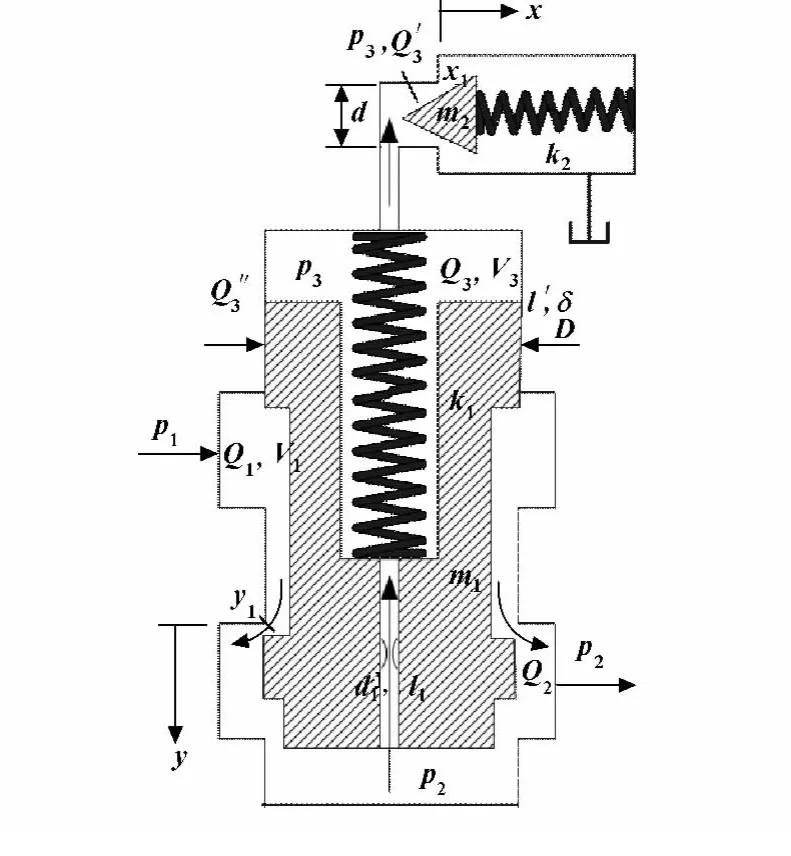

1 减压阀的基本结构

图1 先导式减压阀结构示意图

先导式减压阀主要由压力调整机构 (先导控制阀)和流量控制机构 (主阀)两部分[1]组成,如图1所示。先导式减压阀的输出压力通过调整先导阀调节螺栓改变调压弹簧的弹力得到。一次压力油液从进油口进入高压腔,经过主阀芯与阀套间的节流缝隙,得到二次压力,然后从出油口流出。二次压力腔通过小孔或沟槽与主阀芯底部容腔相通,且通过主阀芯中部阻尼孔流入主阀芯上部容腔,进而利用通孔将液压力作用于先导阀的锥形阀芯上。当二次压力小于最小设定输出压力时,先导阀的阀芯关闭,主阀芯在平衡弹簧作用下处于最低位置,此时主阀芯与阀套的节流缝隙最大,控制窗口处于全开状态,主阀芯阻尼孔中无油液流动,进出容腔短接,减压阀处于非工作状态。当二次压力升高时,先导阀前腔压力高于调节弹簧力,则先导阀打开,产生先导流量,主阀阀芯底腔压力升高,在压力差的作用下克服平衡弹簧力向上移动,主阀芯与阀套的节流缝隙减小,即控制窗口减小,二次压力降低,经过相互作用,直到作用在主阀阀芯上的液压差与平衡弹簧的弹力在新的位置上达到平衡为止。此时,二次压力为设定输出压力,而先导阀的阀芯处于微小开启的平衡状态,而经先导阀流出的油液流回油缸。当输入压力或油液流量在一定范围变化时,由于主阀芯与阀套间的节流缝隙变化相对量较小,且滑阀面积较大,可以使得输出压力始终保持在设定压力附近,稳定性较好。

2 数学模型

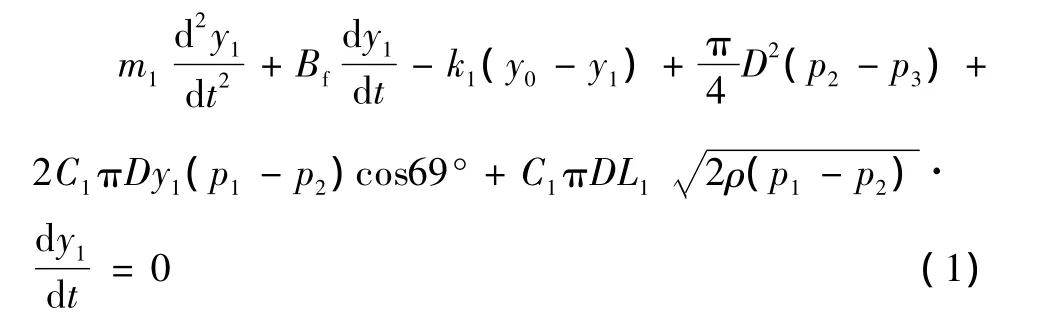

根据先导式减压阀的基本结构,其工作原理如图2所示。其动态特性由一组非线性微分方程[2]决定,其静态特性是根据平衡状态对动态方程进行简化得到。

图2 先导式减压阀计算原理图

(1)主阀阀芯的受力方程 (不计阀芯重力)

式中:m1为主阀阀芯质量;

Bf为主阀阻尼系数;

k1为主阀平衡弹簧劲度系数;

y0为主阀平衡弹簧预压缩量;

y1为主阀开度;

D为主阀阀芯直径;

C1为主阀流量系数。

(2)主阀流量方程

式中:p1为次压力;

p2为二次压力;

B为油液体积弹性模量;ρ为油液密度。

(3)导阀阀芯受力方程

式中:m2为导阀阀芯质量;

d为导阀阀芯直径;

x1为导阀开度;

k2为导阀调节弹簧劲度系数;

x0为导阀调节弹簧预压缩量;

Cv为导阀流速系数;

α为导阀阀芯半锥角。

由于导阀阀芯的阻尼较小,其运动易发生不稳定现象,在高压工况下,存在较高振动频率,因此在导阀前加阻尼孔,可明显提高导阀运动稳定性。

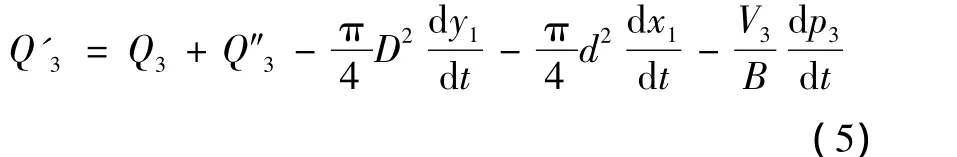

(4)导阀流量方程

式中:C2为导阀流量系数;

d0为导阀阀芯底部直径。

(5)连续性方程

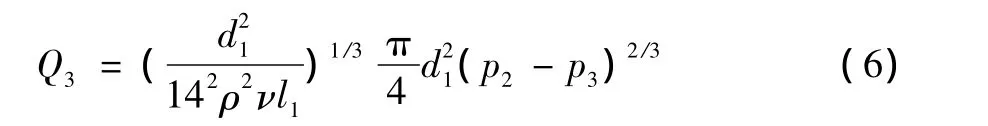

Q3为流经主阀阻尼孔流量,其流动状态介于层流和紊流之间,则

式中:d1为主阀阻尼孔直径;l1为导阀阻尼孔长度;

ν为油液运动黏度。

Q″3为主阀阀芯与阀套配合间隙的泄漏流量,则

式中:δ为配合间隙;

l'为配合长度。

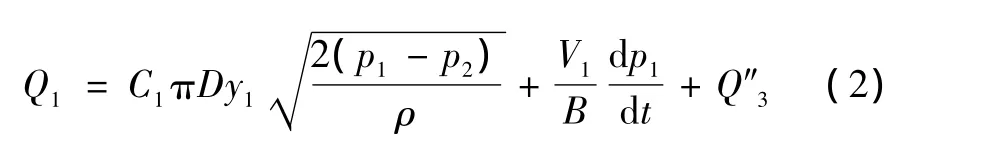

3 仿真模型

基于模块化建模的思想,利用AMESim建立先导式减压阀的仿真测试系统,如图3所示,对于高压减压阀,为提高导阀工作稳定性,在导阀的阀芯前面增加阻尼孔和柱塞,以使输出压力保持稳定。其中减压阀的参数设置主要有主阀阀芯质量、直径,平衡弹簧劲度系数、预压缩量,主阀阀口流量系数、初始开口位移、主阀阀芯上腔容积,主阀阀芯阻尼孔直径、长度,导阀阀芯质量、直径,调节弹簧劲度系数、预压缩量,导阀阀口流量系数,导阀阻尼孔长度、直径等[3]。

图3 先导式减压阀的仿真测试模型

根据仿真测试系统,对标定输入压力32 MPa、工作流量85 L/min的高压减压阀的静动态特性和影响因素进行分析。其静特性指在稳定流动状态下,输出压力与流量、输入压力等参数的函数关系[4],主要包括压力-流量、输出-输入压力特性,先导流量特性等;动态特性用减压阀加载后输出压力或其他特征参数随时间变化的过渡品质来评价[5]。

3.1 静特性分析

(1)输出-输入压力特性

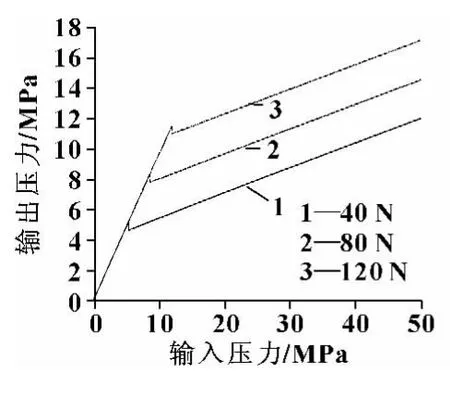

在理想情况下,当输入压力和负载变化时,其输出压力应保持不变,实际上受各种因素影响,其输出压力会随之发生变化。当一次压力升高时,主阀阀芯开度减小,平衡弹簧的压缩量增加,同时随着输入、输出压差增大,液动力增加,若弹簧力与液动力相等,则输出压力基本保持不变,而弹簧力和液动力随开度变化率不可能一直相等,因此,输出压力随着输入压力的变化总会发生一定幅度的变化,而这种变化幅度越小越好[6]。如图4所示:减压阀的输入压力存在下限,当输入压力过小时,主阀阀芯保持静止,无减压作用;当输入压力逐渐增大时,推动主阀阀芯和导阀阀芯移动,输出稳定低压;当减压阀处于工作状态时,在标称输入压力附近,输出压力与输入压力近似为线性关系。一般地,仅当输入压力极大时,这种线性关系才会受到小幅影响。

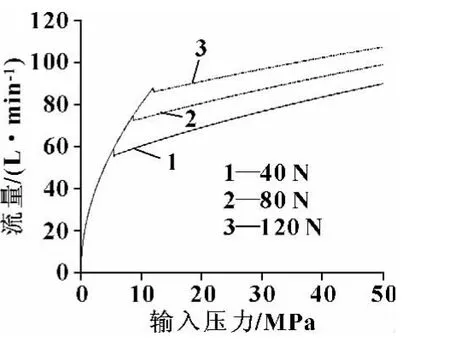

减压阀的输出-输入压力特性与先导阀调节弹簧的预紧力有关。从图4中可看到:调节先导阀的调节手柄,改变调节弹簧的预紧力,分别为40、80、120 N,则相同输入压力下,输出压力会发生变化,且当弹簧的预紧力增大时,正常工况下,输出压力值增大,输出压力下界提高,而输出压力随输入压力的变化梯度基本不变。从图5可看出:增大调节弹簧预紧力,相同输入压力下,输入输出压力差虽然减小,但主阀阀芯开度增大,根据式 (2),减压阀的工作流量增大。

图4 输出-输入压力特性曲线

图5 流量-输入压力特性曲线

(2)压力-流量特性

当输入压力恒定时,减压阀输出压力与输出流量之间的相对关系为压力-流量特性。当负载元件经常动作引起流量发生大幅变化时,减压阀的输出压力能否保持稳定与这一特性密切相关。

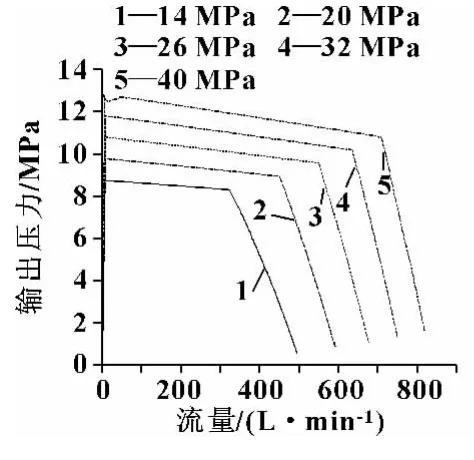

输出压力受弹簧力和液动力影响。当输出流量增加时,主阀阀芯开度应增大,则平衡弹簧力项减小,会引起输出压力减小;对于液动力项,开度增加会引起液动力减小,而流量增加会引起液动力增大,因此液动力项引起输出压力的变化并不确定。当弹簧力是主要影响因素时,在标称流量附近,输出压力随输出流量为线性递减关系。当输出流量越小,输出压力越大,若流量为0,表明阀芯开度为0,此时的液动力为0,出口部分油液仅受到平衡弹簧施加压力,输出压力达到最大值。当输出流量增大到一定程度时,主阀阀芯开度不再变化,液动力项占主要因素,推动主阀阀芯向上移动的液动力显著增大,从而使输出压力明显减小。因此,减压阀的工作流量存在上限,在液压回路设计中需要考虑最大流量对减压阀工况的影响。图6给出了输入压力在14~40 MPa之间的5组取值下的压力-流量曲线,当输入压力增大时,输出压力随流量增加而递减的速度更大,即随工作流量变化的波动越明显,但减压阀的工作流量上界也明显增大。

若输入压力不变,改变导阀调节弹簧预紧力,分别为40、80、120 N,则从图7可知:随着预紧力增加,稳定输出压力越大,而减压阀的工作流量上界减小,而正常工况下,输出压力随流量增加而递减的速度基本一致。

(3)先导流量特性

图6 不同输入压力下的压力-流量曲线

图 7 调节弹簧不同预紧力下的压力-流量曲线

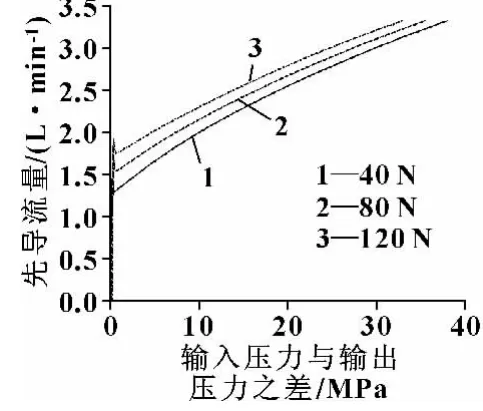

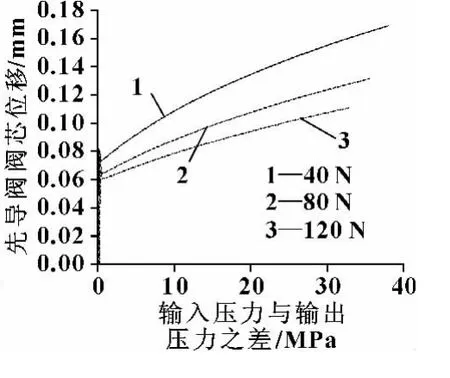

先导流量主要是通过主阀阀芯阻尼孔的油液流量,该流量需通过导阀流回油缸,因此,对于液压回路来说是一种损失流量。当减压阀正常工作时,应具有先导流量。从图8可知:当输入压力未达到工作压力下限时,先导阀未开启,则先导流量为0;当输入压力越过压力下限时,先导阀开启产生先导流量;当输入压力持续升高时,输入压力与输出压力差值增大,先导流量逐渐增大。仿真表明:正常稳定工况下,先导流量不超过减压阀工作流量的3%。由图9知,增大导阀调节弹簧预紧力,分别为40、80、120 N,则在负载不变和输入和输出压力之差不变的情况下先导阀阀芯开度增大,流量增大。从图10可知:若持续增大输入压力,在其他条件不变的情况下,调节弹簧预紧力越大,则先导阀阀芯作动越晚,但正常工况下,先导阀前腔压力增大,而同时先导阀开度减小,综合式 (4)得,最终先导流量与调节弹簧的预紧力无关。

图8 先导流量与输入、输出压力之差的特性曲线

图 9 先导阀阀芯位移与输入、输出压力之差的关系曲线

图10 先导流量与输入压力的关系曲线

3.2 动特性分析

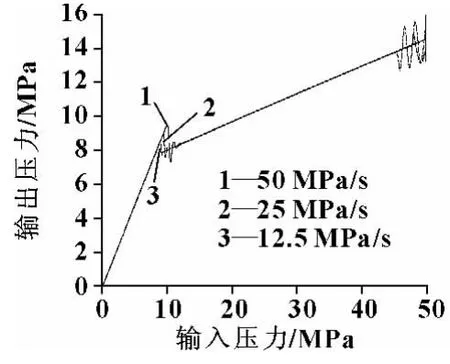

(1)输出压力-输入压力动特性

当减压阀的输入压力发生变化时,通常希望减压阀的输出压力能够不产生过大振荡,这就是输出压力的稳定性。但由于阀芯惯性、间隙泄漏等因素的影响,输出压力不可避免会发生振荡。图11给出了在调节弹簧预紧力不变的情况下,分别以1、2、4 s的时间将输入压力从0增加到50 MPa,减压阀开始减压时输出压力的动态变化。可以看出:当输入压力变化越快,这种振荡就越明显。而输出压力的动态变化会对负载的工作状态有直接影响。有时,这种输出压力的振荡不仅与减压阀自身特性有关,也可能与整个液压回路有关。

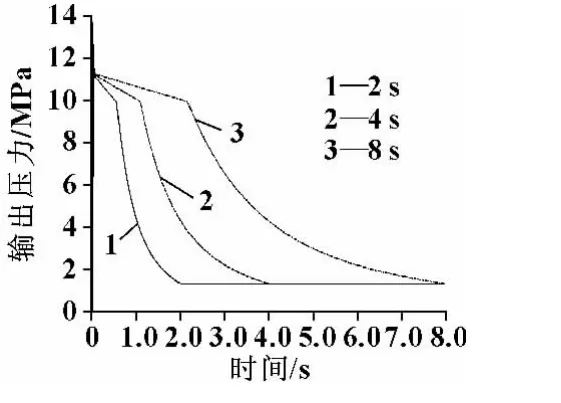

(2)输出压力-流量动特性

当减压阀流量发生变化时,减压阀的输出压力也会相应变化,图12给出在固定输入压力下,流量分别在2、4、8 s时间内从0增至750 L/min时的输出压力变化。可知:当流量增大到一定程度,输出压力明显降低,流量增大越快,输出压力降低也越快;而在同一流量值下,流量变化快的其输出压力要低一些。

图11 输出压力随输入压力动态变化

图12 输出压力随时间变化

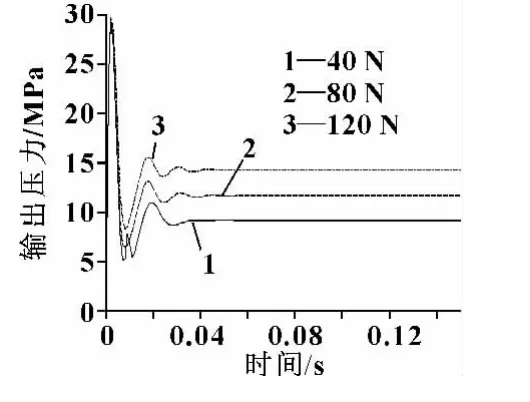

(3)输出压力-流路开关动特性

图13 输出压力随时间变化

当负载通过开关进行流路通断控制时,由于减压阀内部结构参数和容积充填[7-8]等因素的影响,输出压力会产生脉冲振荡压力,若脉冲压力高,振荡时间长,则对整个液压回路有严重影响。图13给出了固定输入压力下,当先导阀调节弹簧预紧力分别为40、80、120 N时,在0时刻打开负载开关的输出压力动态曲线。当负载开关打开时,回路中油液被压缩,压力升高,当先导阀前腔压力达到一定值后,先导阀打开,产生先导流量,而当输入与输出压力差作用下克服主阀阀芯静摩擦力后,阀芯作动,产生节流作用,受阀芯惯性因素和充填延时影响,输出压力经过收敛振荡,直至主阀阀芯运动平衡,输出压力达到稳定状态。从图中可看到,调节弹簧的预紧力对过渡过程的压力峰值和动态时间没有明显影响。图14给出了0.90 s内,负载控制阀门给出周期为150 ms开关脉冲时,输出压力的动态响应曲线,可看出:稳定时输出压力大小与阀门开关状态无关,而阀门打开时,动态时间约为50 ms,阀门关闭时,动态时间约为80 ms,开关过程输出压力过渡曲线形态并不相同,而在0时刻输出压力振荡幅度较大,这是由于减压阀内腔容积充填和阀芯动作需要克服静摩擦力造成的。

图14 输出压力和控制阀门开度随时间变化

4 结论

利用AMESim对液动系统中常见的先导式减压阀进行建模仿真,具有建模简便、模型精确、运算快捷的优点。基于仿真结果进行静、动态特性分析,对减压阀的工作状态和内部机制可做到更细致全面的理解,有效节省试验和设计成本。

[1]严金坤.液压动力控制[M].上海:上海交通大学出版社,1989.

[2]McCLOY D,MARTIN H.Control of Fluid Power:Analysis and Design[M].2nd ed.Ellis Horwood Limited,1980.

[3]叶文柄,程述声,吴振顺.DR-10两级高压减压阀状态空间分析及试验研究[J].哈尔滨工业大学学报,1984(3):74-88.

[4]曹明,吴建军,陈健.某减压阀静态特性分析[J].上海航天,2008(6):57-60.

[5]张利成.气动减压阀流量特性的仿真研究[D].大连:大连海事大学,2011.

[6]吴政.减压阀流量压力特性的分析与探讨[J].阀门,2002(2):17-18.

[7]袁海军,陈红兵.基于MATLAB仿真的气动减压阀静动态特性研究[J].西南大学学报:自然科学版,2009(9):168-172.

[8]陈晓琴.减压阀充填过程动态特性仿真[J].导弹与航天运载技术,2006(5):45-49.