HNC-210B与FANUC-0iMC数控系统综合加工性能比较研究

王荣兴,王志平,白剑波

(常州轻工职业技术学院机械工程系,江苏常州 213164)

数控系统是机床的“大脑”和控制枢纽,提高国产数控系统的综合性能,有利于我国制造业的长远发展。目前,国产与国外数控系统的性能差距显著缩小,但国外品牌依然占领国内市场[1]。为检验数控系统的性能,通常在数控机床上直接加工包含圆弧、直线、斜线、直线和圆弧相切或相交的综合试件,然后检测试件的尺寸精度。例如世界著名的汽车制造商梅赛德斯-奔驰公司选用数控系统的标准是其必须在机床上合格地加工出所设计的特殊测试零件[2]。在机床上加工测试件,其检测结果包含数控装置精度、位置伺服系统精度、机床机械精度 (如主轴、刀架、工作台回转精度、刀具、工件装夹精度等)、加工工艺、测试方法和工具等[3]。检测机床圆运动的轨迹精度不仅可以获得与机床的几何精度、位置误差、重复精度有关的信息,还可以获得与进给速度和伺服控制系统有关的动态误差分量的信息,包括伺服增益不匹配及由于伺服响应滞后引起的误差等[4]。在采用相同的机床、加工工艺、测试方法和工具情况下,使用不同的数控系统来加工测试件,其综合加工性能将有效地反映数控系统 (数控装置及伺服系统)间的性能差异。文中利用国内外不同数控系统机床加工试件,比较了试件间的综合加工精度,研究了国内外数控系统综合加工性能的差异,为用户选用数控系统提供依据。

1 试验方法

1.1 试件准备

试件材料LY12,具有强度高、有一定耐热性的特点。其化学成分:wCu=3.8% ~4.9%,wSi=0.5%,wFe=0.5%,wMn=0.3% ~0.9%,wMg=1.2% ~1.8%,wZn=0.25%,wCr=0.1%,wTi=0.15%,余量为Al。其力学性能:抗拉强度σb≥470 MPa,屈服强度σ0.2≥325 MPa,伸长率δ≥10%,硬度HB 120。根据“精加工试件精度检验标准”确定试件形状[5],如图1所示,相关尺寸见表1。

图1 试件

表1 试件尺寸 mm

1.2 加工工艺

实验用机床为VDF-850立式加工中心,最高转速8 000 r/min,最快切削进给速度7 600 mm/min,主轴功率11 kW。加工刀具:φ32三刃立铣刀,HLD刀杆,KORLOY铝用刀片;固定刀杆微调精镗刀,新马镗杆,KORLOY铝用镗刀片。精加工余量0.2 mm。试件加工工艺参数见表2。

表2 试件加工工艺参数

1.3 分析方法

分别在数控系统为HNC-210B、FANUC-0iMC的VDF-850立式加工中心上进行铝合金试件的切削,切削前不同系统的加工中心同时开机2 h;使用ZEISS PRISMO型三坐标测量仪测量各试件的直线度、倾斜度、位置度、同轴度、垂直度和平行度等公差,玻璃陶瓷光栅尺分辨率0.04 μm,VAST GOLD检测精度:MPE_E=(0.9+L/350)μm、MPE_P=1.0 μm、MPE_THP=1.9 μm/50 s,蔡司 RDS高效旋转探测器:两轴360°旋转、步距角2.5°,Taster球形测针(测尖球径φ3 mm,柄长58 mm),使用Taylor Hobson Talyrond 365圆度仪测量各试件φ108 mm的圆度和同轴度,标准温度范围18~22℃、温度梯度1℃/h;用方差分析对所测数据进行分析,研究HNC-210B和FANUC-0iMC数控系统加工性能的差异。

2 实验结果分析

2.1 直线度测量结果与分析

图2(a)所示为HNC-210B直线度和倾斜度测量结果,图2(b)所示为FANUC-0iMC直线度和倾斜度测量结果。所有直线度测量结果如表3所示。两系统所有直线度均相等,系统间无差异。

图2 ZEISS三坐标测量仪测量的直线度和倾斜度

表3 直线度测量结果 mm

2.2 倾斜度测量结果与分析

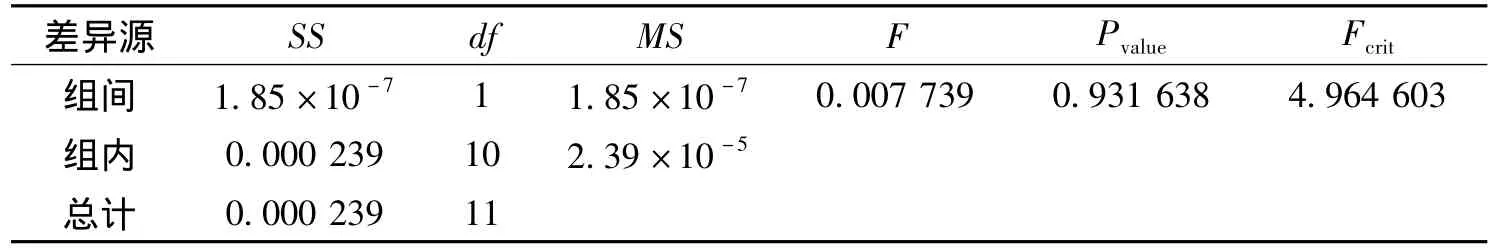

倾斜度测量结果如表4所示,HNC-210B系统和FANUC-0iMC系统各有两项超差。使用单因素方差分析,F=0.007 739,F<Fcrit,在 α水平上不显著,Pvalue=0.931 638>0.05,HNC-210B数控系统与FANUC-0iMC数控系统加工试样倾斜度的差异不显著。

表4 倾斜度测量结果 mm

表5 倾斜度方差分析

2.3 位置度和同轴度测量结果与分析

位置度测量结果如表6所示,所有结果均符合要求。使用单因素方差分析 (见表7),F=1.722 702,F<Fcrit,在 α水平上不显著,Pvalue=0.237 315>0.05,HNC-210B数控系统与FANUC-0iMC数控系统加工试样位置度的差异不显著。

表6 四孔位置度和同轴度测量结果 mm

表7 位置度方差分析

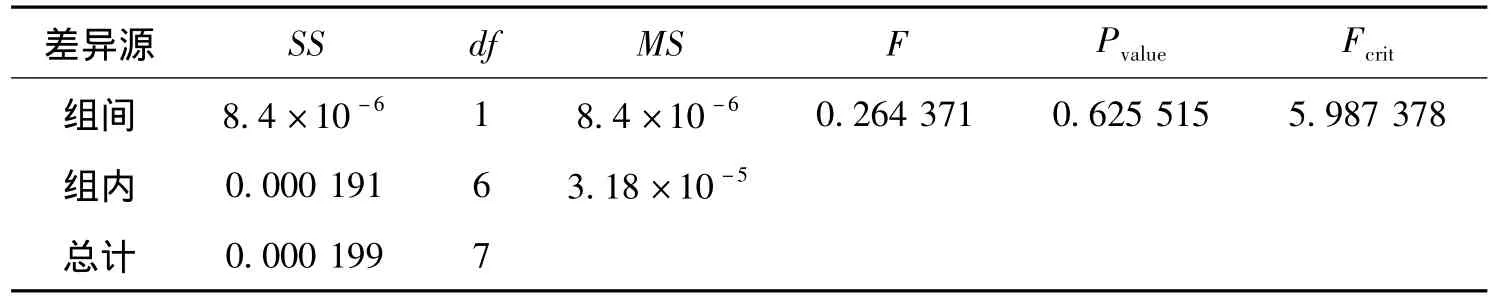

同轴度测量结果如表6所示,所有结果均符合要求。使用单因素方差分析 (见表8),F=0.264 371,F<Fcrit,在 α水平上不显著,Pvalue=0.625 515>0.05,HNC-210B数控系统与FANUC-0iMC数控系统加工试样同轴度的差异不显著。

表8 同轴度方差分析

2.4 其他形位公差测量结果与分析

其他形位公差测量结果如表9所示。HNC-210B数控系统与FANUC-0iMC数控系统加工试样的平行度、垂直度、同轴度和圆柱度公差均在允许范围内,差异不显著。

表9 其他形位公差测量结果 mm

2.5 圆度测量结果与分析

试样圆度测量如图3、4所示,测量结果为:HNC-210B数控系统加工试样的圆度为0.014 89 mm,同轴度为0.001 0 mm;FANUC-0iMC数控系统加工试样的圆度为0.014 17 mm,同轴度为0.001 4 mm,两试样的圆度和同轴度公差均在允许范围内,差异不显著。从图3、4中可以看出:两圆轮廓均存在少量的误差,在过象限时都出现了波动。究其原因:(1)伺服系统存在跟随误差,减小每个进给轴的跟随误差成为提高零件轮廓加工精度的关键[6];(2)过象限时伺服轴突然反向运动,由于机械变形、反向间隙或摩擦条件的突变引起定位轮廓误差。改善这些问题的方法之一是通过调整速度环参数来改善电机误差的响应性,即调整驱动器的比例增益和积分时间的响应,同时对控制指令响应的加减速也作相应的调整。调整以上参数后,过象限现象状况改善,但不可能消除。将速度环参数调整到最佳后,继续调整位置环参数,主要是调整前馈系数。在不用预读功能时,过象限现象有了明显改善。但是不加预读功能,机床的加工速度又明显降低,使机床加工效率下降。效率和精度成为一对矛盾,这时候就要从机床参数方面找到一个速度和精度的结合点,即在保证精度的前提下,尽量加快机床的工作速度[7]。改善这些问题的方法之二是采用过象限误差补偿,即在过象限处,数控系统自动对机床轴加入额外的补偿值,即在轴的过象限处预先加入额外的速度设定值脉冲,减小轴突然反向运动中由于机械变形、反向间隙或摩擦条件的突变引起的定位轮廓误差,保证在加工时,尤其是加工圆弧轨迹时获得更高的加工轮廓精度。过象限误差补偿的补偿依据是测量系统反馈值和指令值间的偏差。因而只有当被测量机床轴具有直接测量系统 (直线光栅或圆光栅)时,才能反映出真实的误差情况。在开始过象限误差补偿之前,驱动必须是已经优化过的,包括电流环、速度环、位置环和前馈等的优化[8]。不管采用哪种方法,都只能减小而不能消除圆弧轮廓的误差和波动。

图3 HNC-210B试样圆度测量结果

图4 FANUC-0iMC试样圆度测量结果

3 结论

通过使用ZEISS三坐标测量仪和Taylor圆度仪对HNC-210B和FANUC-0iMC数控系统综合加工试样的测量及数据分析表明:两试件的直线度完全相同;倾斜度F=0.007 739<Fcrit,Pvalue=0.931 638>0.05;位置度F=1.722 702<Fcrit,Pvalue=0.237 315>0.05;同轴度F=0.264 371<Fcrit,Pvalue=0.625 515>0.05;两试样的圆度分别为0.014 89和0.014 17 mm,同轴度分别为0.001 0和0.001 4 mm,均在公差范围内。国产HNC-210B数控系统与国外FANUC-0iMC数控系统之间的综合加工性能的差异不显著,HNC-210B数控系统达到了FANUC-0iMC数控系统的综合加工性能水平。

[1]卢燕明,张淼.国产数控系统的根本出路是走出市场链条的“怪圈”[J].金属加工:冷加工,2010(5):14-19.

[2]奚长浩.数控装置技术指标的检测技术研究[D].武汉:华中科技大学,2011.

[3]刘梅梅.圣维数控系统测试平台技术研究[D].绵阳:中国兵器科学研究院(第58所),2006.

[4]赵国勇.数控系统运动平滑处理、伺服控制及轮廓控制技术研究[D].大连:大连理工大学,2006.

[5]全国金属切削机床标准化技术委员会.GB/T18400.7-2010加工中心检验条件第7部分:精加工试件精度检验[S].北京:中国标准出版社,2010-11-10.

[6]孙兴伟,董蔚,王可,等.数控机床伺服系统跟随误差对加工轮廓的影响[J].制造技术与机床,2010(6):76-78.

[7]杨进民.数控铣床过象限现象分析与解决[J].机床与液压,2011,39(18):116-118.

[8]顾向清.SINUMERIK840D自动过象限误差补偿QEC的应用[J].制造技术与机床,2010(6):164-167.