机械锁紧液压缸的改进设计

石生龙,詹传明

(中国船舶重工集团公司第七一〇研究所,湖北宜昌 443003)

液压缸作为液压行业的常用执行器之一,在很多场合均要求液压缸活塞杆能长时间停留在某一固定位置,即在外负载作用下无位移。传统的做法是设计锁紧回路,一般是利用O型或H型三位四通换向阀、单向阀、液控单向阀、双向液压锁等构成相应回路,达到单向或双向锁紧目的。然而由于液压缸及液压阀锁紧方式均不可避免地存在泄漏,不能保证活塞杆长时间停留在某一固定位置,特别是在大负载情况下,泄漏更严重,因此在大负载及对锁紧位置要求较高的场合,传统的液压缸及液压阀锁紧技术不能满足使用要求,因此必须采用特殊结构的机械锁紧液压缸。

某型UUV液压系统执行机构要求在液压缸缩回时保持长时间可靠锁紧,由于其对锁紧位置要求较高,因此液压缸采用了机械锁紧结构。然而在试验过程中发现,液压缸锁紧不可靠,时而锁紧,时而锁不紧,当液压缸锁紧失效后,将直接导致其所驱动的负载与UUV平台形成较大角度,破坏UUV的流体外形,最终导致UUV平台在航行过程中,流体阻力过大,能耗增加,给UUV平台的安全带来隐患。文中通过对该水下液压系统液压缸锁紧机构的分析,查找出锁紧不可靠的主要原因,提出一种改进方案,并通过试验验证。

1 液压缸机械锁紧结构及工作原理

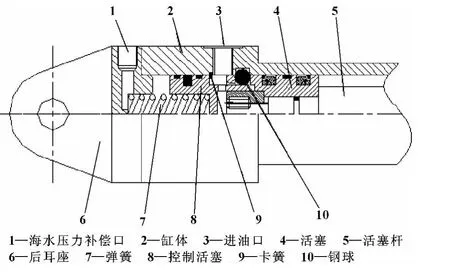

该液压缸采用钢球自锁结构,这种自锁装置设在液压缸的端部,具体结构如图1所示。钢球10被约束在活塞4环套内,共6个,液压缸缩回时,活塞4在液压力的作用下,运动到极左位置,在弹簧7的作用下,控制活塞8推着钢珠进入缸筒2内壁的环形槽中,将活塞4固定住,实现液压缸机械锁紧。液压缸伸出时,进油口通入液压油,控制活塞8在液压力的作用下压缩弹簧7,使钢球10从环形槽中脱出,此时,压力油推动活塞4向右运动,实现液压缸的自动解锁。

图1 液压缸机械锁紧结构

由于该液压缸工作在较深的海水环境下,因此必须考虑环境压力对液压系统的影响,为此采用了压力补偿的方式,以消除海水压力对执行机构的影响,图1中的海水压力补偿口可起到抵消系统内部补偿压力的作用,卡簧9可实现控制活塞的止位作用。

2 存在的问题及原因

该机械锁紧液压缸在出厂前经过试验室加载试验,锁紧效果较好,然而安装到UUV平台上进行水下试验时,却出现锁紧动作不可靠的情况。通过对比试验室与现场情况,作者分析出了造成锁紧不可靠的主要原因:

(1)UUV平台受结构布置的影响,液压缸距离液压源将近9 m,管路较长,且通径较小,回油腔背压较高;而试验室使用的管路较短,通径也较大,背压较小。当到试验现场后,锁紧弹簧的刚度明显不足,当液压缸回程时,背压将锁紧活塞推向最靠后位置,这种情况下,锁紧活塞与液压缸活塞之间是一个封闭容腔,因而即使是液压泵停止工作后,弹簧也无法推动控制活塞将这里的液压油挤出,将钢球推入环槽内。

(2)液压系统回油过滤器精度较高,且为初装系统,回油过滤器稍有堵塞就会形成较高的背压,弹簧也无法推动控制活塞实现液压缸锁紧。

(3)由于液压缸工作环境的特殊性,锁紧弹簧与海水接触,因此必须使用防腐材料。而防腐材料的弹性较差,而且对热处理要求较高。实际使用的不锈钢弹簧由于加工工艺及热处理质量等问题,导致初始调试时没有问题,多次动作后,锁紧动作就不灵敏了。

针对以上分析的原因,作者也采取了一些措施,如取消回油过滤器、提高弹簧刚度,但效果仍然不理想。由于其使用环境及工况的特殊性,弹簧经常处于高应力工作状态,容易疲劳破坏,导致弹性降低,因此始终存在较大风险。另外在实际使用中,该液压缸锁紧结构在解锁伸出后,由于受负载高压的影响,总会从控制活塞动密封处渗出一点液压油到海水环境中,这对带有压力补偿的海水液压系统极为不利。

3 改进方案

经过前期试验结果,结合现有技术条件,对液压缸做如下改进:

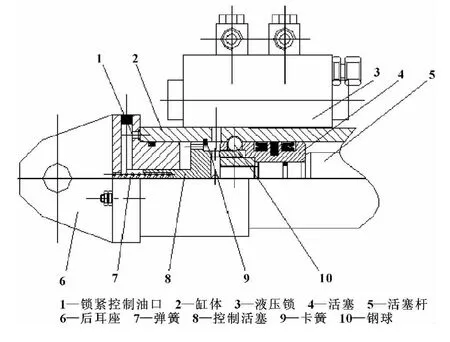

(1)将开放式弹簧驱动锁紧改为密闭式液压驱动锁紧液压驱动方式避免了驱动装置与海水的接触,液压油不存在外泄,锁紧动作由控制油口液压油驱动,主动性强,不受管路背压、负载压力及环境参数变化的影响,动作可靠。改进后液压缸锁紧结构如图2所示。

图2 改进后液压缸锁紧结构

其中,锁紧控制油口与液压缸有杆腔相连,无需使用其他控制油路,液压缸缩回时,有杆腔的高压油始终驱动控制活塞伸出,保证锁紧动作无误。改进后的液压缸管路不用增加,油缸长度不变,安装位置不受影响。

(2)增加液压锁紧

考虑到该液压缸锁紧功能的重要性,在液压系统中增加了液压锁紧,液压锁紧是靠密封液压油来实现的,锁紧位置很重要。若将液压锁紧元件放在液压站系统内部,则一旦液压管路部分发生泄漏,将导致锁紧失效。为最大限度地保证锁紧有效,将液压锁紧元件做防腐处理后,直接安装在液压缸上,增加了锁紧的可靠性,即便是机械锁紧出现问题,液压锁紧还可以在一定时间内保持液压缸不动。

4 测试试验

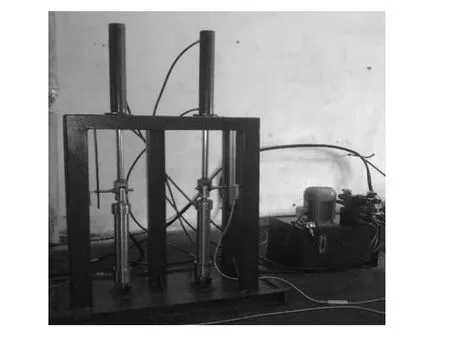

为检测液压缸实际锁紧效果,设计了如图3所示的加载液压系统,该液压系统对被试液压系统液压缸施加主动负载,液压系统中有两个加载油缸,载荷的大小可根据实际工况需要,通过调节加载液压系统中的溢流阀来设定,以模拟实际工况,检验锁紧效果。

图3 加载液压系统

实验测试10 h,在额定载荷锁紧状态下锁紧可靠,在试验中产生的微小位移量为锁紧钢球与环形槽的间隙,不影响实际使用。

5 结论

作者结合UUV液压系统液压缸实际使用环境及工况,对原有机械锁紧结构存在问题进行了分析,采用机械及液压两种方式对锁紧液压缸进行了改进并经试验验证。试验结果表明:该液压缸锁紧结构工作可靠,满足使用要求,达到了预期的效果。

[1]杜雨轩,吴向东,冯欢欢.一种棱台活塞杆锁紧液压缸[J].液压气动与密封,2012(12):54-55.

[2]贾培起.液压缸[M].北京:科学技术出版社,1985.

[3]张爱红.双向内部钢球锁液压缸[J].液压与气动,2002(4):34-35.