建筑用热轧奥氏体304不锈钢管力学性能

邢佶慧,史一剑,吴 超,杨庆山

(北京交通大学土木建筑工程学院,100044 北京)

建筑用热轧奥氏体304不锈钢管力学性能

邢佶慧,史一剑,吴 超,杨庆山

(北京交通大学土木建筑工程学院,100044 北京)

为了解热轧无缝不锈钢管材料性能,分别对取材自奥氏体304 Φ216×16 mm热轧不锈钢管的光滑和缺口圆棒试件进行单调和循环加载两类试验,获取了应力-应变关系及基本材料参数,得到滞回和骨架曲线,标定钢材循环强化参数,并观察了断面微观破坏特征.研究表明:国产热轧不锈钢管加工工艺对中厚管材性影响不大;奥氏体304不锈钢在循环荷载作用下具有良好强化效应和耗能性能;宜采用随动-等向混合强化材料模型描述其行为,所标定循环强化参数可用于复杂应力状态下的数值模拟;不锈钢材微观破坏特征异于普通低合金或低碳钢.

热轧钢管;单向拉伸;循环荷载;材料参数;微观破坏特征

不锈钢材料具有优良的耐腐蚀性能和耐久性能,在国内外建筑结构中的应用逐渐增多[1],尤其不锈钢屋盖,已成为诸多大型体育场馆的重要组成部分.目前欧洲、美国和澳大利亚均有不锈钢结构设计规程[2-4],我国却缺乏相关设计标准.

建筑结构常用不锈钢主要是奥氏体和双相不锈钢,尤以奥氏体304和奥氏体316不锈钢应用最为广泛[5].不锈钢是一种复杂的合金材料,其力学性能异于普通低碳或低合金钢.朱浩川等[6]基于Rasmussen双相不锈钢试验结果,探明Quach三段式应力-应变模型可准确模拟不锈钢薄板材料单向拉伸性能;舒赣平等[7-8]取材自国产冷加工奥氏体304不锈钢管,进行了标准试件拉伸、压缩和转角区拉伸材性试验,指出两阶段Ramberg-Osgood模型能很好模拟不锈钢材料力学性能,不锈钢材料具有不明显的拉压不对称性,并据此进行了轴心受压构件稳定承载力研究;王元清等[9-10]曾取材自焊接不锈钢梁,加工了11个奥氏体316条状不锈钢材性试件,对其滞回性能和本构关系进行了系统研究,采用Ramberg-Osgood模型拟合循环骨架曲线,标定出其循环强化参数,并进行了不锈钢构件性能研究.国外学者Nip等[11]曾分别取材热轧、冷弯低碳钢管和冷成型不锈钢加工材性试件,基于滞回性能试验,得到欧洲奥氏体不锈钢(EN 1.4301和 EN 1.4307,接近奥氏体304钢)的循环硬化指数和低周疲劳寿命预测参数;Ye 等[12]、Roya 等[13]以及 Hong 等[14]亦进行过奥氏体316等不锈钢材的低周滞回性能研究.

但国内外不锈钢材的质量和化学成分等存在差异,且Nip等[11]的研究表明,加工工艺亦影响钢材力学性能.已有文献中均未考虑大跨空间结构常用热轧无缝不锈钢圆管构件,因此,本文取材国产建筑用奥氏体304热轧不锈钢圆管,分别加工光滑和缺口圆棒试件,通过单向拉伸试验获取其应力应变关系及材料基本参数,观察不锈钢延性破坏特征;通过循环加载试验,获取不锈钢试件的滞回和骨架曲线,标定其循环强化参数;观察延性金属低周疲劳破坏特征,为后续不锈钢材微观损伤模型研究及不锈钢构件或结构精细化数值模拟打下基础.

1 试验方案

1.1 试验材料及试件制作

取材建筑中常用的国产奥氏体304(简称A304)Φ216×16 mm热轧不锈钢管,设计光滑和缺口两类圆棒试件,分别进行单调和循环加载两类试验,A304化学参数见表1.

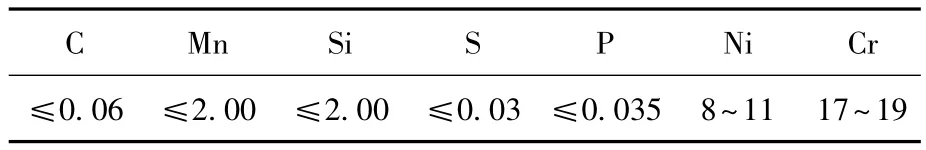

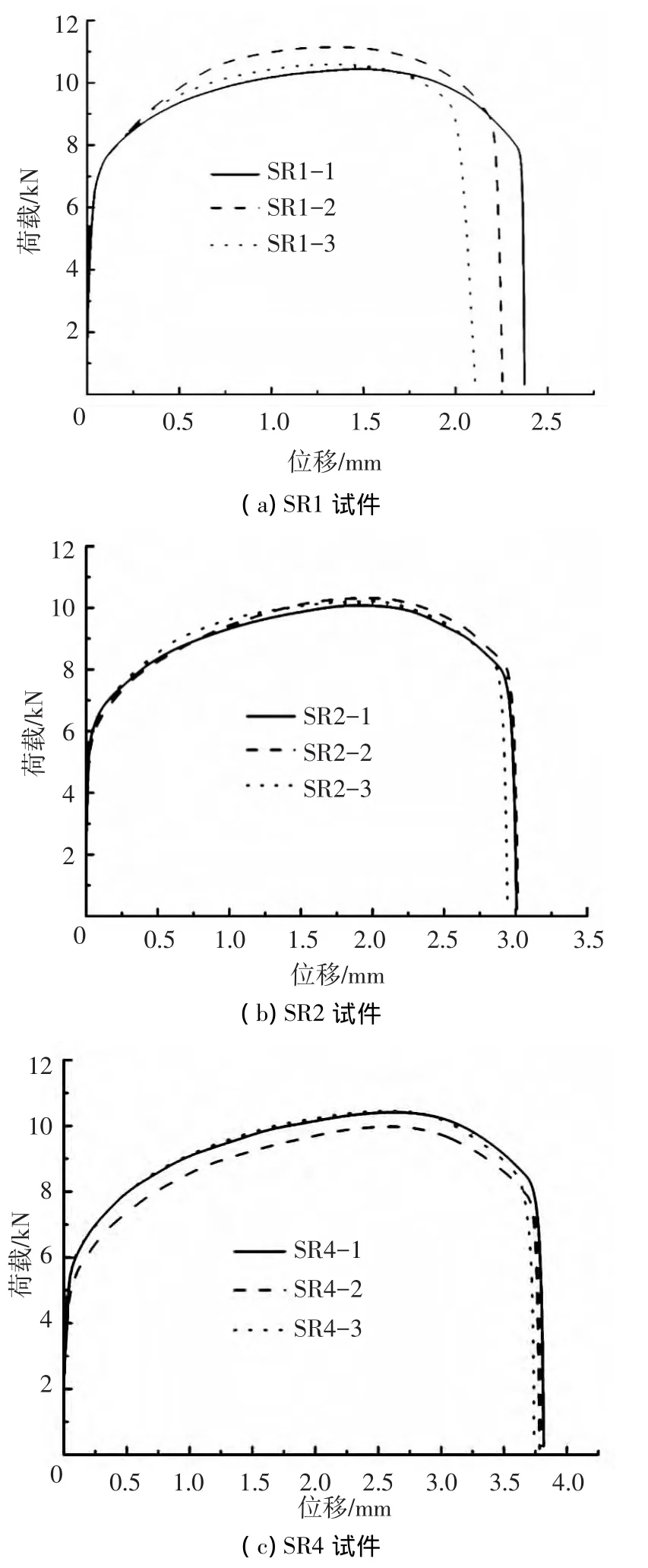

表1 A304钢材化学成分质量分数 %

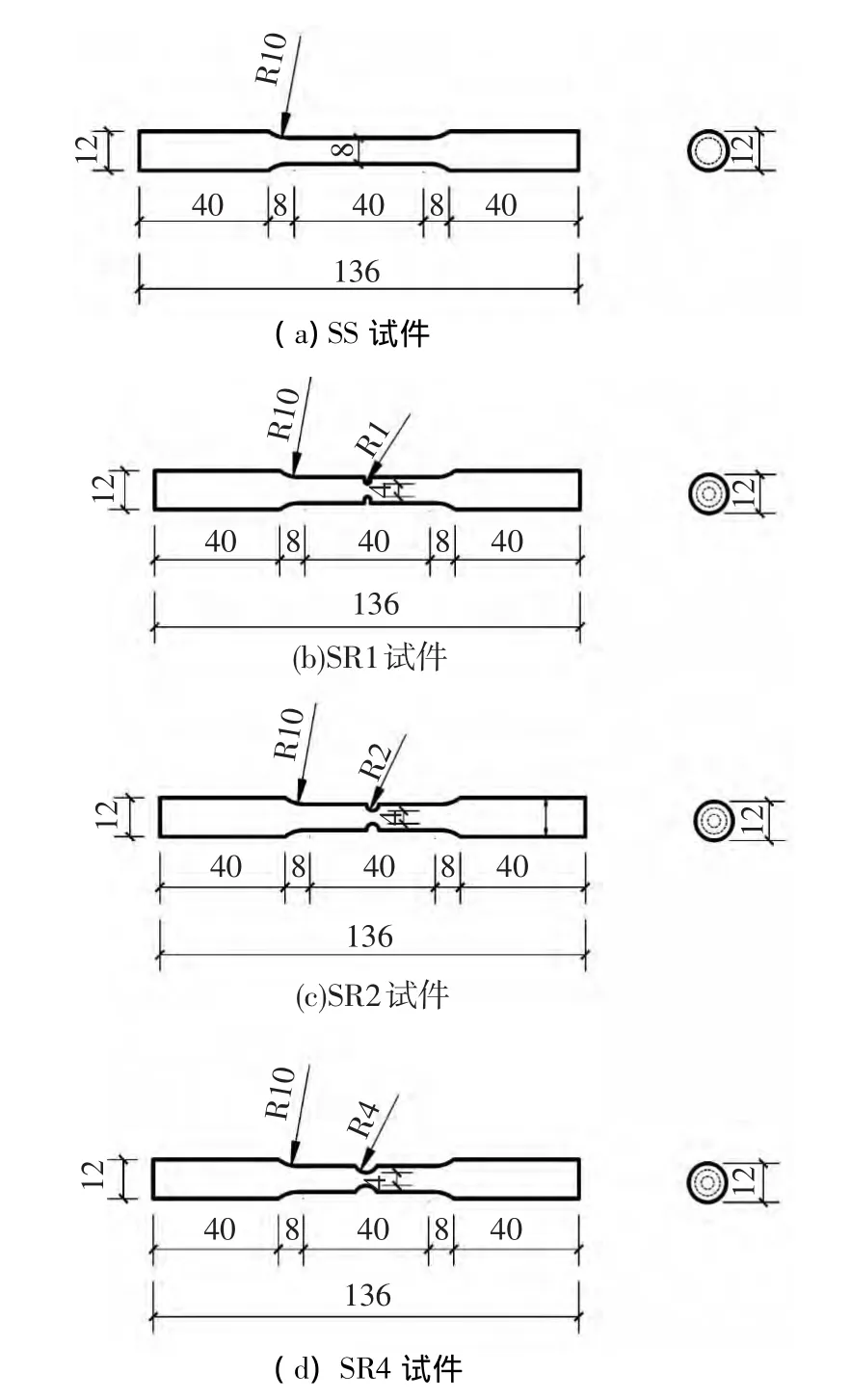

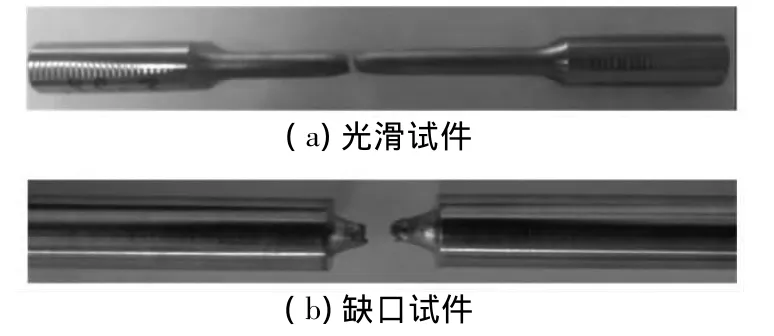

单向拉伸加载试件尺寸见图1.光滑试件(标记为SS)有效区直径8 mm,缺口试件缺口半径分别取1、2、4 mm(分别标记为 SR1,SR2 和 SR4),最小截面直径均为4 mm,用以得到不同水平的应力三轴度.每类试件各加工3个,取试验结果平均值.

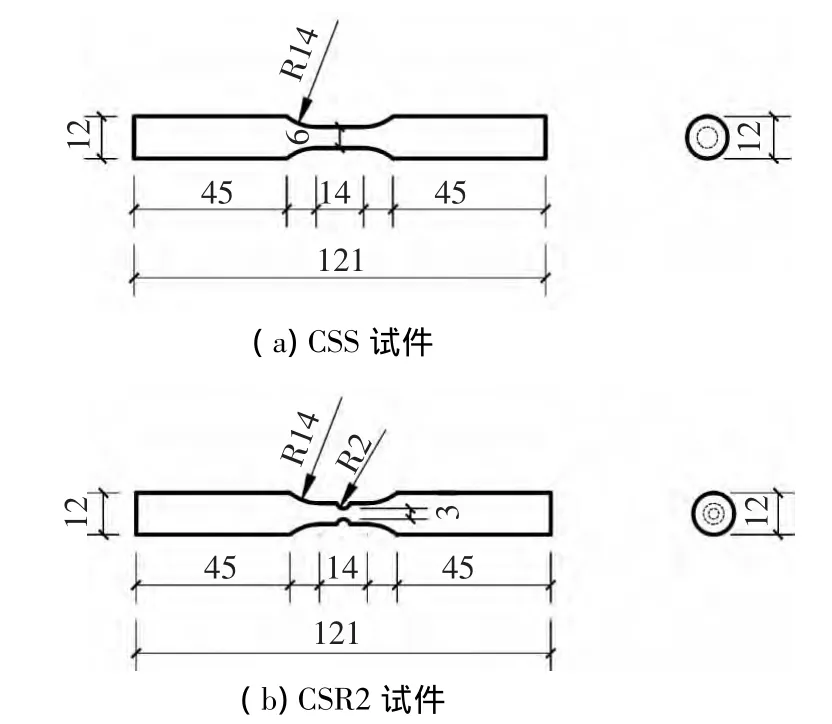

循环加载试验试件尺寸依据国标GB/T 15248-94设计,详细尺寸见图2.光滑试件有效区直径为6 mm,制作3个;缺口试件的缺口半径为2 mm,最小截面直径3 mm,制作2个.为区分单调加载试件,光滑和缺口试件分别标记为CSS和CSR2.

图1 单向拉伸加载试件尺寸(mm)

图2 循环加载试验试件尺寸(mm)

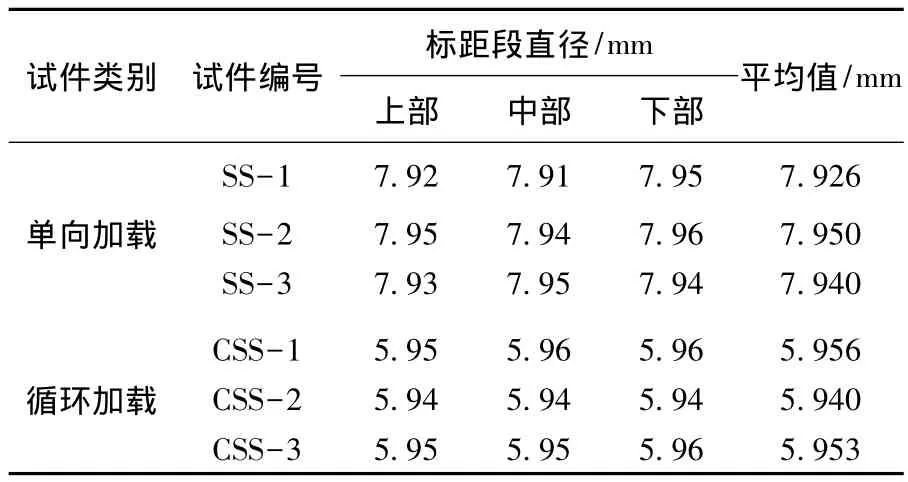

光滑试件编号及其实测标距段直径尺寸见表2.试件加工精度可满足试验要求.

表2 光滑试件编号和实测尺寸

1.2 试验方法

试验采用INSTRON 8801-100kN疲劳试验机(图3)在室温状态下完成.单调加载试验通过夹头位移控制加载,参照ASTM标准,光滑和缺口试件加载速率分别取0.3 mm/min和0.12 mm/min;循环加载试验通过引伸计应变控制加载,按照等应变增幅0.4%进行变幅往复加载,每级加载3次,加载频率0.1 Hz.试件的纵向变形采用标距为12.5 mm的引伸计进行记录,试验机自动记录加载历程中的荷载和位移.

文化创意产业园区发展评价指标体系的建立是一项系统工程,由于文化创意产业属于精神类服务产业,园区的产品不止是有形的物质产品,更多的成果体现为无形的精神食粮,价值很难量化.此外,园区发展考量中存在许多环境与制度性因素也难以量化,所以指标设置中要兼顾定性和定量指标.

图3 试验设备

2 单向拉伸试验结果

2.1 光滑圆棒拉伸试验

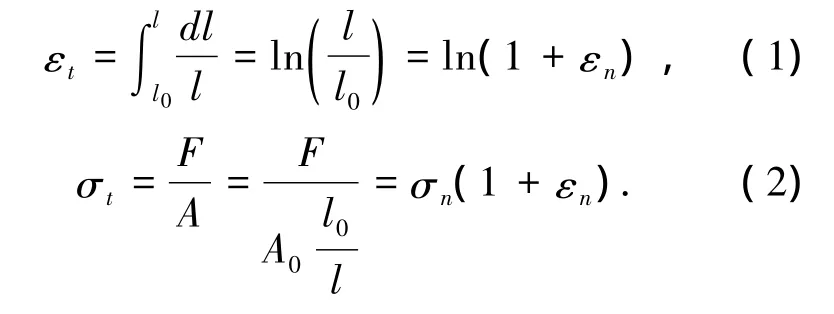

在单轴拉伸试验中得到的数据是以工程应变εn和工程应力σn表示的,为了准确描述大变形过程中截面面积的改变,需要使用真实应变εt和真实应力σt.两者之间的换算关系为

真实应变由塑性应变εp和弹性应变εe组成,塑性应变可由下式求得:

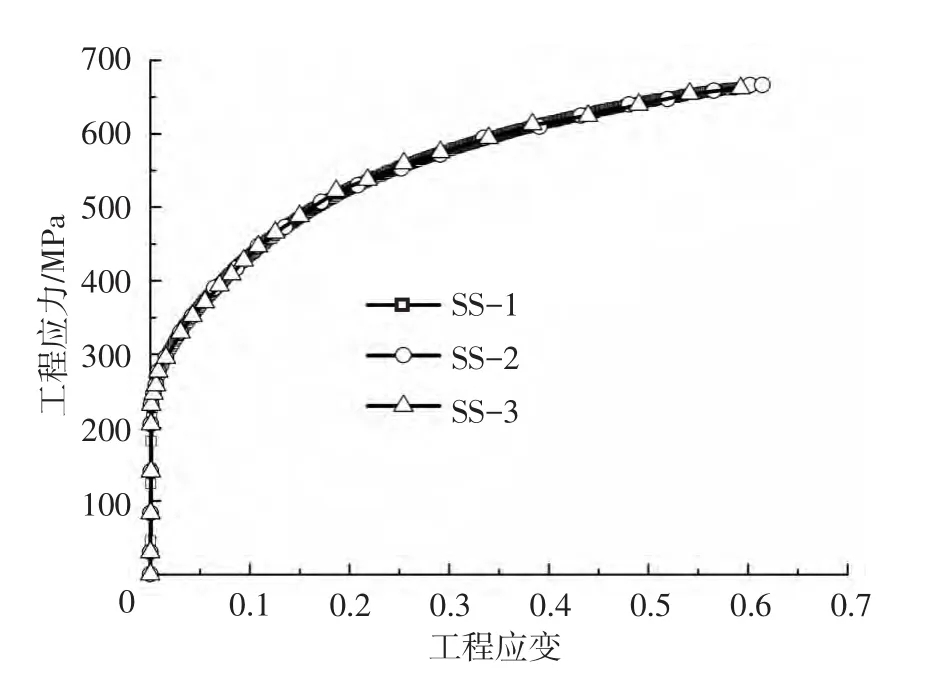

图4是光滑试件测得的工程应力-应变曲线.A304不锈钢应力-应变曲线没有明显屈服平台,但其塑性应变远高于建筑常用低碳钢和低合金钢,说明不锈钢具有更好的延性.

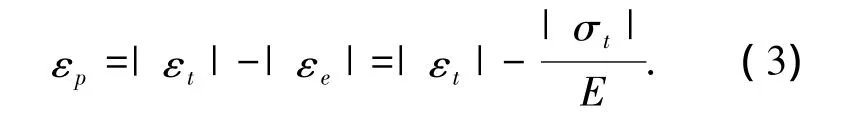

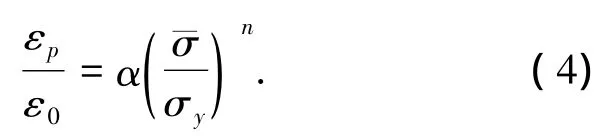

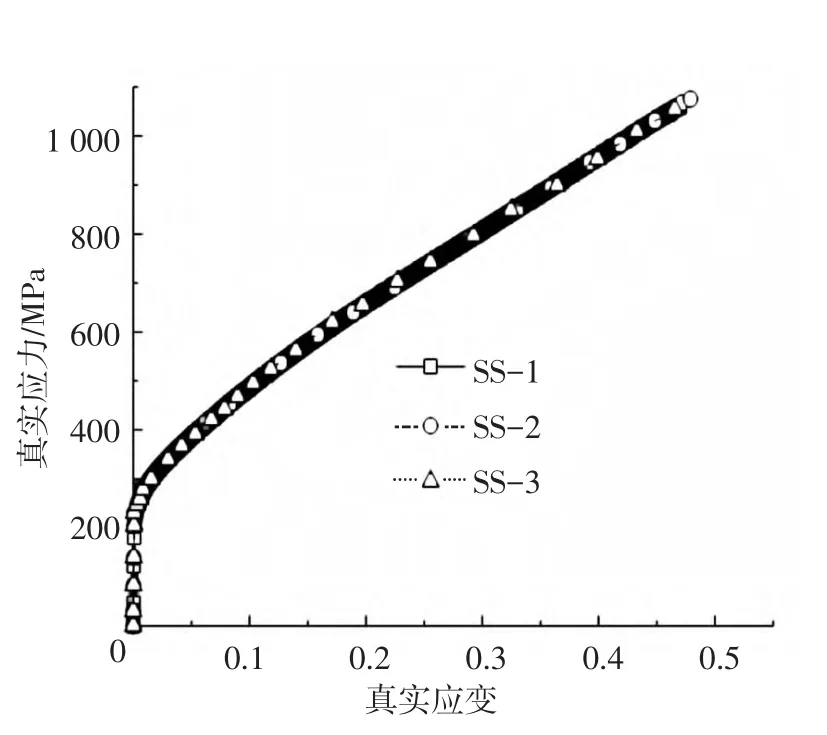

图5是根据图4曲线转换得到的真实应力-应变曲线.通常可采用Ramberg-Osgood曲线来描述该关系[15],即

式中:εp表示塑性应变,ε0表示屈服应变,¯σ表示流动应力,σy表示屈服应力,α和n分别为钢材的硬化系数和硬化指数.基于图5曲线,采用Origin软件可算得A304不锈钢的α和n值.

图4 工程应力-应变曲线

图5 真实应力-应变曲线

单向拉伸试验所得的钢材弹性模量E、屈服强度 fy、极限强度 fu、破坏应力 ful、弹性应变 ε0、强化系数α和强化指数n结果列于表3.值得注意的是,所测A304钢材屈服强度介于210~240 MPa,与国外规范规定值接近,但较文献[7]中冷加工管件材料屈服强度和极限强度小,这与每批钢材的化学成分、冶炼过程略有差异有关,同时亦与辊轧冷加工工艺有关,辊轧可使金属组织密实,且钢材经过冷加工后屈服强度有提高,因此,加工工艺不同时管件材料力学性能确实存在差异,本文虽选用16 mm厚热轧无缝管进行试验,材料强度没有显著变化,说明热轧不锈钢管加工工艺对中厚管钢材性能改变不大.

表3 材料基本性能

2.2 缺口圆棒试件试验结果

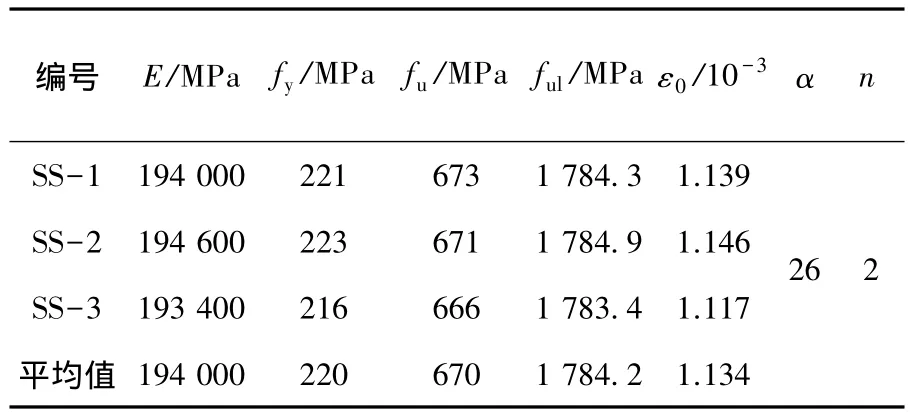

3种缺口圆棒试件测得的荷载位移曲线见图6.曲线下降段的斜率突变点为延性裂纹开展点,可以此作为依据来证明微观损伤模型对延性钢材裂纹开展的预测能力,并识别 A304材料损伤参数.

图6 缺口圆棒试件的荷载-位移曲线

2.3 试验现象

对于光滑试件,当纵向变形达到一定数值时,试件中间部分开始出现颈缩,直至最后断裂,断口呈杯口状;缺口试件变形则主要发生在缺口范围内,见图7.

图7 单向拉伸试件破坏模式

3 循环加载试验结果

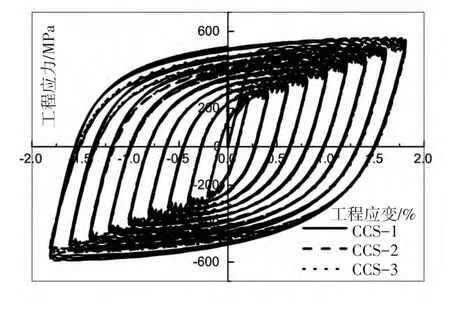

3.1 光滑圆棒循环加载试验

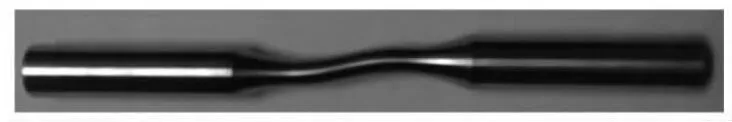

光滑试件在未达到断裂之前已发生失稳(图8),所以为防止引伸计破坏,试件失稳后即停止加载,改为单调拉伸直至试件断裂.

图8 光滑试件的失稳

图9 光滑试件滞回曲线

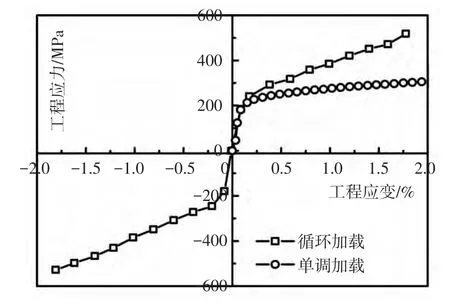

将循环骨架曲线与单向受拉时的应力-应变曲线一并列入图10.对比表明,循环荷载作用下钢材应力高于单轴受拉状态,在应变1.8%时,循环荷载较单向受拉时的应力提高了66.4%.因此,以单轴受拉应力-应变曲线识别出来的α、n等参数及材料损伤参数难以准确模拟钢材的滞回性能.

这些试验现象与文献[9]对奥氏体316的研究成果相符.

图10 循环加载骨架曲线与单调加载应力应变曲线对比

3.2 缺口圆棒试件循环加载试验结果

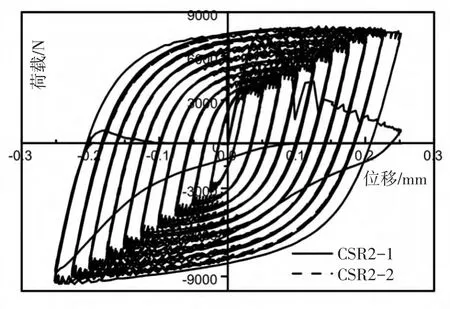

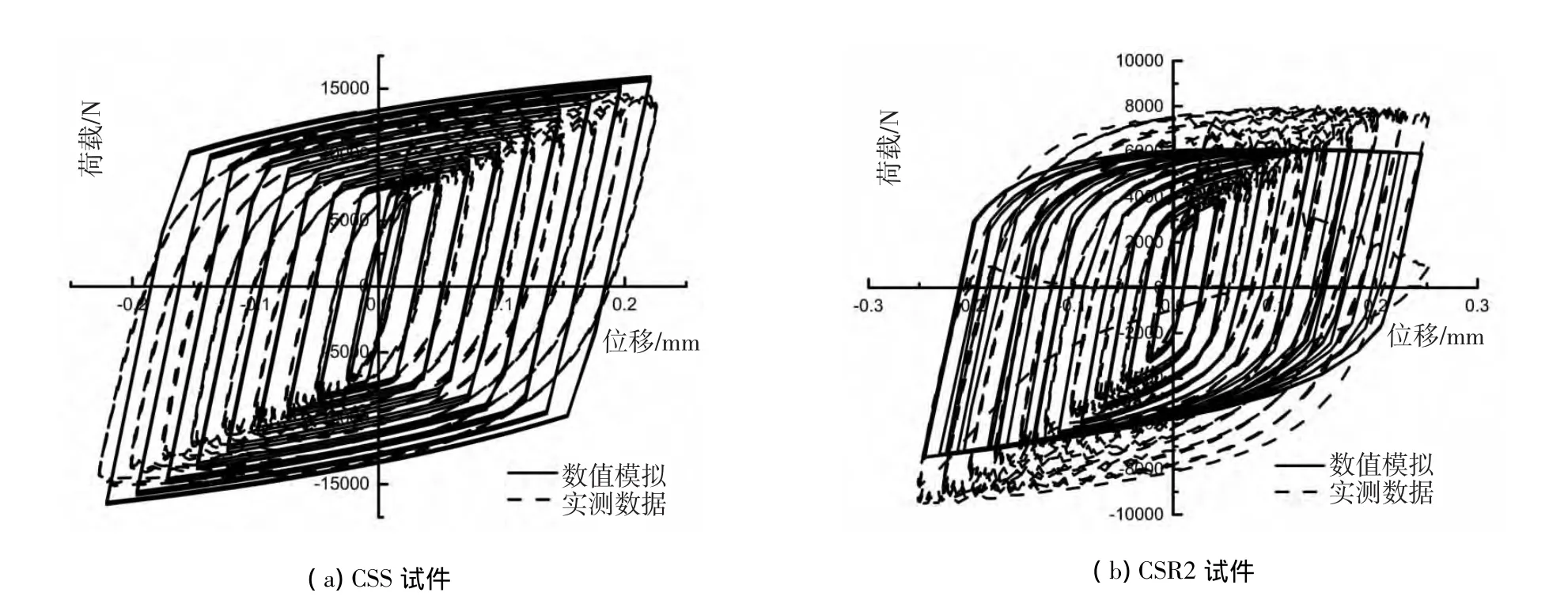

缺口试件在循环加载过程中未发生失稳,因而往复加载至断裂破坏,图11为其循环荷载下的滞回曲线.可看出,两个缺口试件滞回曲线和断裂点吻合良好,均在第10个循环断裂,且呈现材料强化特征,说明A304钢材在复杂应力作用下亦具有良好滞回耗能性能,但在破坏前一圈有明显的退化现象直至断裂,这对其断裂点预测具有重要意义.与图9对比,缺口试件滞回曲线具有明显不对称性,受压侧强化显著高于受拉侧,说明高应力三轴度试件在循环加载作用下,钢材的抗拉性能会有所削弱.

图11 缺口试件循环荷载下的滞回曲线

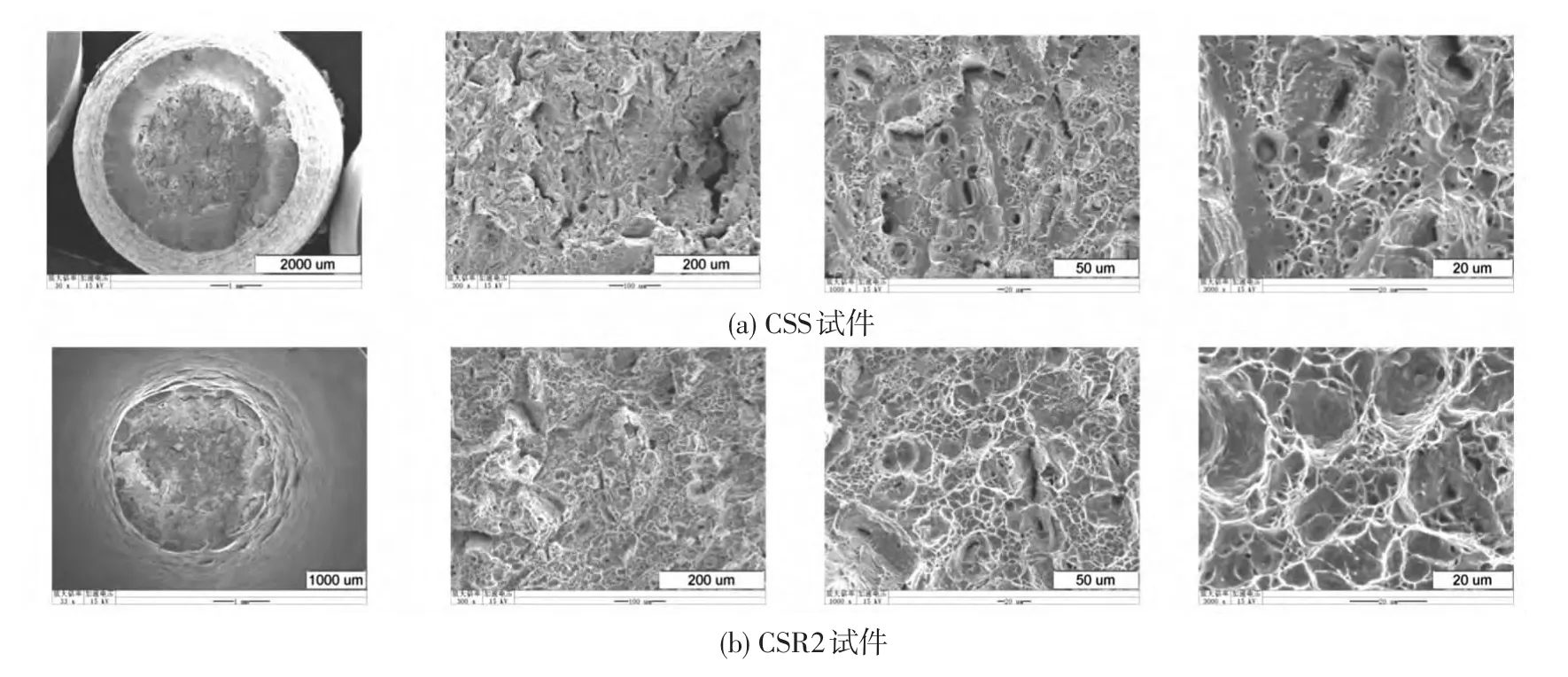

4 扫描电镜实验

对试件断口进行扫描电镜实验,观察其形貌特征,对比分析钢材在单向拉伸和循环加载下断口微观形态的区别.实验所用仪器为JSM-5800扫描电子显微镜.

4.1 单向拉伸试件断口扫描结果

图12分别为光滑试件和缺口半径2 mm的缺口试件断口观察结果.

根据微观损伤断裂理论,延性金属材料的破坏都是由内部杂质导致微孔洞的形核,微孔洞长大、聚合,从而产生裂缝[17].从断口的低倍照片(300倍)可以看出,断口由很多尺寸为 34~135 μm的长条形的沟壑和很小近似圆形小韧窝构成,并且截面比较平坦.从高倍照片可看出,近似圆形的小韧窝内部有第二相粒子存在,韧窝尺寸在1.5~22 μm,并且缺口半径减小,长条沟壑尺寸变化不大,韧窝尺寸有明显的增大.而通过与低合金钢断面[18]的对比可看出,不同钢材的微观破坏形态有很大区别,低合金钢的一次大韧窝呈圆形或椭圆形,而不锈钢的一次大韧窝呈长条形,说明两种材料孔洞聚合方式不同.

图12 单向拉伸试件的断口电镜扫描结果(18、300、1000和3000倍)

4.2 循环加载试件断口扫描结果

图13为循环荷载下光滑试件和缺口半径2 mm的缺口试件的断口观察结果.循环加载下的光滑试件(CSS)是失稳后单向拉伸至断裂,所以与单向拉伸试件有类似断口特点,但缺口试件是在循环加载下断裂,其断口相对平整,韧窝较浅.

图13 循环加载试件的断口电镜扫描结果(18、300、1000和3000倍)

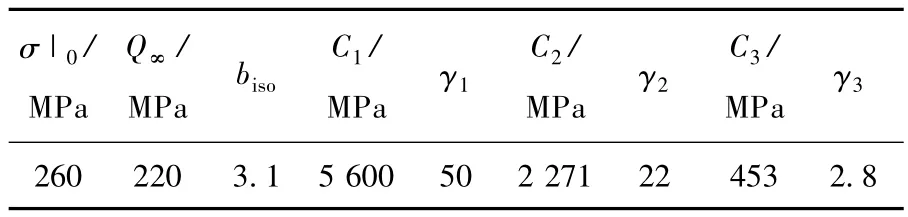

5 等向-随动混合强化参数

对钢构件、节点进行往复加载下的性能分析时,需要定义钢材的强化准则.鉴于3.1中试验结果,宜采用等向-随动混合强化材料模型进行A304钢材的数值模拟.参照ABAQUS帮助文件,利用光滑试件试验数据对A304不锈钢材循环强化参数进行标定,并辅以缺口试件实测滞回数据对其进行验证.所标定强化参数结果见表4,与试验数据的对比见图14.有限元曲线与试验曲线吻合较好,所得混合强化参数可用于精细化数值分析.

表4 A304钢材混合强化参数

图14 循环强化参数校核结果

6 结 论

1)通过单向拉伸试验得到A304热轧不锈钢管钢材弹性模量、屈服强度、极限强度、破坏应力、弹性应变、强化系数和强化指数等基本材料参数,证明热轧不锈钢管加工工艺对中厚钢管材料性能改变不大.

2)A304不锈钢在循环荷载作用下具有良好的强化效应和滞回耗能性能.虽有拉压不对称性,但在滞回和骨架曲线中体现不明显,在应变范围±2%之内,A304钢材滞回曲线呈现出等向强化特性,宜采用等向-随动混合强化材料模型对不锈钢构件或体系进行数值模拟.

3)循环荷载作用下A304钢材应力高于单轴受拉状态,在应变1.8%时,循环荷载应力较单向受拉应力提高了66.4%.因此,以单轴受拉应力-应变曲线识别出来的α、n等参数及材料损伤参数,难以准确模拟其滞回性能.

4)根据实测数据,标定A304热轧不锈钢管材料等向-随动混合强化参数,可用于其复杂应力状态下的滞回性能研究.

5)A304单向拉伸试件断口由很多尺寸34~135 μm的长条形沟壑和1.5~22 μm的近似圆形小韧窝构成,小韧窝内部有第二相粒子存在,并且随着应力三轴度的增加,长条形沟壑尺寸变化不大,韧窝尺寸有明显增大,其材料孔洞聚合方式异于普通低合金钢或低碳钢.

[1]郭亚军,郭丽娜.不锈钢在建筑领域中的应用[J].低温建筑技术,2012,34(2):125-126.

[2]EN 1993-1-4 Eurocode 3 Design of steel structures:Part 1.4,Generalrules:Supplementaryrulesfor stainless steels[S].Brussels:CEN,2006.

[3]SEI/ASCE 8-02 Specification for Cold-Formed Stainless Steel Structural Members[S].Reston:American Society of Civil Engineers,2002.

[4]AS/NZS 4673 Cold-Formed Stainless Steel Structures[S].Sydeney:Australian/NewZealand Standards,2001.

[5]The Steel Construction Institute.Design manual for structural stainless steel[M].Oxford:Euro Inox and The Steel Construction Institute,2006.

[6]朱浩川,姚谏.不锈钢材料的应力-应变模型[J].空间结构,2011,17(3):62-68.

[7]郑宝锋,舒赣平,沈晓明.不锈钢材料常温力学性能试验研究[J].钢结构,2011,26(5):1-6.

[8]舒赣平,郑宝锋,沈晓明.不锈钢轴心受压构件稳定承载能力计算方法研究[J].工业建筑,2012,42(5):21-28.

[9]王元清,常婷,石永久.循环荷载下奥氏体不锈钢的本构关系试验研究[J].东南大学学报:自然科学版,2012,42(6):1175-1179.

[10]王元清,袁焕鑫,石永久,等.不锈钢结构构件稳定性的研究进展[J].工业建筑,2012,42(5):1-11.

[11]NIP K H,GARDNER L,DAVIES C M,et al.Extremely low cycle fatigue tests on structural carbon steel and stainless steel[J].Journal of Constructional Steel Research,2010,66(1):96-110.

[12]YE D,MATSUOKA S,NAGASHIMA N,et al.The low-cycle fatigue,deformation and final fracture behaviour of an austenitic stainless steel[J].Materials Science and Engineering:A,2006,415(1/2):104-117.

[13]ROYA S C,GOYALB S,SANDHYAB R,et al.Low cycle fatigue life prediction of 316 L(N)stainless steel based on cyclic elasto-plastic response[J].Nuclear Engineering and Design,2012,253(12):219-225.

[14]HONG S G,LEE S B.The tensile and low-cycle fatigue behavior of cold worked 316L stainless steel:influence of dynamic strain aging[J].International Journal of Fatigue,2004,26(8):899-910.

[15]CHEN Yu.Finite element modeling of ductile tearing in pipeline steels using a micromechanical damage model[D].Canada:University of Waterloo,2004.

[16]CHABOCHE J L.Time-independent constitutive theories forcyclic plasticity[J].InternationalJournalof Plasticity,1986,2(2):149-188.

[17]KOPLIKJ, NEEDLEMANA.Voidgrowthand coalescence in porous plastic solids[J].International Journal of Solids and Structures,1988,24(8):835-853.

[18]LIAO Fangfang,WANG Wei,CHEN Yiyi.Parameter calibrations and application of micromechanical fracture models of structural steels[J].Structural Engineering and Mechanics,2012,42(2):153-174.

Mechanics properties of hot-rolled seamless Austenitic 304 stainless steel pipe

XING Jihui,SHI Yijian,WU Chao,YANG Qingshan

(School of Civil Engineering,Beijing Jiaotong University,100044 Beijing,China)

To study the material behaviors of hot-rolled circle hollow austenitic 304 stainless steel members applied widely in large-span roofs,both smooth and notched round specimens were cut from Φ216×16 mm tubes and tested under monotonic tensile and cyclic axial loadings.Stress-strain curves were obtained to determine basic material parameters as well as load-displacement hysteretic responses and skeleton curves.In addition,fracture micromorphology of the specimens was observed.It is shown that the properties of middle thick austenitic 304 stainless steel are not significantly influenced by hot-rolled forming process.The stainless steel exhibits extensive strain-hardening and higher energy dissipation capabilities under cyclic loadings.As a result,kinematic-isotropic composite hardening material model should be adopted to simulate nonlinear response of this material.Cyclic hardening material parameters are calibrated by test results and used well in the numerical simulations.However,the fracture micromorphology characteristic of the stainless steel is quite different from that of low alloy or carbon steel.

hot-rolled circle hollow section member;monotonic tension;cyclic loading;material parameter;fracture micromorphology characteristic

TU391

A

0367-6234(2014)02-0078-07

2013-04-30.

国家自然科学基金资助项目(51278036);中国铁路总公司科技研发计划项目(2013T002-A-2);中央高校基本科研业务费专项资金资助项目(2010JBZ011).

邢佶慧(1975—),女,博士,副教授;

杨庆山(1968—),男,博士生导师,长江学者特聘教授.

邢佶慧,jhxing@bjtu.edu.cn.

(编辑 赵丽莹)