中、低碳消失模铸钢件表面增碳规律初探

段平昌,刘 浩

(1.中建材集团凯盛重工有限公司,安徽淮南 232058;2.安徽中兴华汉机械有限公司,安徽淮南 232100)

被铸造行业权威人士称为“21世纪的绿色铸造技术”的消失模铸造技术,是一项具有广阔发展前景的铸造新技术新工艺。其铸件表面光洁、尺寸精确、生产工艺简单,因在负压下浇注成形而组织致密,无传统铸件的分型面痕迹和飞边。但其也有不足之处,其中,消失模铸钢件的表面增碳问题就一直困扰着广大消失模铸造工程技术人员,成为业内专家不断探索研究的一个热点问题[1~4]。由于低碳铸钢件的表面增碳,致使铸件的断面收缩率和伸长率降低,塑性、韧性和焊接性能变差,硬度增加,给铸件机械加工带来困难,造成废品率上升[5],这些都严重制约了消失模铸造技术的发展和应用。所以认识和了解消失模铸钢件表面增碳的原因和规律,探讨消失模铸钢件表面增碳的影响因素,进而在实际生产中有的放矢地加以控制,不断提高消失模铸钢件的产品质量和企业效益,这是我们必须要面对和解决的问题。

1 化学成分分析方法、实验材料和铸造成形工艺

本文进行化学成分分析采用的方法为非水滴定法和气体容量法两种方法加以对照,取样方法为用钢水拍取薄片和从铸件的不同部位表面钻取钻屑。试验材料为汽车、工程机械、煤矿机械和破碎机械用消失模铸钢件及中频感应电炉熔炼的钢水,材质为w(C)<0.65%的铸造碳钢和低合金钢,其中有形状较复杂和壁厚较大的铸件,也有形状相对简单的板类和筒状铸件。所用模样材料为聚苯乙烯(EPS),模样密度为 18 kg·m-3~20 kg·m-3,模样由预发的EPS泡沫塑料颗粒用自动成型机成型和用EPS塑料板材切割后组合粘接成型,模样经涂覆涂料、烘干后,埋入干砂中造型,在负压下用高温钢水快速浇注成铸件。

2 中、低碳消失模铸钢件不同部位的表面增碳情况探析

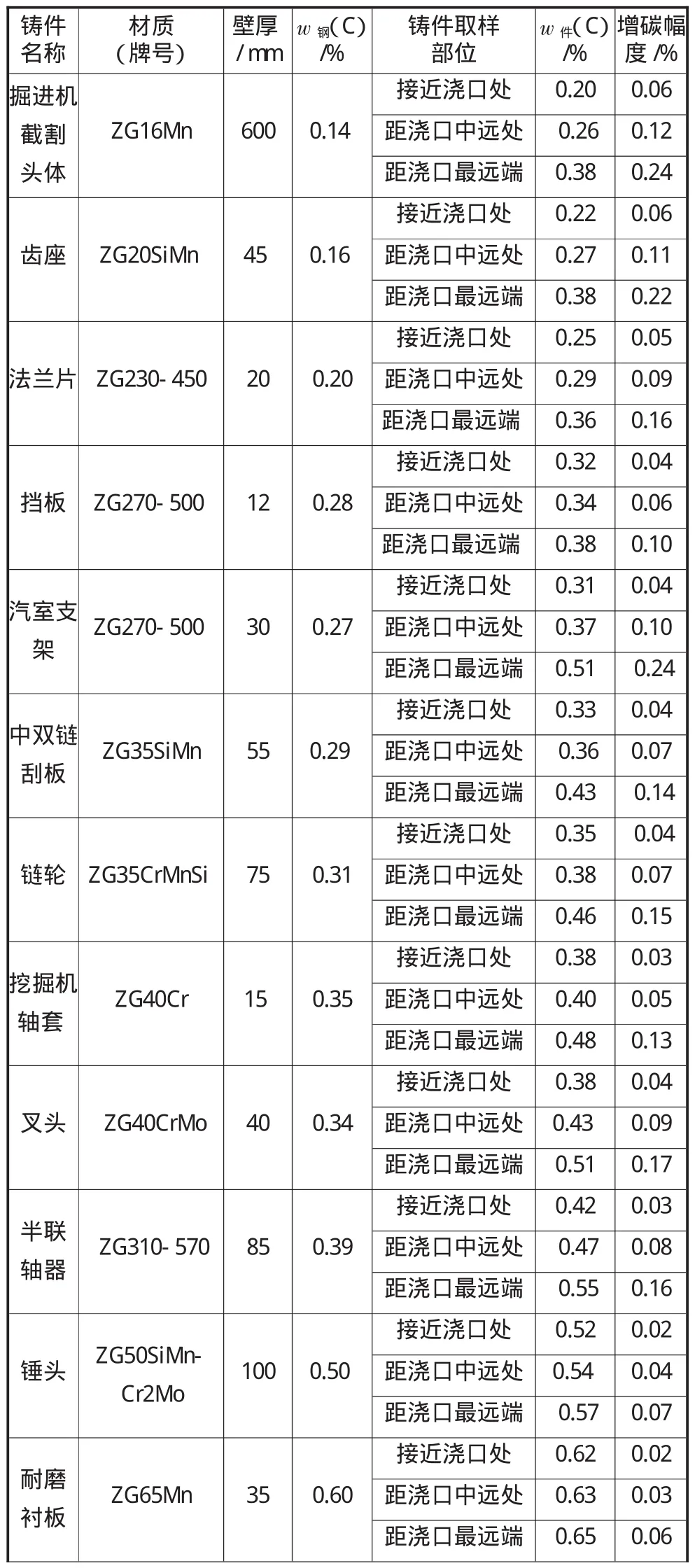

对w(C)<0.65%的不同材质消失模铸钢件不同部位的表面增碳情况进行检测的结果见表1,因试验采用非水滴定法和气体容量法分别对同一试样加以对照测定的碳值几乎相同,故表1中未将对照数据一一列出。表1中w钢(C)是指已加合金调整成分即将浇注的钢水中碳的质量分数。w件(C)为铸件中碳的质量分数,表1中一些铸件的EPS泡沫模大于35 mm的厚壁部分采用了空心结构。

表1 不同材质消失模铸钢件的表面增碳情况

从铸件实体取样位置、钢水和铸件不同部位表面的碳的质量分数检测结果可以看出:

1)不同铸件的表面增碳情况不同,同一铸件的不同部位增碳情况也不同,存在着增碳不均匀性。

2)同一铸件钢水充型末端(距浇口位置最远端)的增碳幅度显著高于浇口处的增碳幅度,二者相差较大。铸件表面含碳量从浇口处→距浇口中远处→距浇口最远端逐步递增。

3)钢水碳含量越低,铸件表面增碳幅度越大;钢水碳含量越高,铸件表面增碳幅度越小。

4)形状较复杂和壁厚尺寸较大的铸件的表面增碳幅度较大,不均匀性增强。

5)形状简单或壁厚尺寸较小的铸件表面增碳幅度较小,且不同部位的增碳幅度变化不大。

3 消失模铸钢件的表面增碳原因、影响因素及控制措施

消失模铸钢件之所以会产生表面增碳现象,是因为消失模铸造采用的模样材料是EPS泡沫塑料。随着高温钢水从浇口进入铸型,EPS泡沫模在高温钢水的作用下发生裂解、分解,产生大量气体和液相的碳氢化合物及部分游离态的碳,形成碳源。这些不断增多的泡沫模热解产物被钢水从浇口处向距浇口最远端逐步前推,并且未气化的泡沫模热解产物也在被挤向铸型时积聚附着在涂料层内壁,与铸件紧贴在一起。在整个浇注过程中,进入型内的钢水始终与泡沫模热解产物“亲密”接触,一部分碳便向钢水中扩散,从而造成了铸件表面增碳。进入型内的钢水同泡沫模热解产物接触作用时间越长,接触面积越大;泡沫模热解产物越多,浓度越大,增碳就越严重。这就解释了为什么铸件在钢水充型末端和钢水汇流处的表面增碳幅度较大;沿钢水充填方向,越远离浇口,表面增碳越显著;越接近浇口,表面增碳幅度越小。所以,对于不同铸件,浇口位置的选择十分重要,它决定了钢水的引入位置和泡沫模热解产物的流向,也就是说,它可以决定铸件的某些部位的含碳量和增碳幅度。

在消失模铸造中,涂料层是泡沫模热解产物排出铸型的必过之关,因此,铸件的结构对表面增碳的幅度和均匀性影响很大。象板类铸件那样形状简单的铸件,因为钢水易于充型,泡沫模热解产物易于排出,与钢水接触作用时间短,泡沫模热解产物在铸型不同部位的排出速度也相近,所以整个铸件表面增碳幅度差异不大;而形状较复杂的铸件,因其在不同部位的进型钢水的流动速度有差别,进型钢水与泡沫模热解产物的接触面积也有差别,故而造成铸件表面增碳很不均匀;外形尺寸较大的厚壁铸件,因其所用模样材料的质量较大,则泡沫模热解产物相应增多,进型钢水与泡沫模热解产物的接触面积也相应增大,加之厚大铸件的凝固速度较慢,钢水与热解产物接触作用时间相应增长,所以铸件的表面增碳幅度也较大且不均匀。另外,铸件的比表面积越大,对于泡沫模热解产物顺利通过涂料层排出铸型越有利,能不同程度地降低增碳幅度。由此可见,铸件的形状越简单,壁厚越小,比表面积越大,其表面增碳幅度越小,均匀性也越好。

对于低碳消失模铸钢件,因浇注钢水的碳含量很低,而EPS泡沫模热解产物的碳含量却很高,二者存在巨大的碳浓度梯度差。钢水的碳含量越低,碳浓度差就越大,其增碳倾向就越强烈,所以低碳消失模铸钢件的相对表面增碳更加严重。而当钢水碳含量增加时,二者间的碳浓度差减小,碳的扩散动力学条件不足,向钢水中扩散变得困难,故相对增碳幅度变小。有资料报道,当碳含量超过0.45%时,增碳幅度很小。

基于以上种种因素,结合实际生产情况,作者认为可采取以下措施控制铸件表面增碳:

3.3.4 硫酸核糖霉素硫酸盐含量与酸碱度结果相关性分析 将所测19批次样品的pH值与硫酸盐含量(HPLC-ELSD法)进行数据拟合,结果为y=-4.364 6x+52.579 4(r=0.94,其中 y 为硫酸盐含量(%),x 为 pH 值,6.0≤x≤8.0)。结果表明,硫酸盐含量与酸碱度结果呈显著负相关,硫酸盐含量在17.66%~26.39%范围内和溶液酸碱度存在线性关系,此时分子式中对应的硫酸数量n值的范围为1.0~1.7。可见酸碱度可以达到控制硫酸盐含量的目的,《中国药典》标准项目的设置有一定合理性。

1)中频炉熔炼铸钢,应对不同碳含量的碳钢及合金钢废钢严格分类管理使用,以保证熔炼配料的材质成分符合工艺技术要求。

2)对于特定的铸件,在保证泡沫模强度的前提下,应选用密度和碳含量较小的模样材料,如共聚材料,以控制泡沫模热解产物的含碳量[6]。

3)要设法阻止泡沫模热解产物固态游离碳的形成;可向预发前的EPS珠粒中添加适量氧化剂,在高温下能实现泡沫模热解产物的去碳,有效降低铸件的增碳幅度,甚至不增碳[7-8]。

4)增强涂料和造型干砂的透气性,适当地增大真空度,可加速泡沫模热解产物排出铸型。当型砂粒度在20目/40目时,浇注时真空度应以0.04 MPa~0.05 MPa为宜。

5)对于厚壁铸件,在保证泡沫模强度的前提下,将模样的厚壁部分设计成空心结构,减小泡沫模的质量,控制泡沫模热解产物的增多。

6)应选用碳含量低的泡沫模粘接胶,并控制粘接时的用胶量,粘接面要尽量少且平整光滑。

7)对于不同的铸件,应设计合理的浇注系统,选择正确的浇注工艺,适当地提高浇注温度,可有效地抑制铸件的增碳幅度。对于低碳消失模铸钢件,可选用底注方式,在易增碳部位安放一个小集渣冒口,使泡沫模热解产物上浮进入集渣冒口中。对于高大的铸件,应尽量采用分散多层浇道设计,避免浇道过于集中。

4 结 语

在实际生产中,造成消失模铸钢件表面增碳的影响因素往往很多,不可能靠单独的调整某一种因素和参数就能解决问题,而是要把上述措施综合起来考虑,并结合实际生产情况,反复摸索制定出最佳方案,以最大程度地减少中、低碳消失模铸钢件的表面增碳。随着消失模铸造技术的不断发展,相信人们对于消失模铸钢件的表面增碳规律会有更加深入地认识,最终会彻底消除消失模铸钢件的表面增碳现象,为消失模铸造技术拓展出更大的发展空间。

[1]苏继勇,贾柏林,高源江.消失模生产低碳铸钢件的生产操作与控制措施[J].铸造设备与工艺,2009(5):6-8.

[2]王中柯.气化模铸钢件表面增碳对力学性能影响的研究[J].铸特种造及有色合金,1999(3):19-21.

[3]徐雪霞,白秉哲,方鸿生.消失模贝氏体耐磨铸钢表面增碳问题[J].铸特种造及有色合金,2008(7):538-541.

[4]刘玉满.消失模先烧后浇空壳铸造消除碳缺陷[J].铸造技术,2008(9):1241-1243.

[5]黄乃瑜,叶升平,樊自田.消失模铸造原理及质量控制[M].武汉:华中科技大学出版社,2004.

[6]章舟.消失模铸造生产及应用实例[M].北京:化学工业出版社,2007.

[7]陈杰,谌征,陈胜.消失模铸造去碳因素法防止铸钢增碳[J].铸造技术,2009(8):1032.

[8]秦国治,马纪红,阎喜红.应用消失模铸造工艺生产煤机柱窝铸钢件的工艺[J].铸造设备与工艺,2010(3):26.