煤气风机的故障诊断及动平衡处理

麻玉东

(宝钢集团八钢公司 乌鲁木齐 830022)

煤气风机的故障诊断及动平衡处理

麻玉东

(宝钢集团八钢公司 乌鲁木齐 830022)

通过介绍八钢能源中心煤气风机的故障诊断及现场动平衡校验过程,对风机出现的特殊频谱图进行分析,及平衡校验过程中的试配重选择、影响系数法数学矢量图应用,最后与实际检修后的结果进行验证,以说明此类风机的故障特性和更好的理解现场动平衡技术的理论,为以后风机检修及动平衡校验过程中出现的各项复杂问题的方案制定提供依据和参考。

煤气风机 故障诊断 现场动平衡 试配重

1 前言

八钢能源中心动调的煤气风机主要负责为各分厂提供燃烧煤气,用于锅炉燃烧、钢材切割及钢水冶炼等生产主线。能源中心动调共有此类风机6台,此次选用的为2~3#风机。电机型号YB450S2-2,功率355 kW,转速为2 980 r/min;偶合器为调速型液力偶合器,调速范围为1 700~2 920 r/min;风机转子D700-11,叶轮质量300 kg,最高转速2 920 r/min。设备结构分布,见图1。设备自投产以来,运行平稳,各项参数正常。2013年10月,风机轴承振动值逐渐上升,已达到机组报警值,由于该风机介质为煤气,须严格控制振动幅值,故针对风机进行周期监测,分析故障原因,准备实施检修。

图1 煤气风机测点分布图

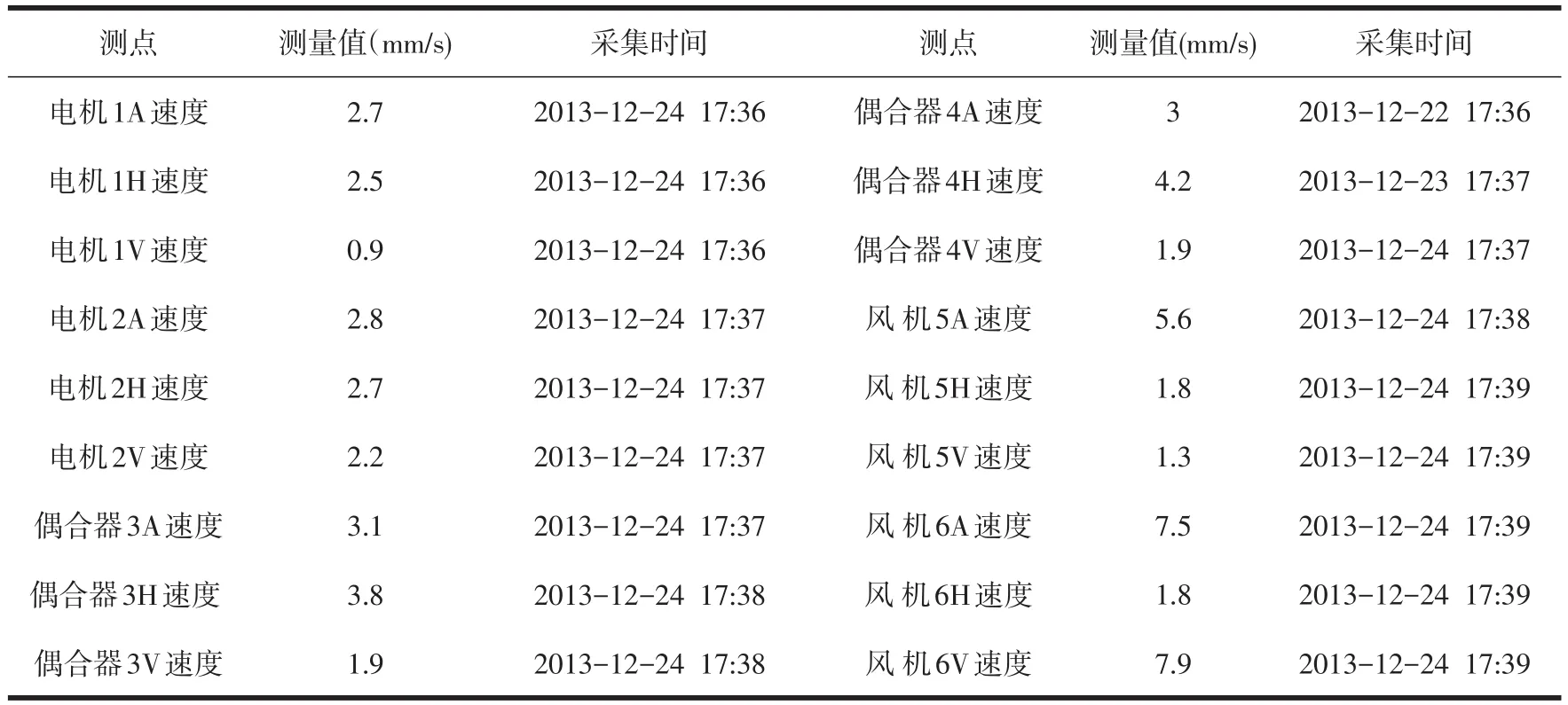

表1 煤气风机检修前各测点振动幅值

2 故障诊断分析

由表1可知,电机和偶合器各测点振动幅值都在设备正常运行标准范围(4.5 mm/s)以内,主要以风机自由端(6号点)轴向和垂直振动幅值超标。接着将通过分析风机的故障频率(图2和图3),来做出最终判断。

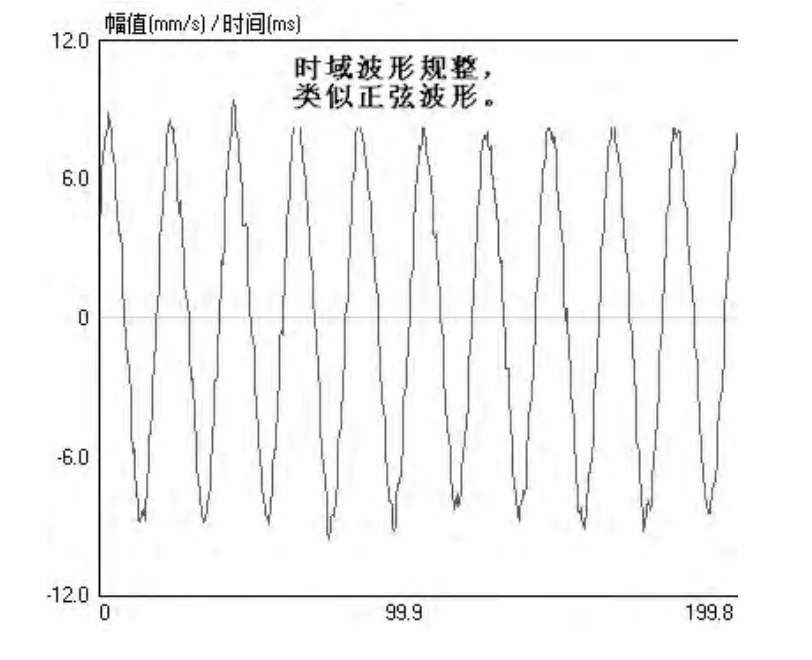

由风机自由端(6号点)垂直方向的频谱图和时域波形,其振动幅值的最大值出现在频率47.5 Hz,也就是风机的转动频率,且其它倍频不明显,同时在时域波形中,波形规整,类似于正弦波形。初步诊断为风机叶轮不平衡或基础强度不够。

图2 风机自由端(6V)频谱图

图3 风机自由端(6V)时域波形

转子不平衡常见频谱图和时域波形都与图2、图3相似,但常以水平方向振动最明显。此风机为悬臂风机,轴向方向较大可以理解,但查看表1发现其主要是垂直方向振动最大,轴向次之,而水平方向却在正常范围,这一特征给设备故障诊断带来了一些疑问。通过测量其底座位移,发现数据与其轴承座位移量相近。随后停机对风机底座进行加固,焊接加强筋,并对风机底座及外壳中分面螺栓进行坚固,后再次开机到工作转速,振动幅值下降了1.2 mm/s,效果不明显,故排除底座强度不够的原因。

通过总结该类风机的历史维护经验,最终判断风机振动报警是由其叶轮动不平衡故障引起。停机对风机叶轮表面进行清理,同时安排技术人员准备进行叶轮动平衡校验。

3 现场动平衡校验

由于年末生产需求,不能安排充裕时间进行风机转子离线动平衡校验,只好考虑对风机进行现场动平衡校验。在充分保证安全的前提下,用眼镜阀隔断风机进出口煤气,并按相关工艺要求对管道用空气进行吹扫置换,煤气浓度检测合格后方可作业。

对设备进行现场动平衡校验,当前动平衡理论已经相当成熟,现代动平衡仪普遍采用影响系数法,又称测相平衡法,其步骤为(以单面平衡为例):①首先测转频的振幅和相位;②加试重;③测取加试重后的振幅和相位;④计算出应加的重量和位置。下面着重对配重计算及相位确定两个关键点进行说明。

3.1 选择试配

⑴试配重是在现场动平衡中临时加在转子校正平面上的配重,用来确定不平衡和振动的关系。试配重选择十分关键,不仅关系现场动平衡工作的顺利进行,而且直接关系到动平衡校验的成功与否。

试配重过小,角度及振动影响不明显,显示的各项参数可信度不高,导致校重配重计算的误差;试配重过大,可能导致不可接受的不平衡振动,使转子难以达到平衡转速并安全运行,就算达到,也可能会导致后续仪器显示出来的实际配重较小。

⑵试配重的大小与转子质量、加重半径及平衡转速有关,计算公式:

式中:M为转子的质量(300 kg);n为转子转速(2 920 r/min);R为转子加重位置的半径(630 mm)。

代入相关数据计算,试配重为5.03 g

式中:M为转子的质量(300 kg);Α0为原始振动幅值(81 μm);g为重力加速度(9.81 m/s2);ω为转子角速度(rad/s);R为转子加重位置的半径(0.63 mm);S为灵敏系数取100(经验数值100~300),代入计算公式,试配重为40 g。

现场实际操作中,综合考虑,最终此次试配重选用32 g。试配重加固后,启动设备。①发现振动幅值由81 μm下降到70 μm。振动幅值变化率为13.6,超过10%;②振动相位由初始的124°到103°,变换角度为21°,>15°,(两者满足其一即可)说明试配重选择符合要求。

3.2 相位确定

⑴相位通常是指振动信号上某点与转轴上某一标记之间的相位差。目前,国内、外比较通用的相位定义是标准脉冲信号前沿导前振动信号第一个正峰值的角度,即脉冲信号在前,振动信号正峰值在后。试配重相位的选择原则上无明确规定,需技术人员凭相关经验进行选择。

⑵配重相位确定的基本步骤:首先,转子不加重,启动转子至工作转速,测量转子轴承或转轴处的原始振幅值和相位,其矢量用A0(81μm)表示。将试重m加至转子上,然后重新启动至与第1次相同的转速时,测量加试重后的振动和相位,其矢量用A1(70 μm)表示。则转子上应加平衡重量Q为:

式中:A01为加重效应,表示转子上加了试重m所产生的振动矢量。

由图4可知,要平衡A0,必须把A01移动ɑ角,即把试重m移动ɑ角,而m的移动方向则由平衡仪测量振动相位原理来决定。若平衡仪振动相位读数减小表示不平衡方向超前,则m需顺转向移动ɑ角,才能平衡A0。

3.3 效果验证

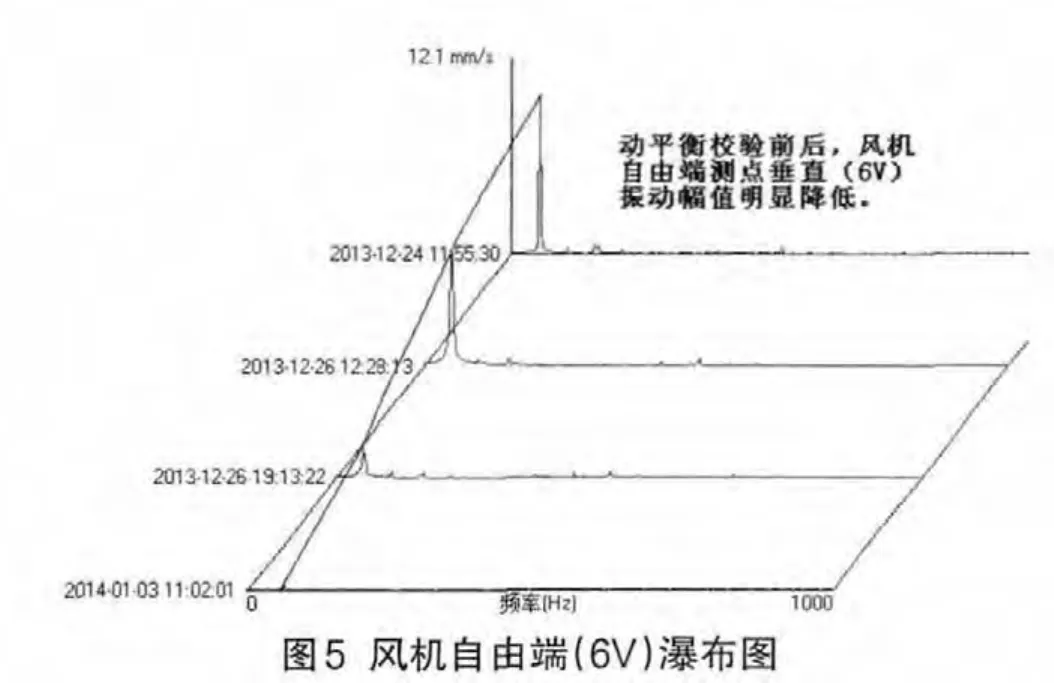

通过现场动平衡校正,最终将配重65 g放置在12°(仪器显示72 g/55°,相对于试配重),设备振动幅值明显下降,达到了良好状态,现场动平衡效果见表2。通过后期对设备振动数据监测,发现与检修前数据对比,图5中明显看出振动幅值大幅下降,尤其是6号测点有垂直和轴向振动幅值都降到2.5 mm/s以内,且风机已达到最高转速,充分证明此次现场动平衡校验效果良好。

表2 平衡后风机前后轴承振动数据

4 结语

⑶将数学矢量线性特性充分应用到影响系数法实践过程中,可为现场动平衡校验提供理论依据,简化校验过程中出现复杂问题。

以上现场实践数据及经验,可供大家参考,以更好的诊断相似设备故障。

⑴现场动平衡必须先判断设备为不平衡故障,而此类煤气风机的水平振动小,垂直和轴向却振动大,为不常见故障特征,给设备诊断带来了一定难度。

⑵现场动平衡校验中试配重选择必须满足:加重前后振动幅值变化率超过10%或振动相位变化>15°。

[1]杨国安.转子动平衡实用技术.中国石化出版社,2012.

[2]林英志.设备状态监测与故障诊断技术[M].北京:北京大学出版社,2007.

[3]韩捷.旋转设备故障机理及诊断技术[M].北京:机械工业出版社,1997.

[4]安胜利,杨黎明.转子现场动平衡技术[M].北京:国防工业出版社,2007.

[5]邵泽波,王海波.风机维修手册.机械工业出版社,2010.

[6]宾光富,赵庆亮,等.基于影响系数和滞后角的相位测定含义分析法[J].振动、测试与诊断,2012,32(3):380-383.

收稿:2013-12-24