金属锂电解槽热平衡计算

陈悦娣

(新疆昊鑫锂开发有限公司 乌鲁木齐 830006)

金属锂电解槽热平衡计算

陈悦娣

(新疆昊鑫锂开发有限公司 乌鲁木齐 830006)

通过细致的计算,对金属锂电解过程中,电解槽获得的电能和损失的热量进行了详细分析,并完成了金属锂电解槽热平衡计算。通过电解槽热损失及热平衡计算,可以为金属锂生产企业分析电能消耗的原因、采取有效措施提高电流效率提供依据,也可为锂冶炼厂的电解槽设计提供参考。

金属锂 电解槽 热量 计算

1 前言

目前,工业生产金属锂最普遍的方法为氯化锂-氯化钾熔盐电解法,以熔融的氯化锂和氯化钾作为原料,在420℃温度下电解,阳极析出氯气并进行吸收处理后达标排放,阴极析出的金属锂导出后铸锭得到金属锂。生产金属锂的主要设备为电解槽,以石墨为阳极,铁板为阴极。

用电成本是电解金属锂生产成本中除氯化锂原料以外所占比例最大的部分,对电解过程电能的消耗进行系统分析,可以帮助我们对做无用功的电能消耗进行有效控制,减少能量损失、提高电流效率,从而降低电解金属锂的生产成本。

2 计算前的准备

⑴以18 000 A电解槽槽型为例(实际生产电流为15 000 A),时间按每小时计算。

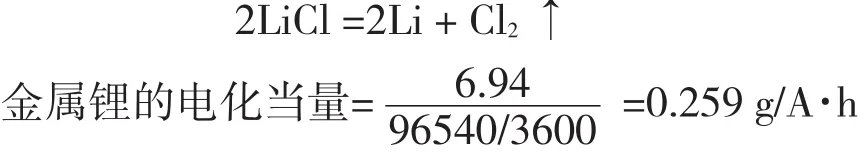

⑵氯化锂熔盐电解生产金属锂的反应方程式:

金属锂的产能=0.259×15 000=3 885 g(或560 mol)

氯气产能=280 mol

氯化锂的消耗量=560 mol

⑶氯化锂的熔点为605℃,氯化钾的熔点为770℃,氯化锂和氯化钾的共熔点为420℃[1](实际生产中,电解槽中电解质温度控制在420℃~440℃)。

⑷阴阳极有效面积(阴阳极直对部分的面积):

⑸电流密度:

①电极电流强度I=15 000/4=3 750 A

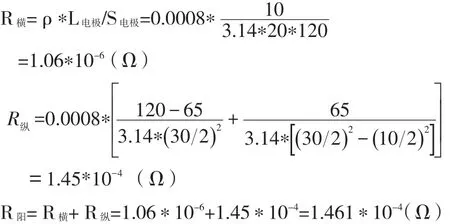

⑹电阻:

①阳极电阻:

阳极为石墨,电阻率ρ=0.0008(Ω·cm2/cm)

②阴极电阻:

阴极为铸铁结构(含碳量0.45%),导电率ρ0=0.143(Ω·mm2/m)

⑺计算过程中的Cp、△H、S等热力学数据见[2]。

⑻耐火砖的导热系数为0.6 kcal/m2·h·℃、钢板的导热系数为39 kcal/m2·h·℃、石棉瓦的导热系数为0.1 kcal/m2·h·℃、石墨的导热系数为4.21 kcal/m2·h·℃[3]。

3 电解槽获得总热量的计算

3.1 槽体电压

包括分解电压、阳极棒电压降、阴极电压降、阳极棒与阴极托盘间电压降、电解质电压降5个部分。

(1)分解电压E分解=3.722(V)[4],所做的功为有用功(为电解反应提供电能):

产生的热量:Q=U∗I∗t=3.722∗15 000∗3 600∗0.24/1000=48237.1(kcal)

(2)做无用功的电压包括:

①阳极棒电压降:

②阴极电压降:

③阳极棒与阴极托盘间电压降:0.1(V)

④电解质电压降:ρ=1/1.57=0.637 Ω-1cm-1

做无用功的总压降U=E++E-+0.1+E电解质=0.548+0.124+0.1+1.789=2.561(V)

产生的热量:Q=U∗I∗t=2.561∗15 000∗3 600∗0.24/1000=33190.6(kcal)

4 电解槽损失热量的计算

⑴电解产生的金属锂从电解槽移走,带走的热量由3个部分组成:

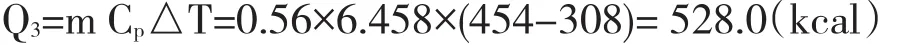

①液态金属锂从420℃降至181℃,损失的热量:

②181℃(454 K)温度下,液态金属锂变为固态金属锂,发生相变释放的热量:

③固态金属锂从181℃降至35℃(操作间的室内温度),释放的热量:金属锂带走的总热量=Q1+Q2+Q3=950.3+397.6+528.0=1875.9 kcal

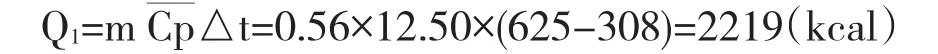

⑵熔融氯化锂消耗的热量由3个部分组成:

①固态氯化锂从t=35℃(308K)升至t=352℃(625K),吸收的热量:

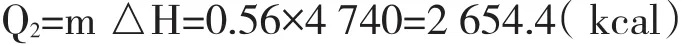

②在352℃温度下,固态氯化锂变为液态氯化锂,发生相变吸收的热量:

③液态氯化锂从352℃(625 K)升至420℃(693 K),吸收的热量:

熔融氯化锂吸收的总热量=Q1+Q2+Q3=2 219+2 654.4+611.2=5 484.6(kcal)

⑶氯气带走的热量:电解过程产生的氯气从烟道排出时带走的热量:

⑷电解反应补偿束缚能吸收的热量:

2 LiCl=2Li+Cl2(电解质温度420℃,即T=693 K)电解反应的熵变计算:

补偿束缚能消耗的热量Q=m∗T∗S电解反应=0.28∗693∗29.44=5712.53(kcal)

⑸槽体热损失[5]:

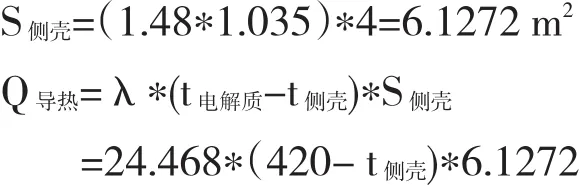

①上槽侧壳:钢板厚32 mm、耐火砖厚120 mm、石棉瓦厚5 mm。

A.热传导计算:

计算出上槽侧壳导热系数:3.9934(kcal/m2·h·℃)

B.热对流和热辐射:

对于绝对黑体C=4.96,砖与砖C=3.5-3.9[3]

绘制槽体导热与槽壳温度关系曲线,绘制对流辐射热与槽壳温度关系曲线,两条直线的交点为:t侧壳=122℃,对应 Q对流+Q辐射=Q导热=7 291.368 kcal。即上槽壳热损失:7 291.368 kcal。

(2)下槽侧壳:钢板厚32 mm、耐火砖厚356 mm、石棉瓦厚5 mm。

计算下槽壳导热系数:1.5524(kcal/m2·h·℃)

绘制温度与对槽体导热、温度与对流辐射热的关系曲线,2条直线的交点为t侧壳=81℃,此时,Q对流+Q辐射=Q导热=526 kcal/m2

下槽壳热损失:

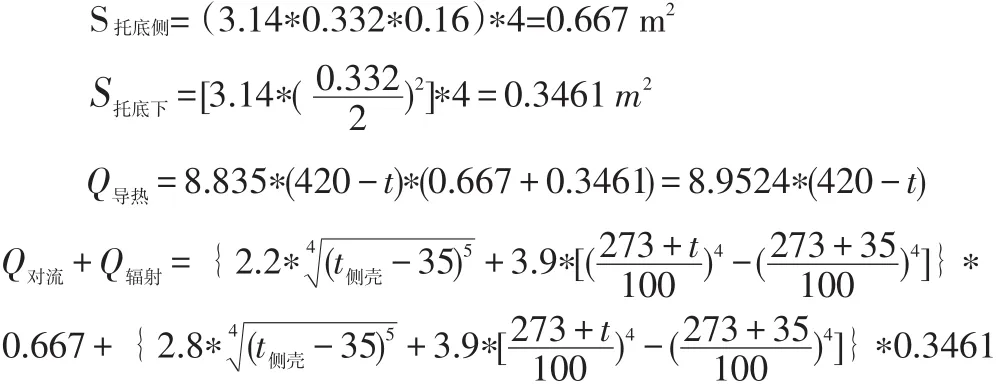

(3)下槽底:钢板厚16 mm、耐火砖厚335 mm、石棉瓦厚5 mm。

求得槽底导热系数:1.6428(kcal/m2·h·℃)

绘制温度与槽体导热、温度与对流辐射热的关系曲线,两条直线的交点为:t底壳=79 ℃,此时,Q对流+Q辐射=Q导热=563 kcal/m2

下槽底热损失Q=526∗S底壳=563∗3.59=2 021.17 kcal(4)石墨托底:钢板厚16 mm、石墨厚475 mm

计算托底的导热系数λ=8.835(Kcal/m2·h·℃)

绘制温度与槽体导热、温度与对流辐射热的关系曲线,两条直线的交点为:t=171℃,对应槽底壳热损失Q对流+Q辐射=Q导热=2 230 kcal

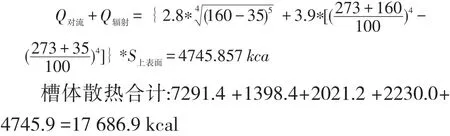

(5)槽体上部散热:计算方法同(1)

实际测量槽体上部温度t=160℃,则槽体上部散热损失

5 电解槽热平衡计算

(1)电解槽获得的总热量中,发热电能33190.6kcal。

(2)电解槽损失的总热量:①金属锂带走的总热量1875.9 kcal;②熔融氯化锂吸收的总热量5 484.6 kcal;③氯气带走的热量919.5 kcal;④补偿束缚能5 712.5 kcal;⑤槽体散热17 686.9 kcal;热量损失合计31679.4 kcal。

(3)热量收支差:1 511.2 kcal(收支偏差为4.6%)。

6 结束语

根据电解槽热平衡计算,可以判断电解槽电能收支基本平衡。

参照以上计算,金属锂生产企业可以对造成电解槽热量损失的原因进行分析和计算,采取控制氯化锂与氯化钾的加入比例、降低电解质温度、选择合适的电解槽材质、加强电解槽保温、选择适当的添加剂降低电解质粘度等措施,最终实现提高电流效率,降低金属锂生产成本的目的。

文中列出的计算方法和计算数据可为锂冶炼厂的电解槽设计提供参考,通过计算,确定阴阳极尺寸、极间距以及电解槽规格,实现电解槽的低电耗生产。

[1]杨绮琴,刘冠昆.低价钛离子在氯化钠-氯化钾和氯化锂-氯化钾熔体中的电化学行为[J].高等学校化学学报.1984,02.

[2]叶大伦.实用无机物热力学数据手册.冶金工业出版社,1982,2.

[3]中国石化上海线工程有限公司.化工工艺手册(第3版).化学工业出版社,2003,8,1.

[4]陆原尔.锂电解理论分解电压计算点滴.新疆有色金属,1992,01.

[5]中国石化集团上海工程有限公司.化工工艺设计手册(第4版).化学工业出版社;2009,9.

收稿:2013-07-25