一种基于模型驱动的建筑幕墙虚拟自动装配方法

徐 超,王兆青,铁治欣,凌向峰

(浙江理工大学信息学院,杭州310018)

一种基于模型驱动的建筑幕墙虚拟自动装配方法

徐 超,王兆青,铁治欣,凌向峰

(浙江理工大学信息学院,杭州310018)

针对构件式建筑幕墙如何进行虚拟自动装配问题,提出了基于模型驱动的建筑幕墙虚拟自动装配方法。该方法首先需要创建建筑物外围模型,通过逐步细化建筑物外围模型从FIM到OGM,再到AGM,将建筑物三维模型中的外围骨架的结构数据转化为建筑幕墙虚拟装配的数据;然后,利用转换后的装配数据应用于建筑物的三维装配几何模型中,以建筑物的外围骨架作为顶层基本骨架,采用自顶向下的方式驱动建筑幕墙的自动装配;最后通过实例验证了此方法是有效的,并且与传统方式相比可以提升装配效率。

模型驱动;建筑幕墙;自动装配;虚拟装配

0 引 言

建筑幕墙是建筑技术发展的产物,是融建筑技术、建筑艺术为一体的外围护结构。建筑幕墙的虚拟装配是整个建筑幕墙设计的重要方面,直接关系到建筑构件的加工和现场施工。建筑幕墙的装配与一般的零件装配在几何装配层面上有所不同,一般的零件装配是在具有详细几何模型的零件的基础上进行搭建,通过零件模型构建装配模型,这种装配的方式称为自底向上的装配方式[1]。而建筑幕墙的装配是在建筑物的外围模型上进行的,由于建筑物模型是在不断修改的,因此建筑构件的具体模型是不确定的,随着建筑模型的逐步细化,相应的建筑构件才可以建立起来,然后有层次地将建筑构件装配到建筑模型上,这样的装配方式称为自顶向下的装配方式[2]。建筑幕墙的这种自顶向下的装配方式以及建筑构件使用数量较一般零件装配多,导致中间装配体的使用频率非常高,仅仅在几何层装配的方式尚不能满足要求,同时由于传统的装配设计要求设计人员依赖经验完成所有的装配细节,导致装配设计的效率低下[3-4]。因此幕墙的虚拟装配需要将装配的主体从几何装配层面提升至模型层面。结合文献[5]在视觉运动捕获和文献[6]在CAD系统中的模型驱动技术应用,本文提出了一种基于模型驱动的建筑幕墙虚拟自动装配技术。

1 模型驱动

模型驱动体系结构(model-driven architecture,MDA)是由对象管理组织(OMG)在2001年提出的,MDA是一种通过建模和模型转换技术,逐步建立系统的CIM、PIM、PSM模型,直到目标模型实现的软件开发的方法[7]。在基于模型驱动的建筑幕墙自动装配中笔者借鉴了MDA的软件开发方法,即采用模型技术来“制导”建筑幕墙装配的每一个步骤[8]。MDA中的各个模型均采用UML进行描述,而在建筑幕墙自动装配中的模型描述采用可视化的三维几何模型。

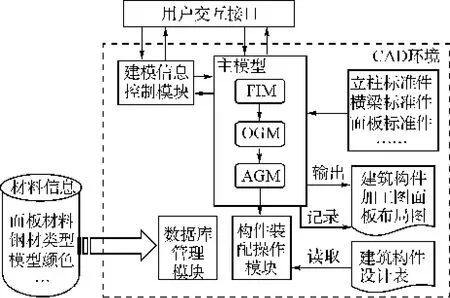

模型驱动建筑幕墙的自动装配系统总体框架如图1所示。系统由CAD建模、模型驱动、用户交互三部分组成,它包括控制模块、管理模块、装配模块以及输出端口:(1)建模信息控制模块,是整个系统的基础,用于操作控制主模型;(2)数据库管理模块,用于获取建筑材料的信息,如构件所用的钢材类型、构件的材质等;(3)构件装配操作模块,读取建筑构件设计表,生成符合要求的建筑构件衍生件,并将其装配到建筑幕墙三维模型中;(4)输出端口,用于输出装配完成的建筑构件加工图和面板的布局图。

图1 基于模型驱动的建筑幕墙自动装配系统的总体框架

1.1 模型驱动中的主模型

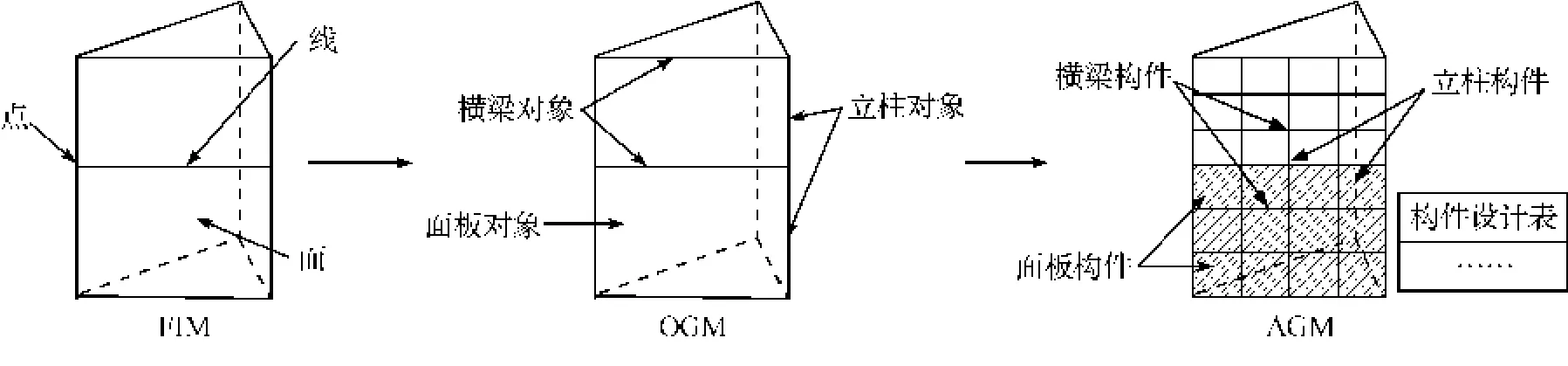

模型驱动中的主模型由模型细化形成,即FIM、OGM和AGM。三个模型是一个逐步细化的关系,前一模型是后一模型的抽象,后一模型是前一模型的具体化。从FIM到OGM再到AGM的逐步细化如图2所示。

功能无关模型FIM(function independent model)是模型驱动基于功能无关视角(FIV)三维建筑物外围结构模型。之所以称其为功能无关,主要是FIM不包含与具体功能实现相关的信息,FIM仅仅是建筑设计师利用建模信息控制模块提供的参数化方式生成由几何体素组成的三维几何模型。

对象化几何模型OGM(objectification geometry model)是将功能无关模型中的几何体素(点、线、面)进行对象化处理,确定模型中几何体素与建筑构件的关系,使得构成三维建筑物外围结构模型的要素不再是包含简单信息的几何体素,而是拥有各自属性和功能的对象。

图2 FIM到OGM,再到AGM的细化

装配几何模型AGM(assembly geometry model)是在对象化几何模型基础上进一步细化的模型,需要依据结构工程师提供的轴线分割图以及用户的需求对OGM的构造面进行分割,并且定义模型中对象的具体属性值,通过这些属性值可以计算出装配数据并被记录在建筑构件的设计表中以完成AGM的建立,AGM在建筑幕墙自动装配前驱动不同建筑构件的生成,进而驱动建筑幕墙的装配。

1.2 模型驱动技术

在如图1所示的总体框架中,主模型中功能无关模型的建立主要是通过两条途径:建模信息控制模块和CAD环境自带的命令。建模信息控制模块中提供了基于参数化的模型创建方法,可以快速地设计出大致符合要求的几何模型,再通过CAD环境自带的命令修改几何模型,最终完成所需的几何模型(FIM),这也是基于模型驱动装配的基础模型。

主模型的建立是一个基础模型逐步细化的过程,期间最主要的任务是建立OGM以及将AGM中的装配数据记录在构件设计表中。数据库管理模块是在创建AGM时调用,并用于获取建筑材料的信息。在完成AGM的创建后,在建筑构件装配时,构件装配操作模块将会被调用,该模块会读取已经建立的构件设计表中的相应构件的装配数据信息,同时利用构件的模板模型(标准件),创建符合要求的构件衍生件,再将构件衍生件装配到主模型的安装位置。由于所有的装配构件都是主模型驱动生成的,因此当通过用户交互方式对主模型进行修改时,相应的装配构件都会随之更新。在整个建筑物的幕墙装配完成后,可通过输出端口输出符合要求的各个建筑构件的加工图纸和所有幕墙面的布局图(显示各建筑构件在幕墙面上的安装信息和编号信息)。

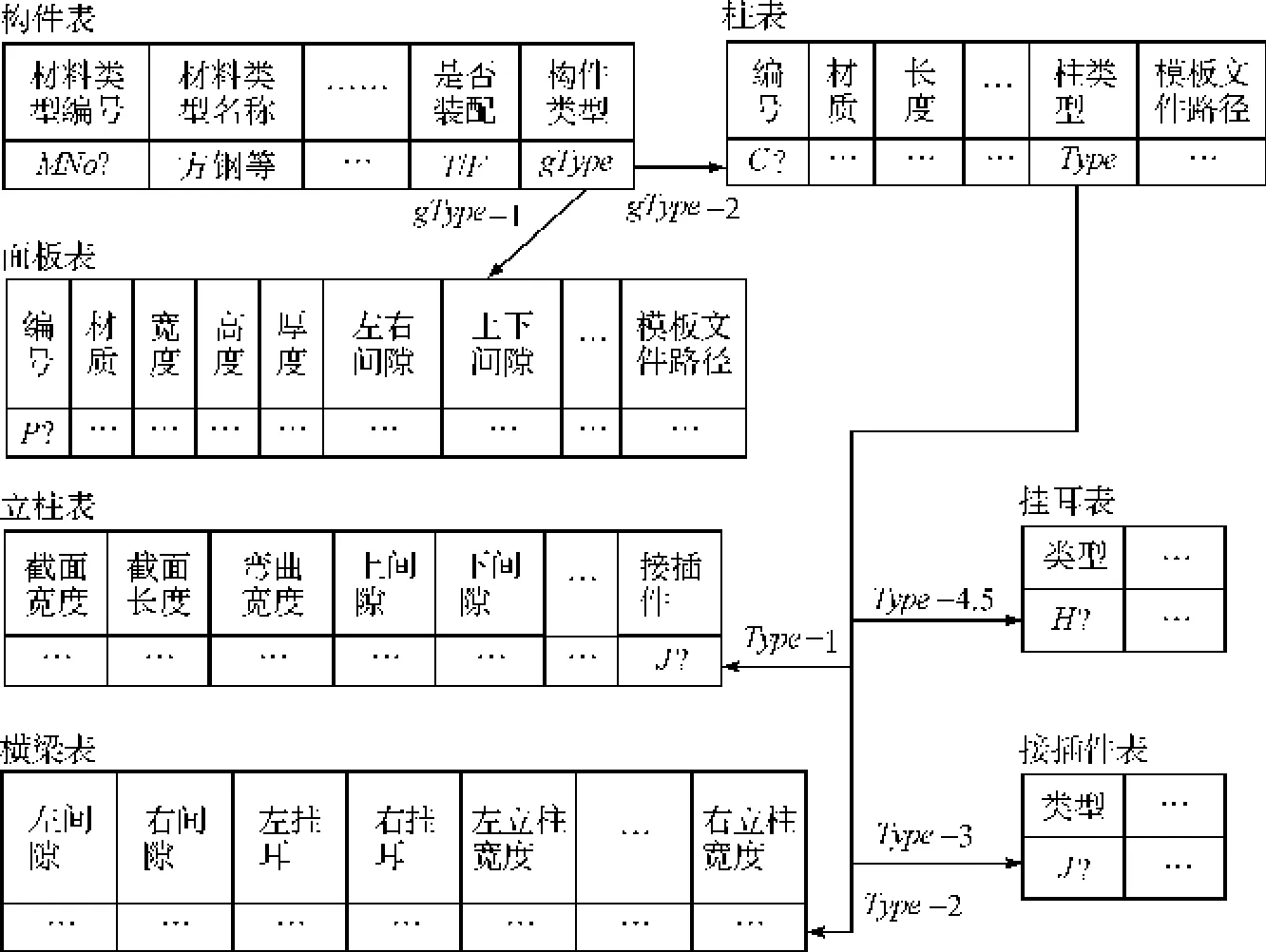

1.3 建筑构件设计表

在整个模型驱动幕墙装配过程中,建筑构件设计表起着十分重要的作用。设计表中保存着所有建筑构件的具体尺寸信息,表中的数据会根据对应建筑模型中的构件的修改而发生改变。在建立AGM时,根据建筑构件的类型(Type值)均有与之对应的构件设计表,如图3所示为建筑构件设计表。所有的建筑构件分为两类:面板类和柱类,其中柱类又可以分为立柱、横梁、挂耳和接插件。其中柱表和面板表中的编号将在实际施工时配合1.2节中提到的幕墙面布局图使用,保证各构件快速准确地找到安装位置。

图3 建筑构件设计表

2 模型驱动建筑幕墙虚拟装配

建筑幕墙的种类繁多,按结构分,常见的有构件式幕墙[9]、单元式幕墙[10]、点支式幕墙[11]等。而构件式幕墙最为常见。构件式幕墙属一类框支式幕墙,需要现场安装个别框架集件(主要有立柱、横梁、挂耳等),用以支撑由各种材料制造的幕墙面板,幕墙的预埋转接系统、支撑框架系统及面板系统中的各组成构件,以单件形式在施工现场依次分别安装。因其具有简单灵活、适应性强、经济性好等特点,同时其他的大部分幕墙是在构件式幕墙的基础上发展起来的,因此本文主要探索构件式幕墙的装配。

2.1 建筑幕墙虚拟装配技术分析

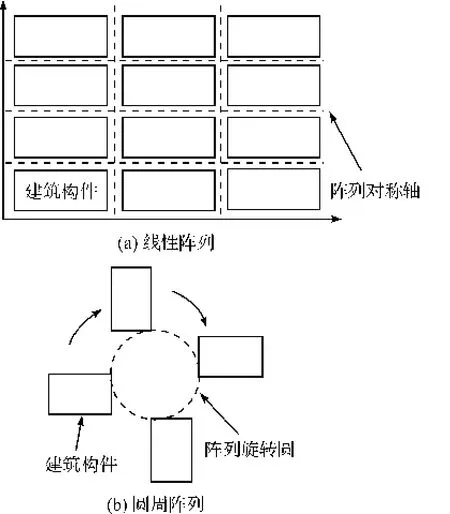

目前建筑幕墙的虚拟装配主要有两种方法:第一种是通过人工手动方式,将建筑幕墙装配所需的建筑构件一件件安装到建筑物外围结构的三维模型上;第二种是利用阵列的方式来安装建筑构件。第一种方法是目前大多数幕墙公司采用的,它可以保证建筑构件尽可能正确地安装到建筑物上,但是它的弊端显而易见:人力、时间的消耗大使得这类幕墙公司在同类企业中缺乏竞争力。第二种方法是将建筑构件按线性阵列和圆周阵列来半自动装配,如图4所示。存在的问题是该方法对三维建筑模型的几何要求很高,模型必须是对称的,或者是局部对称的,适用面很窄。

图4 阵列装配

从图4(a)中看出,线性阵列可以应用于幕墙面上建筑构件之间有对称轴的幕墙,而且随着对称轴数量越多,其虚拟装配效率将会大幅度提高,近指数增长。然而鉴于当今建筑师对于建筑物外形独特的要求,整个建筑物的幕墙结构只能局部地出现建筑构件对称的情况。图4(b)是阵列的另一种形式,即圆周阵列。这种阵列方式对建筑物外形要求更高,必须使得建筑幕墙上的建筑构件位置在一个虚拟的圆上,这样才能进行圆周阵列。以上两种形式在现实的建筑物外形中并不常见。

因此,采用线性阵列或者圆周阵列的方式并不是一种常用的幕墙装配方法,而只是在一些特殊的情况下采用的辅助性的提高装配效率的方法。基于模型驱动的建筑幕墙自动装配方法不仅能解决人工手动安装带来的耗时、费力的问题,而且也避免了线性阵列、圆周阵列方法的不通用性问题。

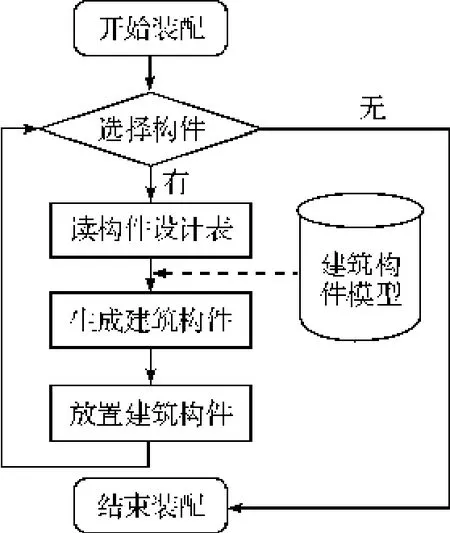

图5所示为基于模型驱动的建筑幕墙自动装配流程。当开始装配时,首先,根据选中需要装配的构件编号读取建筑构件设计表中对应的数据;其次,利用获得的设计表中的数据驱动建筑构件模板模型生成符合要求的构件衍生件;然后,通过构件装配操作模块中的构件自动装配功能完成构件的几何装配;最后,判断是否还有选中但没有安装的立柱,若有则继续以上步骤,若没有则结束装配。

图5 基于模型驱动的建筑幕墙自动装配流程

2.2 建筑构件的生成

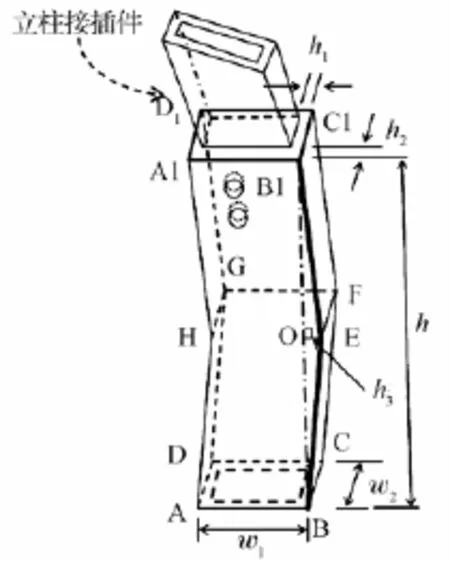

通过与幕墙企业交流、调研发现,构件式幕墙的建筑构件可抽象成横梁、立柱和面板等模型。模型驱动建筑幕墙自动装配中使用的建筑构件(包括立柱、横梁、面板、挂耳等)是通过改变对应的复合模板模型的尺寸得到的。该复合模板模型是通过定义特征的方式,并根据衍生件的需要设置可变尺寸而创建的。为了在装配过程中可以根据不同的安装条件,生成满足安装要求的建筑构件,要求在创建模板模型时其可变尺寸的个数选择要合理。如果可变尺寸个数太少将导致衍生的建筑构件不能达到安装要求;但如果可变尺寸个数太多则直接影响衍生建筑构件生成的效率。由于一般建筑物幕墙需要安装的建筑构件非常多,幕墙的安装效率也将变得非常低,这并不符合幕墙企业的利益。因此需要提取建筑构件的关键可变尺寸,如图6所示为建筑构件中立柱的模板模型。

图6 立柱模板模型

在图6所示构件中,顶端部分为立柱接插件,保证多根立柱安装时可以相互固定。立柱模板模型的关键可变尺寸有h(立柱高)、h3、w1(截面长)、w2(截面宽)。其中h3是点E到线段BB1的距离,h3在立柱衍生件生成时反映了弯曲程度。当点O与点E重合则说明该立柱弯曲度为零。

在生成FIM时,立柱构件在建筑物三维模型中的安装位置表现为一条几何曲线。OGM中则对这条曲线进行对象化操作后,就表现为一个建筑构件对象。当对建筑构件对象进行实例化,并将对象实例的具体属性值(构件的可变尺寸)保存在建筑构件设计表中后就从OGM细化成了AGM。在立柱构件装配时,构件装配操作模块会读取设计表中的对应数据,以图6所示构件为模板,修改可变尺寸,便生成符合要求的建筑构件衍生件。

2.3 建筑幕墙的自动装配

在几何层面上的零部件自动装配方法主要是基于特征的装配或是利用零部件的空间位置改变来进行装配。在基于模型驱动的建筑幕墙自动装配中,各装配构件是依附于主建筑模型的,当主模型发生修改时,与之相关联的建筑构件需要同时更新以满足装配的需求。

在模型修改的过程中装配几何约束关系是不变的,因此利用基于特征的装配在建筑幕墙的自动装配中比较合适。通过空间方位的转换来实现建筑构件定位的装配方法将失去建筑构件之间的相关性,不能作为幕墙装配的主要方法,只能是在装配过程中作为辅助[12]。

图7为幕墙安装示意图,图中显示了主要的建筑构件。在幕墙的安装过程中建筑构件的安装是有一定顺序的,首先需要安装立柱,在建筑物的相应位置有安装固定立柱的预埋件,然后再在立柱上安装横梁,横梁与立柱的交界处有挂耳用以固定横梁,最后再将面板安装在立柱和横梁组成的安装框上。

图7 幕墙安装示意

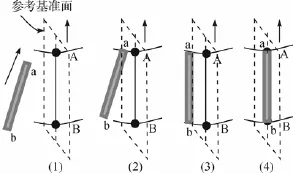

在所有建筑构件的装配中,立柱的装配相对较为复杂,所以在此以立柱的装配为例说明装配的过程。对于每一根选中的立柱,根据2.2节所述的方式生成相关立柱构件,装配的过程如图8所示,装配的具体步骤如下(使用者每次可以选中多根立柱进行装配):

图8 立柱装配过程

第一步:创建立柱边所在面的法向基准面;

第二步:旋转立柱构件,使其与装配主体取向相同,如图8(1);

第三步:建筑构件与装配主体一次配合,使立柱前视基准面与A共面,如图8(2);

第四步:建筑构件与装配主体第二次配合,使立柱基准轴与B重合,如图8(3);

第五步:建筑构件与装配主体第三次配合,使立柱装配基准面与参考基准面距离为立柱宽度1/2,如图8(4);装配完成。

3 实 例

鉴于SolidWorks软件在CAD软件中提供了丰富、全面的二次开发接口以及卓越的三维建模性能,加上其采用简单、方便的操作方式,本文对模型驱动建筑幕墙自动装配方法的验证通过VC++基于COM的对SolidWorks二次开发来实现[13-15]。完成了Solid Works的平台上的插件开发,以便于用户操作。

3.1 主模型的构建

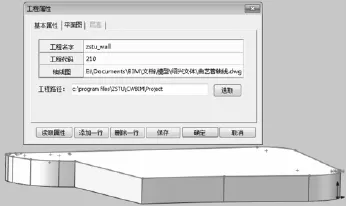

主模型的构建主要利用建模信息控制模块,通过与用户交互,以参数化方式建立建筑物三维模型体块。用户可以通过在该模块中设置工程基本属性、楼层平面轮廓图的拉伸方式和拉伸高度以及层高信息,系统将会根据用户设定的信息创建主模型的FIM,其运行界面如图9所示。由于幕墙装配在建筑物的外表面进行,因此只考虑FIM外表面,模型内部不在考虑范围。整个幕墙装配过程得以进行的前提是完成建筑物外围轮廓模型的创建,当导入的楼层平面轮廓曲线出现不闭合等情况而造成构建建筑物轮廓模型出现错误时,需要建筑设计师重新提供建筑物楼层平面轮廓图。

图9 建模信息控制模块的程序界面

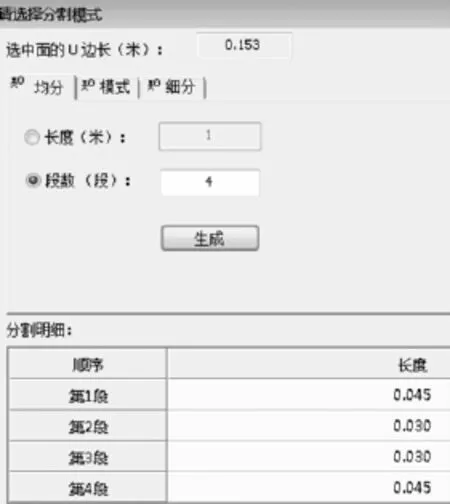

当主模型由OGM细化到AGM过程中,首先需要对OGM整体进行轴线分割,然后对构造面进行横向分割与纵向分割。其中轴线分割与横向分割不仅确定了立柱安装的位置,同时也确定了横梁的长度,纵向分割参考楼层的高度,保证同一楼层的立柱尺寸相同。横向分割时为了有利于标准化施工,对于用户的分割进行了一定约束,提供了均分、按模式分割的方式,对于分割的两端多余的情况进行优化处理,将其合并到离其最近的分割端中。图10、图11分别显示构造面按均分割与按模式分割的情况。

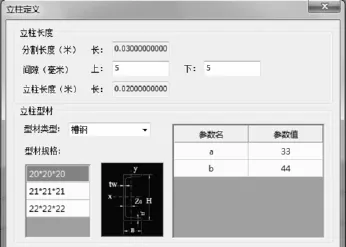

构造面分割结束后需要设置构件对象的属性信息,如图12所示为定义立柱构件属性信息的操作界面,通过该界面可以选择立柱构件的型材类型、型材规格,以及为了方便安装可适当修改上下的间隙。

图10 构造面均分横向分割图

图11 构造面按模式横向分割图

图12 定义立柱

3.2 装配效率验证

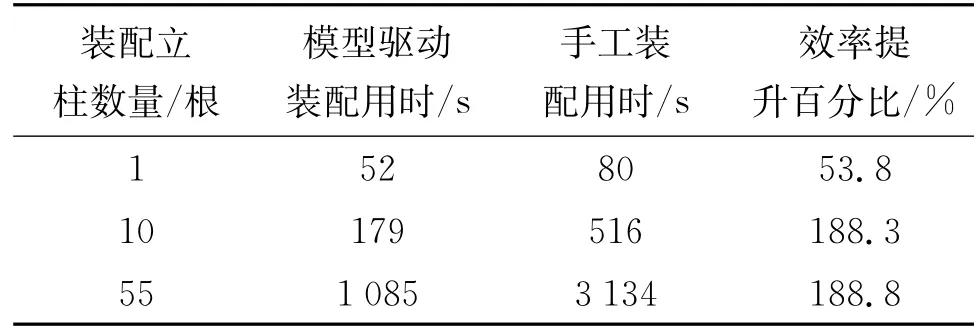

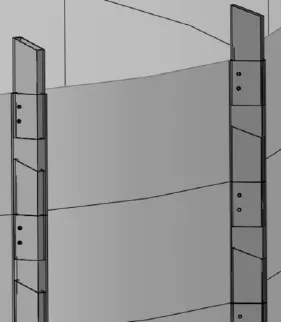

建筑构件的装配中立柱的装配相对比较繁琐,因此,就以立柱在建筑幕墙模型中的装配为例进行装配效率的验证实验,在同样的软件、硬件平台下,采用本文所述方法与传统手工方式装配立柱进行比较;测试结果见表1。装配效果如图13所示,图中显示有6根立柱通过本文的方法成功自动安装到建筑模型上。

表1 不同装配方式的装配立柱用时测试结果

图13 立柱安装

从表1中可以看出,本文方法与传统手工方式相比,装配1根立柱效率提升53.8%,随着装配数量增加,装配效率优势将逐渐扩大。表1中测试装配的55根立柱为实验中建筑物的某一层的立柱总数量。在实验测试中发现,在通过人工手动连续装配立柱50根左右的时候,会出现疲劳感,如果继续进行装配,会出现装配速度变慢,而且装配的准确率降低的情况,而整一个建筑物需要装配的立柱数量有上千根。因此,通过本文所述方式进行装配将会获得既提升效率,又提升准确率的效果。

4 结 论

本文提出了一种基于模型驱动的建筑幕墙虚拟自动装配的方法,通过主模型来“制导”建筑构件的装配。在SolidWorks平台上进行了验证,证明此方法可以避免了传统建筑幕墙装配效率低和对建筑模型几何要求高的问题,使CAD系统在建筑幕墙的设计过程中发挥更大的作用。

[1]水俊锋,吴宗佳,陈树晓,等.基于SolidWorks的自顶向下装配与参数化技术[J].机械工程与自动化,2007(5):9-11.

[2]崔琼瑶,齐从谦.基于参数化技术的自顶向下设计及应用[J].同济大学学报,2002(9):13-16.

[3]Wu W D,Liao W H,Guo Y.Research of top-down automatic assembling design method based on linkage[C]//Proceeding of the International Conference on E-lectronic and Mechanical Engineering and Information Technology.New Jersey,United States:IEEE Computer Society,2011:2347-2350.

[4]李永立,张树有,刘振宇.VRML环境下基于语义的产品装配设计技术研究[J].计算机辅助设计与图形学学报,2003,15(2):209-214.

[5]高湘冀,郑江滨.基于视觉运动捕获数据的三维模型驱动方法[J].中国体视学图像分析,2009,14(2):182-186.

[6]廖怀洲,盘双夏.基于PDM的可自定义配置的Pro/E三维模型驱动技术[J].轻工机械,2007,25(1):53-56.

[7]Qazi A,Malik S U R,Kazmi M,et al.Enhanced model driven architecture software development life cycle with synchronized and consistent mapping[C]//Proceeding of the International Conference on Computer Communication and Management.Singapore:IACSIT Press,2011:395-399.

[8]刘亚军,康建初,吕卫峰.模型驱动体系结构综述[J].计算机科学,2006,33(3):224-228.

[9]赖其淡.构件式玻璃幕墙若干计算问题分析[J].工程质量,2005(4):52-54.

[10]赵西安.点支式玻璃幕墙设计[J].建筑技术,1999(9):610-613.

[11]李丹枫.单元式幕墙工程造价的影响因素研究[D].广州:华南理工大学,2012:9-11.

[12]田 源,王 欣,许 滨,等.基于SolidWorks二次开发的自动装配技术研究与应用[J].机械科学与技术,2012,31(5):703-707.

[13]Yu Yang,The parametric design and intelligent assembly system based on the secondary development of solidWorks[C]//Proceeding of the 2nd International Conference on Computer Engineering and Technology. New Jersey,United States:IEEE Computer Society,2010:602-605.

[14]江 洪,魏 峥,王涛威,等.SolidWorks二次开发实例解析[M].北京:机械工业出版社,2004:95-143.

[15]王文波,涂海宁,熊君星.SolidWorks 2008二次开发基础与实例(VC++)[M].北京:清华大学出版社,2009:142-188.

ModeI-Driven-Based VirtuaI Automatic AssembIy Method for BuiIding Curtain WaII

XUChao,WANG Zhao-qing,TIE Zhi-xin,LING Xiang-feng

(The School of Information&Electronics,Zhejiang Sci-Tech University,Hangzhou 310018,China)

To solve the problem of virtual automatic assembly of building curtain walls,this paper proposes model-driven-based automatic assembly method for building curtain walls.Firstly,this method needs to create peripheral model of the building.Through gradually refining the peripheral model of the building from FIM,OGM to AGM,structured data of the peripheral framework in 3D model are transformed to the data of virtual assembly of the curtain wall.Then,transformed assembly data are used in 3D assembly geometric model of the building.The peripheral framework of the building serves as the top-layer basic framework.Top-down mode is adopted to drive automatic assembly of the curtain wall.Finally,this method is proven to be effective through experiments.Compared with traditional mode,this method can boost assembly efficiency.

model-driven;building curtain wall;automatic assembly;virtual assembly

TP391;TU227

A

(责任编辑:张祖尧)

1673-3851(2014)05-0532-07

2014-03-30

住房和城乡建设部科学技术计划项目(2013-K8-27)

徐 超(1989-),男,浙江衢州人,硕士研究生,主要从事计算机应用技术的研究。