TC11钛合金铣削的表面粗糙度建模及有限元分析

王明海,王京刚,郑耀辉,李世永,高蕾

(沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁沈阳 110136)

表面粗糙度作为衡量工件表面加工质量的重要指标之一,其大小对工件的疲劳强度、摩擦因数、耐蚀性具有重要影响[1]。

国内外对钛合金铣削加工的表面粗糙度进行了大量的研究。D R SALGADO等[2]基于最小二乘法设计了振动车削表面粗糙度预测系统,得到该系统可以更快速、更准确地预测表面粗糙度的结论。Dilbag SINGH等[3]研究了刀具前角和刀尖圆弧半径对车削AISI 52100表面粗糙度的影响,结果表明刀尖圆弧半径对表面粗糙度的影响比刀具前角更显著。国内西北工业大学的王刚等人[4]分别采用递推最小二乘法、基本蚁群算法与混合蚁群算法对表面粗糙度进行了预测,结果表明混合蚁群算法预测效果优于其他方法。南京航空航天大学的赵威等人[5]研究了在氮气油雾介质下高速铣削Ti-6Al-4V的表面粗糙度情况,结果表明氮气油雾介质下的已加工表面粗糙度要低于空气油雾介质及干切削介质下的已加工表面粗糙度。

上述对影响表面粗糙度的研究要经过大量的试验,既费时又耗力。文中通过选定主要的切削用量,建立表面粗糙度的预测模型,定量分析了各参量对铣削表面粗糙度的影响程度,得到了最佳的切削用量的组合;并采用有限元分析软件abaqus,分析了加工工件的表面位移的大小,并把加工表面的轮廓算数平均偏差Ra作为表面粗糙度的评定参数,得到了与试验一致的结果,对于降低生产成本,提前分析加工工件的表面粗糙度具有一定的指导义。

1 铣削实验

影响铣削表面粗糙度的因素很多,如工件材料、刀具参数及切削用量等,以下主要研究切削用量对表面粗糙度的影响,为此选取主轴转速,每齿进给量,切削深度,切削宽度作为参量设计[6]。

试验材料选用钛合金TC11,刀具采用φ10肯纳整体硬质合金立铣刀,用TR240型手持式粗糙度检查仪测量工件表面粗糙度。为使表面粗糙度的值更加准确,在被加工工件的表面同等距离上取5个点,优化出3个点,并取其平均值作为表面粗糙度的测量值。

为分析各切削参数对表面粗糙度的影响情况,根据Saeed MAGHSOODLOO等[7]给出的信噪比 S/N的计算方法,进行S/N计算,公式如下:

式中:y为各切削参数的测量值,n为各因素的总试验组数。

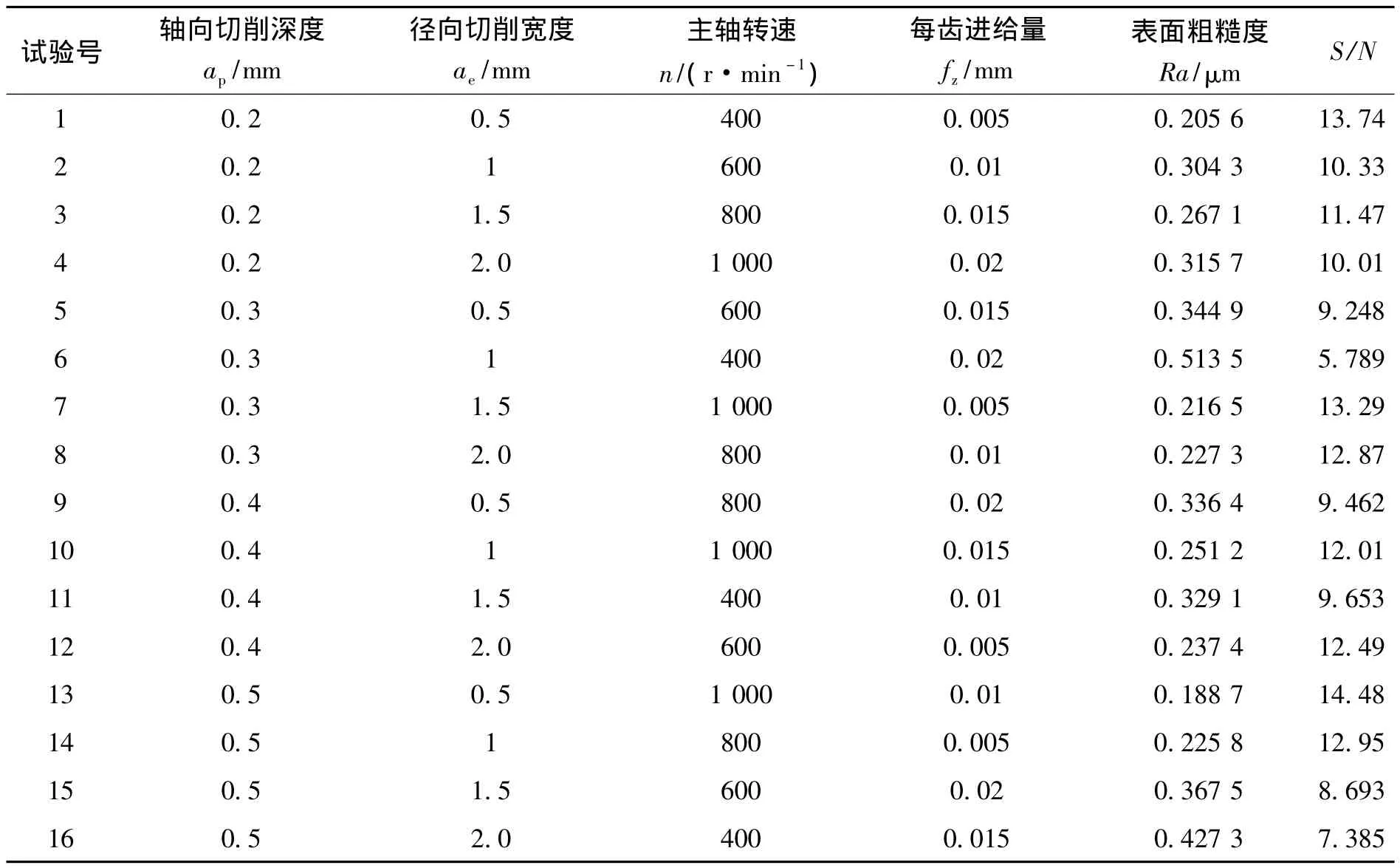

试验规划与测量计算结果如表1所示。

表1 铣削钛合金试验规划与计算结果表

2 试验结果分析

2.1 回归分析模型的建立

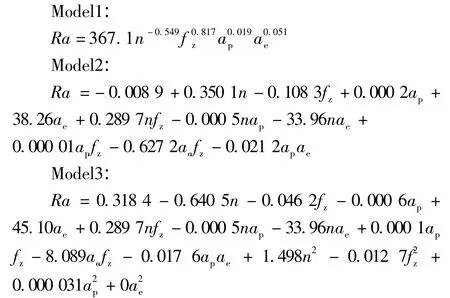

依据试验结果,通过MATLAB多元线性回归函数分别对指数模型、两种二阶线性回归模型进行参数辨识,辨识结果如下:

式中:Ra为表面粗糙度,n、fz、ap、ae分别为主轴转速、每齿进给量、轴向切深、径向切宽。bi(i=1,2,…,14)为常量。

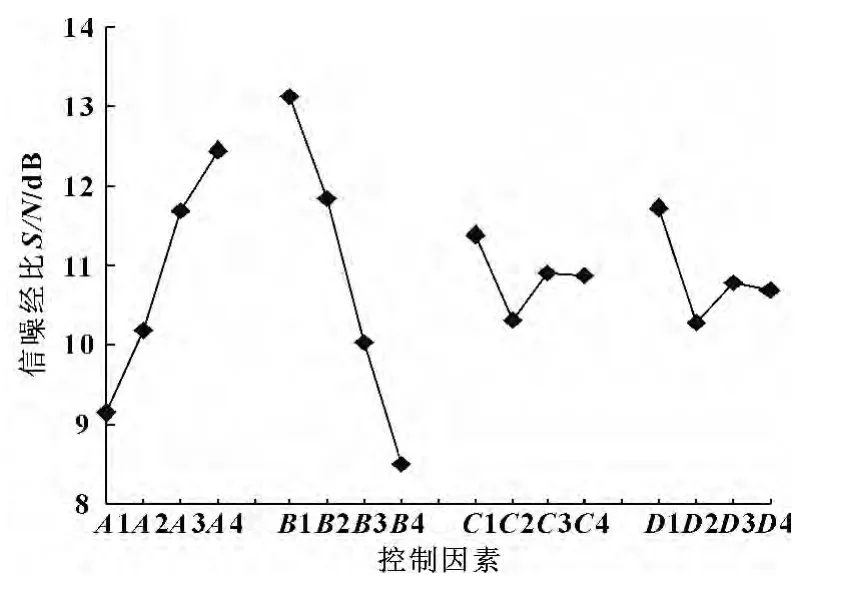

其中各模型的相关系数r2,F值,P值如表2所示。

表2 各模型辨识相关参数值

从表中可以看出3个模型的P值均小于0.05,可知3个回归模型均成立。Model 3的相关系数r2达到0.976 9与各切削参数的拟合程度最高,其次分别为 Model2、Model1;而 Model 1和 Model 2的 r2比Model 3的r2分别仅低3.26%和1.87%,可知Model1和Model 2同样足以很好地表示切削参数与表面粗糙度的关系。

2.2 表面粗糙度信噪比S/N分析

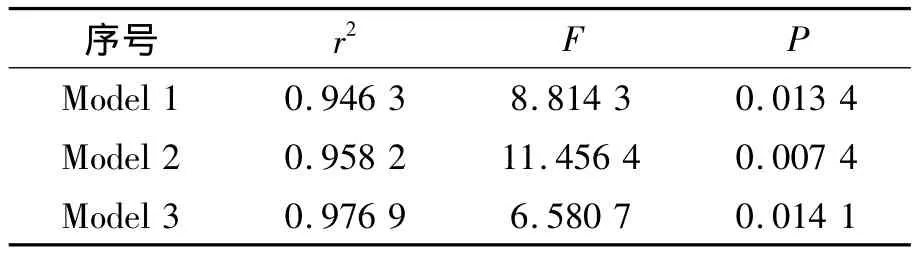

控制因素的信噪比S/N值越大表示它对表面粗糙度的影响也越大,信噪比S/N最大值对应的控制因素表示在此加工条件下的表面粗糙度越小,即表面质量越好[8]。为此可以得到最优的切削用量组合。铣削钛合金表面粗糙度信噪比S/N分析结果如图1所示。

图1 表面粗糙度信噪比分析结果

其中控制因素A、B、C、D分别表示主轴转速、每齿进给量、轴向切深、径向切宽。

从图中可以看出,最大的控制因素为B,其次为A。主轴转速越大对表面粗糙度的影响越大,每齿进给量越小对表面粗糙度影响越大,即增大主轴转速或减小每齿进给量均可减小表面粗糙度;轴向切深和径向切宽对表面粗糙度的影响没明显规律。可得到表面粗糙度的优化参数组合为A4B1C1D1,即主轴转速为1 000 r/min,每齿进给量为0.005 mm,轴向切深为0.2 mm,径向切宽为0.5 mm时可得到最小的Ra。

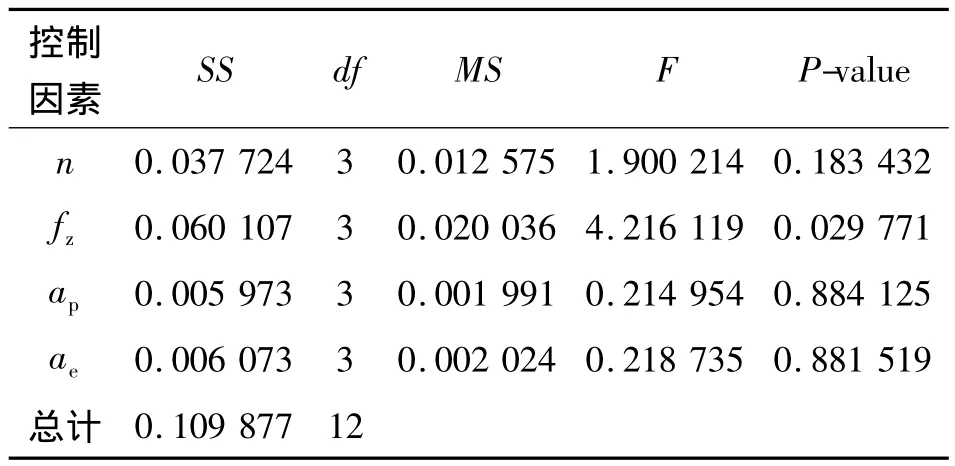

2.3 表面粗糙度ANVOA分析

为分析各参量对表面粗糙度的影响程度,对表面粗糙度的测量值进行了ANVOA分析。分析结果如表3所示。

表3 表面粗糙度Ra的ANVOA分析表

从表中可以看出fz的P值为0.029 771<0.05,可知在常规铣削速度下,每齿进给量对表面粗糙度的影响最为显著,其次为主轴转速,而轴向切深和径向切宽对表面粗糙度的影响不是很明显。

3 铣削钛合金表面粗糙度有限元仿真

工件加工后表面高度的变化在一定程度上反映了工件的表面加工质量。采用有限元分析软件abaqus对铣削钛合金TC11表面位移大小进行了仿真,如图2所示。其中工件长度为20 mm,铣刀直径为8 mm。在工件稳定切削后的表面同等距离上取10个点,去掉偏差过大的点,优化选取8个点,并取这8个点的轮廓算术平均偏差作为该切削条件下的表面粗糙度值。从图中可以看出,工件加工表面的位移小于0.775 μm。

图2 铣削钛合金表面位移变化

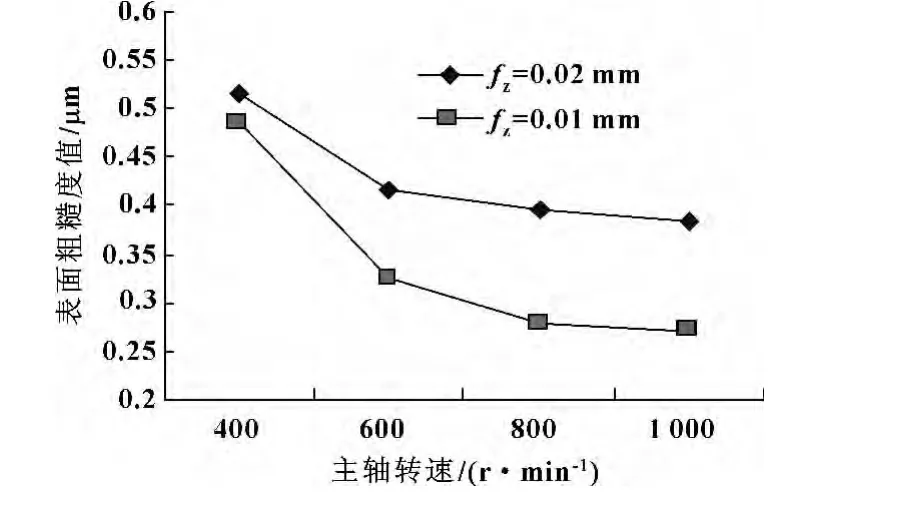

图3所示为主轴转速从400 r/min增加到1 000 r/min,每齿进给量分别取0.01 mm和0.02 mm的情况下,工件表面粗糙度的变化情况。从图中可以看出当主轴转速逐渐增大时,加工加工表面粗糙度值逐渐减小。这是由于在低速切削时,刀具及切屑对工件挤压程度较大,切屑容易黏附在刀具及工件表面,摩擦热增加,致使切削温度较高,从而造成工件的表面加工质量较差。当主轴转速逐渐增大时,切屑的排出效果更好,不易黏附在加工工件及刀具的表面,此时工件表面加工质量较好。

图3 表面粗糙度随铣削参数变化曲线

每齿进给量fz=0.01 mm明显小于fz=0.02 mm下加工工件的表面粗糙度值,这是由于进给量的增加使得切削力增大,切削温度升高,致使工件变形程度增大,工件表面高度变化较大,从而导致工件表面粗糙度值增大。

图4所示为主轴转速为800 r/min,fz=0.02 mm,在工件表面等距离 (2 mm)选取参考点测量的表面高度的变化情况。从图中可以看出除少数点表面高度达到0.6 μm之外,其余点的表面高度均在-0.4~0.4 μm之间,这与试验结果基本一致,从而证明通过有限元软件分析铣削钛合金加工表面位移大小,把铣削加工表面的轮廓算数平均偏差Ra作为表面粗糙度的评定参数,分析表面粗糙度值的可行性及有效性。

图4 加工表面高度值波动变化曲线

4 结论

(1)二阶模型比指数模型更好地与表面粗糙度测量值实现拟合,二阶模型Model 3与表面粗糙度的相关系数r2达到0.976 9,更准确表达了切削参数与表面粗糙度的关系。

(2)信噪比S/N分析和ANVOA分析均得到每齿进给量fz对表面粗糙度的影响最大,其次为主轴转速,而轴向切深和径向切宽对表面粗糙度的影响不是很明显。信噪比S/N分析得到表面粗糙度的优化参数组合为A4B1C1D1,即主轴转速为1 000 r/min,每齿进给量为0.005 mm,轴向切深为0.2 mm,径向切宽为0.5 mm时可得到最小的Ra=0.27 μm。

(3)有限元仿真结果与试验结果基本一致,即表面粗糙度随主轴转速及每齿进给量的变化趋势及范围与试验结果基本一致。当主轴转速n=800 r/min,fz=0.02 mm时得到的加工表面高度值变化范围基本在-0.4~0.4 μm之间,很好地分析了加工工件表面粗糙度值,证明了有限元分析铣削钛合金表面粗糙度值的可行性及有效性。并且对于控制铣削钛合金表面粗糙度的大小及提高表面质量具有一定的参考意义。

【1】田荣鑫,姚倡锋,黄新春,等.面向加工表面粗糙度的钛合金高速铣削工艺参数区间敏感性及优选[J].航空学报,2010,31(12):2464 -2470.

【2】SALGADO D R,ALONSO F J,CAMBERO I,et al.In -Process Surface Roughness Prediction System[J].Int J Adv Manuf Technol,2009,43:40 -51.

【3】SINGH Dilbag,RAO P Venkateswara.A Surface Roughness Prediction Model for Hard Turning Process[J].Int J Adv Manuf Technol,2007,32(11/12):1115 -1124.

【4】王刚,张卫红.钛合金立铣表面粗糙度预测新方法[J].航空学报,2011,32(X):1 -8.

【5】赵威,何宁,李亮,等.氮气油雾介质下Ti-6Al-4V钛合金高速铣削试验研究[J].南京航空航天大学学报,2006,38(5):634-638.

【6】PRAKSVUDHISARN Chakguy,KUNNAP-APDEELERT Siwaporn,YENRADEE Pisal.Optimal Cutting Condition Eetermination for Desired Surf ace Roughness in the end Milling[J].Int J Adv Manuf Technol,2009,41(5/6):440 -451.

【7】MAGHSOODLOO Saeed,OZDEMIR Guttekin,JORDAN Victoria,et al.Strengths and Limitations of Taguchi's Contributions to Quality,Manufacturing,and Process Engineering[J].Journal of Manufacturing Systems,2004,23(2):73-126.

【8】LI Liangliang,SUN Yuwen.Experimental Investigation on Surface Integrity in Grinding Titanium Alloys with Small Vitrified CBN Wheel[J].Applied Mechanics and Materials,2012,117 -119:1483-1490.