某井固井试压套管柱密封失效原因分析

吕拴录,滕学清,胥志雄,李晓春,杨成新,徐席明,郭洪志,王俊友,张明辉

(1.中国石油大学材料科学与工程系,北京102249;2.塔里木油田,新疆库尔勒841000;3.斯伦贝谢公司,北京100015)

某井固井试压套管柱密封失效原因分析

吕拴录1,2,滕学清2,胥志雄2,李晓春2,杨成新2,徐席明2,郭洪志3,王俊友2,张明辉2

(1.中国石油大学材料科学与工程系,北京102249;2.塔里木油田,新疆库尔勒841000;3.斯伦贝谢公司,北京100015)

某井在固井试压时套管柱密封失效,采用挤水泥堵漏措施,试压时套管柱仍然不密封。对管柱泄漏事故进行调查,对挤水泥堵漏、试压泄漏和测井检查结果等进行分析,认为套管磨损而产生纵向穿透裂纹是发生泄漏的直接原因。进一步分析认为,套管磨损既与井身质量有关,也与钻井工艺有关。提出了防止套管磨损失效的建议。

套管柱;固井;泄漏;分析

套管柱密封失效是油田在固井过程中常见的失效形式之一。套管柱密封失效与套管破裂和螺纹接头泄漏有关,原因涉及到套管材料质量、接头上扣转矩、螺纹脂质量、套管磨损、固井工艺等,是一项复杂的系统工程问题[1-7]。发生套管柱泄漏事故之后,油田通常采用挤水泥的方法进行补救,由于不知道套管泄漏的真正原因,挤水泥并不能堵住套管柱泄漏通道。因此,分析在固井试压过程中套管柱密封失效的真正原因,才能采取有效预防措施,防止此类事故再次发生。

2011-07-16,某井三开采用了垂直钻井技术,钻至井深4 466 m。273.05 mm×13.84 mm套管下至0~4 466 m井段。套管试压10 MPa,稳压30 min,没有漏失。

该井在四开过程中井口不正,套管头等井口设备严重磨损。2011-10-02起钻检查发现892~1 457m井段和892~1 457 m井段的钻杆接头磨损严重。1 457~1 651 m井段的钻杆接头耐磨带有轻微磨损。

2012-01-29,该井下201.7 mm×15.12 mm尾管到6 546.8~4 270.65 m井段。2012-02-28套管试压,套管内压力从14.2 MPa降至0,证明套管柱上已经存在很大的穿透壁厚的通道。

2012-03-03—04,经过多次挤水泥,套管内压从4.1 MPa下降至1.5 MPa。2012-03-19—20,经过多次挤水泥施工,套管内压从5 MPa下降至3.4 MPa。随后对该井进行了测井检查。

1 测井检查结果

1) 测井时对50~1 450 m井段采用的纵向分辨率为76.20 mm(3.0 in),在1 440~1 807 m井段采用的纵向分辨率为38.1 mm(1.5 in),在1 750~1 800 m井段采用的纵向分辨率为15.24 mm(0.6 in),所测试的全部井段周向分辨率为5°。实际在50~1 450 m井段、1 440~1 807 m井段和1 750~1 800 m井段,探头获得的每个测试值是直径为21.59 mm的圆面积内的平均值。

2) 在50~875 m井段固井质量差,SLG环空基本被大量气体(红色)及大量流体(蓝色)填充;在875~1 630 m井段整体固井质量好;在1 630~1 807 m井段(人工井底上部177 m井段)固井质量差,有大量连续大串槽,液体充填。

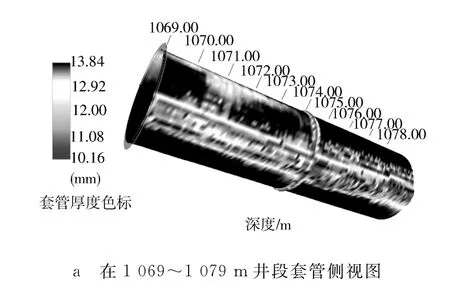

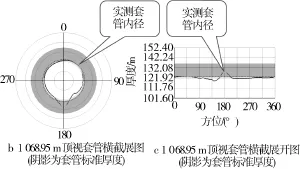

3) 在160~280 m、640~750 m、790~976 m和1 048~1 140 m井段的套管被严重磨损。其中,1 069~1 068 m和1 075~1 085 m井段磨损最严重(如图1)。在井深1 076.6 m位置,套管磨损深度达到5.2 mm,套管内径扩大了11.2 mm。其他井段套管多处平均磨损深度也达到了3~4 mm。

4) 在1 756~1 793.76 m井段采用最高分辨率检测,未发现套管内壁磨损。

图1 克深203井测井影像

5) 在1 794.07~1 807.31 m井段套管严重磨损。在井深1 800.90 m位置,套管磨损深度达到3.80 mm,套管内径扩大了3.80 mm。

2 套管柱泄漏原因分析

2.1 固井质量差降低了套管柱密封性能

油气井固井注水泥作业主要目的是对套管外环空进行有效封隔,防止油气井钻井、增产作业和生产过程中的地层流体窜流,并形成完整的水泥环,有效支撑和保护套管。如果固井质量不合格,固井水泥环不连续,在非均匀的应力作用下,套管极易发生变形或损坏。

测井结果表明该井多井段固井质量不好,有大量连续液体充填的大串槽。这说明水泥环本身不能防止地层流体窜流。该井套管已经泄漏,套管里的流体很容易沿着这些连续的液体串槽流出。如果地层压力高于套管内压,地层流体很容易沿着这些连续的液体串槽流入套管。该井多处套管磨损之后发生了椭圆变形,这可能也与固井质量不好,套管受到非均匀载荷有关。

2.2 磨损降低了套管抗内压能力

磨损会使套管壁厚减薄,降低套管抗内压能力;磨损会在套管内壁形成纵向划痕和横向划痕,产生严重应力集中,导致裂纹产生。

该井固井之后对273.05 mm×13.84 mm套管试压10 MPa,稳压30 min,没有漏失。这说明此时套管完好,没有穿透裂纹。

测井结果表明,该井273.05 mm×13.84 mm套管内壁严重磨损。这必然会降低套管承压能力,产生裂纹,导致套管泄漏。

2012-02-28T 16:30,对273.05 mm×13.84 mm套管柱和201.7 mm×15.12 mm尾管柱试压,套管内压从10 MPa降至9 MPa。说明虽然套管上已经存在微小裂纹,但仍然可以承受9 MPa的内压。在2012-02-28T 21:16第2次对套管柱试压,套管内压从10 MPa降至4.5 MPa。说明套管上的裂纹在不断扩展,承压能力从9 MPa降至4.5 MPa。在2012-02-28T 22∶04第3次对套管试压,套管内压从14.2 MPa降至0。说明套管经过多次试压,裂纹不断扩展,最终已经形成大的纵向裂缝型通道,此时套管承压能力为零。

套管磨损实际是钻杆接头与套管磨损的结果,钻杆接头磨损套管的同时,钻杆接头也磨损。因此,可以通过检查钻杆接头磨损形貌判断套管磨损程度。对钻杆检查结果表明,在273.05 mm×13.84 mm套管内四开钻进期间,892~1 457 m井段和892~1 457 m井段的多根钻杆接头严重磨损。井周成像测井结果表明,套管多处严重磨损。这说明套管严重磨损后会诱发裂纹,降低套管承压能力,在内压载荷作用下裂纹会不断扩展,最终会形成穿透的裂缝,并导致泄漏。

2.3 套管泄漏的位置测试不准确

测井探头获得的每个测试值(剩余壁厚、内径等)实际是直径为21.59 mm的圆面积内的平均值,而无法准确测定某点的实际值。也就是说,对于宽度小于21.59 mm的穿透裂纹位置,残余壁厚应当为零,但测井显示的残余壁厚仍然大于零。因此,测井无法准确判定套管穿透裂纹的确切位置。

2.4 材料抗裂纹萌生和扩展的能力

套管材料韧性越高,抵抗裂纹萌生和扩展的能力越强[8-9]。GB9711.3—2005(ISO3183-3:1999)《石油天然气工业输送钢管交货技术条件 第3部分:C级钢管》表7规定,压力钢管横向最低冲击功CVN按下式计算:

式中:σy为材料的屈服强度。

140钢级的σy=980 MPa。因此,CVN≥98 J(圆整为100 J)。

塔里木油田企业标准《油管和套管订货补充技术条件及使用维护 第3部分:特殊螺纹接头套管和油管订货补充技术条件》规定,140ksi钢级套管材料韧性应符合表1要求。

表1 套管单个试样冲击功要求

国外某公司生产的140 ksi钢级套管材料韧性符合塔里木油田技术要求(CVN≥1/10最小屈服强度)。该种套管从1990年至今大量使用,没有发生1起套管开裂或断裂事故。

厂家提供的该批套管的质量证书没有材料横向韧性数据,只有材料纵向0℃的韧性数据,其平均值为93 J,不符合塔里木油田企业标准要求。

该井套管磨损导致套管纵向开裂后发生泄漏。套管横向冲击韧性是衡量套管抵抗纵向开裂的重要指标之一,套管纵向冲击韧性是衡量套管抵抗横向开裂的重要指标之一。该批套管材料横向韧性是否符合塔里木油田企业标准有待进一步试验证实。

3 套管磨损的原因

3.1 钻柱旋转和起下钻会导致套管磨损

该井在273.05 mm×13.84 mm套管里纯钻时间为5 187.88 h。在钻柱与套管柱不同轴的位置,当钻柱旋转或起下钻时两者必然会发生摩擦,导致钻杆接头与套管严重磨损。从该井已经发生的钻杆接头磨损,套管头偏磨和防磨套偏磨的情况推断,套管必然也会严重磨损。套管严重磨损已经从测井结果得到了证实。

3.2 钻柱转速快会加剧套管磨损

转速越快,钻柱的转动惯量越大,钻柱转动半径越大,越容易磨损套管。该井在4 466~6 546 m井段钻进过程中,多数时间转速为90~100 r/min。这会增加钻柱转动半径,导致套管磨损。

3.3 套管内径偏小会加剧套管磨损

钻柱与套管之间的间隙越小,钻柱与套管越容易磨损。钻杆接头敷焊耐磨带之后外径为174.28 mm,273.05 mm×13.84 mm套管内径245.37 mm,两者之间径向单边间隙为35.55 mm。当钻柱受到弯曲载荷高速旋转时,其水平方向的运动轨迹半径只要大于35.55 mm就会与套管磨损(如图2)。4 466~6 546.8 m井段的井眼直径为241.30 mm,钻头外径仅比套管内径小4.07 mm(245.37-241.30),在该井段钻井过程中273.05 mm×13.84 mm套管已经发生了严重磨损。按照井口到241.30 mm井眼上端的钻柱长度4 466 m计算,钻柱与井眼偏斜超过0.000 91°(arctan(0.035 55/(4 466/2))=0.000 91°),其弯曲弦高超过35.55 mm,套管会发生磨损;按照从井口到241.30 mm井眼下端的钻柱长度6 546.8 m计算,钻柱只要与井眼偏斜超过0.000 62°(arctan(0.035 55/(6 546.8/2))=0.000 62°),其弯曲弦高超过35.55 mm,套管会发生磨损。

如果该井采用273.05 mm×12.57 mm套管,其内径为247.91 mm,钻头外径比套管内径小6.62 mm(247.92-241.30),两者间隙有所增大,在起下钻过程中钻头对套管的磨损程度会减小。钻杆接头与套管之间的单边间隙为36.82 mm。按照井口到241.30 mm井眼上端的钻柱长度4 466 m计算,钻柱与井眼偏斜超过0.000 94°(arctan(0.036 82/(4 466/2))=0.000 94°),套管发生磨损。按照从井口到241.30 mm井眼下端的钻柱长度6 546.8 m计算,钻柱只要与井眼偏斜超过0.000 64°(arctan(0.036 82/(6546.8/2))=0.000 64°),套管发生磨损。

从以上分析可知,在保证套管强度的前提下,为防止或减轻套管磨损,增加套管内径,增大钻杆接头与套管之间的间隙,有利于减少套管柱和钻柱磨损。

图2 钻柱弯曲示意

3.4 井斜及全角变化率对套管磨损的影响

从理论上讲,如果井眼与钻柱同轴线,钻柱就不会与套管发生摩擦;反之,井眼全角变化率越大,钻柱与套管越容易磨损。

该井三开在200~5 200 m井段全角变化率符合油田规定,但在井深1 000~1 025 m位置最大井斜2.5°,在井深3 275~3 300 m位置井斜0.18°(如图3),两者均已超过了发生磨损的井斜计算值(第3.3节)。该井套管磨损非常严重,这与计算结果相同。

图3 333.40 mm井眼井斜和全角变化率

在0~200 m井段没有检测井斜和全角变化率,但井口偏心已经导致防磨套和套管头严重磨损,说明井口偏心非常严重。

井口偏心会导致钻柱运动状态发生变化,当钻柱在井口与防磨套碰撞摩擦时,钻柱受到横向冲击力后会发生弯曲,这种载荷会沿着钻柱向下传递,使下部钻柱弯曲,与套管发生摩擦,导致套管磨损。关于井口偏心对钻柱运动状态影响的钻柱动力学问题有待进一步试验研究。

4 挤水泥堵漏应用范围

4.1 适用于封堵大的孔洞及裂缝

挤水泥堵漏是非常成熟的封堵技术,在我国油田已经大量使用。但根据水泥特性,挤水泥堵漏适用于封堵大的孔洞及裂缝。

4.2 封堵裂纹泄漏的效果不佳

套管泄漏时流体会从裂缝漏出。挤水泥过程中水泥会填充裂缝中间较宽的部分,而裂缝尖端为很细的裂纹,水泥不可能填充进去,只能粘附在其内壁部位。挤水泥后套管内壁裂缝尖端较细的裂纹部分粘附的水泥在钻水泥塞过程中受到震动等载荷容易脱落,会使泄漏通道再次畅通。也就是说,挤水泥可暂时堵住套管裂纹较粗的部位,却无法堵住裂缝两尖端较细的裂纹部位;挤水泥只能使套管泄漏通道变小,而无法完全封堵泄漏通道。因此,采用挤水泥的方法封堵套管裂纹效果不佳。

2012-02-28T 16:30套管试压结果表明,套管承压能力为0。经过2次挤水泥封堵作业,对不同井段实施了水泥封堵之后,套管承压能力略有提高。第1次挤水泥堵漏后套管承压能力从0增加至2.4 MPa,第2次挤水泥堵漏后套管承压能力从0增加至3.4 MPa。挤水泥堵漏结果表明,套管泄漏通道没有完全封堵,套管柱上仍然存在残留的泄漏通道。也即,挤水泥只能稍微提高套管泄漏抗力,而无法封堵较细的裂纹。

5 套管柱密封完整性分析

该井为高压气井,要求套管柱必须具有气密封能力。因此,设计选用了273.05 mm×13.84 mm气密封套管作为技术套管。

检测结果表明,273.05 mm×13.84 mm气密封套管柱多处磨损,且存在穿透裂纹。挤水泥堵漏结果表明,堵漏之后套管柱上仍然存在穿透裂纹,液体密封能力只有3.4 MPa。也即,该层技术套管柱密封完整性存在问题,根本不具备气密封能力。这就要求该井完井管柱和生产套管柱必须具备很好的密封性能,确保其密封完整性。否则,气体很容易漏到273.05 mm×13.84 mm套管之外。

6 结论

1) 该井在固井试压作业过程中,因为273.05 mm×13.84 mm套管已磨损并产生纵向穿透裂纹,发生泄漏,导致套管柱密封失效。

2) 套管柱密封失效过程为:套管磨损后壁厚减薄→产生纵向裂纹→裂纹承受内压不断扩展→导致套管柱泄漏。

3) 建议厂家对套管制造工艺技术进行研究,提高套管抗磨性能,提高套管抗裂纹萌生和扩展的性能。

4) 建议进一步提高钻井井身质量,减小井斜和全角变化率。

5) 建议进一步提高固井质量。

7) 建议对井口偏心导致钻柱运动状态变化的钻柱动力学问题进行研究。

[1] 陈勇,练章华,易浩,等.固井水泥环不连续对套管力学性能的影响分析[J].钻采工艺,2007(3):88-91.

[2] Lu Shuanlu,Li Zhihou,Han Yong,et al.High dogleg severity,wear ruptures casing string[J].Oil&Gas,2004,98(49):74-80.

[3] 许峰,吕拴录,康延军,等.井口套管磨损失效原因分析及预防措施研究[J].石油钻采工艺,2011,33(2):140-142.

[4] 吕拴录,康延军,刘胜,等.井口套管裂纹原因分析[J].石油钻探技术,2009,37(5):85-88.

[5] 吕拴录,骆发前,康延军,等.273.05mm套管裂纹原因分析[J].钢管,2010(增刊):22-25.

[6] 李子杰,崔胜波,魏学敬.工程测井在钻井事故处理中的应用[J].石油钻探技术,2009,37(3):114-117.

[7] 吕拴录,柴细元,李进福,等.CBL、VDL和CCL测井技术在套管损坏检测方面的应用[J].国外测井技术,2009(4):56-58.

[8] 吕拴录,李鹤林.V150套管接箍破裂原因分析[J].理化检验-物理分册,2005,41(Sl):285-290.

[9] 安文华,骆发前,吕拴录,等.塔里木油田油、套管国产化研究[J].石油矿场机械,2010,39(6):20-24.

Cause Analysis of Casing String Leakage during Cement Pressure Test in One Well

LV Shuan-lu1,2,TENG Xue-qing2,XU Zhi-xiong2,LI Xiao-chun2,YANG Cheng-xin2,XU Xi-ming2,GUO Hong-zhi3,WANG Jun-you2,ZHANG Ming-hui2

(1.Material Science and Engineering Department,China University of Petroleum,Beijing 102249,China;2.Tarim Oil Field,Korla 841000,China;3.Schlumberger,Beijing 100015,China)

The casing string leaked during cement pressure test in one well.It was shown per pressure test that casing string was still leaking after squeezing cement to block up leakage.Logging well operation was applied to check casing string later.Based on investigating on casing string leakage accident,and analyzing on the result of squeezing cement to block up leakage,leakage in pressure test and logging well result,it is thought of that the casing string leaked after casing worn and longitudinally cracked.It is found per more analyzing that casing worn is not only related to well body quality,but also related to drilling technology.Some suggestions to prevent casing from being worn are put forward.

casing string;well cementing;leakage;analysis

TE931.207

A

10.3969/j.issn.1001-3482.2014.12.013

1001-3482(2014)12-0051-05

2014-07-19

吕拴录(1957-),男,陕西宝鸡人,教授级高级工程师,1983年毕业于西安交通大学金属材料专业,中国机械工程学会失效分析分会失效分析专家,E-mail:lvshuanlu@163.com。