垂直海洋立管中连续油管载荷传递影响因素分析

熊明皓,王文明,张仕民,陈迎春,杨德福

(中国石油大学(北京)机械与储运工程学院,北京102249)

垂直海洋立管中连续油管载荷传递影响因素分析

熊明皓,王文明,张仕民,陈迎春,杨德福

(中国石油大学(北京)机械与储运工程学院,北京102249)

由于连续油管刚度较小,在海洋复杂环境条件下,导致在下入立管过程中易引起各种事故。因此,需要对这种特殊边界条件下的连续油管力学传递特性进行研究。通过建立连续油管下入海洋立管时的有限元模型,模拟分析了浮动边界下连续油管注入过程中影响载荷传递的因素。分析结果表明:相同工况下,立管刚度越大,内管的轴向力传递效率越高;内外管管径比越小,内管的轴向力传递效率越高。

连续油管;海洋立管;载荷传递;有限元分析

在海洋油气工程中,国际上广泛应用连续油管(简称CT)进行海上油气田的洗井、钻井、修井、完井、机械采油、测井射孔、油气输送等方面作业[1-9],如图1。其优点在于:连续油管是1根连续管状的高强度、低碳合金钢连续管柱,最长可达7 620 m,可绕在卷筒上实现连续下入和起出,与常规技术相比经济实用且作业效率高[10]。连续油管的缺点在于其刚度小,在下入或作业时难以承受轴向载荷而发生形变,易导致正弦屈曲或螺旋屈曲现象(陆上垂直井与水平井的屈曲现象如图2),使得井眼与CT之间产生相互作用力,影响CT的通过能力和作业能力。

图1 BJ公司的连续油管系统

图2 陆上连续油管屈曲示意

与陆上油气井的情况不同,海洋平台与井口之间存在海洋立管,连续油管完成很多作业首先需要下入海洋立管,如图3。

图3 海洋立管载荷

连续油管通过重力和注入头提供的注入力作用穿过立管,下入到预定位置进行作业。在理想状态下,连续油管与立管同心,从而保持垂直状态。实际情况下,立管由于所处的外部海流载荷复杂,导致连续油管在下入过程中会受到管壁提供的摩擦阻力,连续油管在下入时会遇阻,由于刚度较低,在这些复杂力作用下连续油管将发生不可预测变形:连续油管开始产生正弦屈曲;随着轴向力的不断增大,连续油管将会发生螺旋屈曲;当连续油管螺旋屈曲加剧到一定程度,轴向力传递效率降低,严重时可能由于轴向力降为零而发生螺旋锁死,导致作业失败。因此,连续油管在立管中的载荷屈曲传递机理是进行连续油管作业的技术难点。

1 国内外研究现状

在Iubinski[11]发表了第1篇管柱屈曲的文章以来,几十年里已有大量的学者进行了相关研究:1988年,Van Den Boom[12]等人利用三维(3D)计算机程序描绘了深水海洋钻井隔水管的运动、弯矩和受到的张力情况,并将试验结果和计算结果进行了对比分析;近年来,Kuroiwa[13]通过室内缩比实验研究与有限元数值软件计算相结合的方法,分析了管中管系统的接触力学特性,发现立管的张紧力会在内管的作用下减小。Simon Falser[14]在Kuroiwa的基础上通过试验,就立管倾斜角度对轴向力传递效率、连续油管与外管之间的径向间隙对立管所受轴向压力的影响进行了分析,他认为套管倾斜角度对轴力传递影响不大,套管轴力与径向间隙是相互独立的。

然而,已经存在的管中管系统研究成果都是考虑边界条件固定时,注入连续油管,很少考虑到非固定边界条件,从而导致所得到的结果有一定局限性。笔者通过有限元模拟连续油管在浮动边界下注入过程遇阻情况,分析该工况下管柱的轴向载荷传递特性的几种影响因素,优化管柱串的下入,为实际工程应用提供理论指导,对海洋管道进行检测、评估和维护打下一定理论基础。

2 模型构建

为研究连续管柱在深海立管中的轴向载荷传递特性,结合连续油管在立管中的遇阻工况,建立长度为60 m的有限元模型,如图4所示。

图4 连续油管下入海洋立管示意及模型

其中,海洋立管与连续油管的参数如表1。

海洋管中管模型中,海洋立管采用壳单元[15]进行有限元离散,立管1长度取为60 m微元模拟,外径取为25.4 mm,壁厚取为2 mm,总单元节点数为3.4万,立管的弹性模量取为2.06×1011Pa,泊松比取为0.3,密度7 800 kg/m3;为了便于对比,立管2采用有机玻璃材料,尺寸与钢管一致,密度为1 200 kg/m3,弹性模量2.33×109Pa,泊松比为0.37;连续油管采用梁单元进行有限元离散,连续管的长度取60.2 m,外径取为6、8、10 mm,壁厚1 mm,总单元节点数为3.4万,立管的弹性模量取为2.06× 1011Pa,泊松比取为0.3,密度7 800 kg/m3。需要说明的是,在计算中,立管长径比为2 360,因此如果实际立管的外径为0.508 m(约为20 in),那么在该长径比条件下,实际立管的长度约为1 200 m。

表1 管道模型参数

3 载荷传递过程仿真

3.1 内管轴向力

随着注入力的增大,内管会受压发生正弦屈曲,其临界值为[16]Fcrs,其中略去了杆的浮重,所以在模型中也忽略连续油管的重力。以立管材料Q345,内管外径10 mm为例,进行计算。

式中:rb为连续油管和套管环空的半径间隙;E为连续油管弹性模量;I为连续油管截面惯性矩,mm4;W为单位长度杆的浮重,是1个系数。

连续油管发生正弦屈曲后,载荷继续增加到另一极限载荷Fcrh时,屈曲形式将变成螺旋屈曲。螺旋屈曲极限载荷为[16]:

管柱初始时,它受到注入端施加的轴向力(大小等于内管对其的反作用力T0),内管末端的轴向力(大小等于其反作用力Tn),模拟中忽略了重力,内管屈曲后,内外管之间会产生由于变形引起的接触正压力N,它将引起附加的摩擦力Ff。

当注入端轴向力的继续增大,内管会发生螺旋屈曲,根据受力平衡得:

从上式即可求得连续油管水平段末端的轴向力Tn和与外管的接触压力N。

3.2 传递效率的变化

注入端轴向力采用均匀变化的方式,随着时间增加,轴向力从0~1 200 N等比例增长。

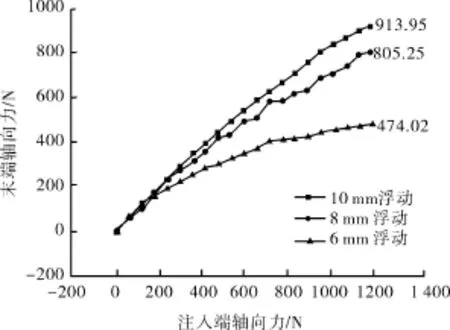

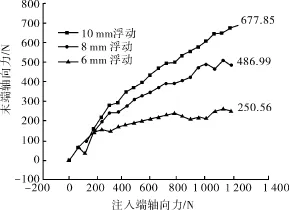

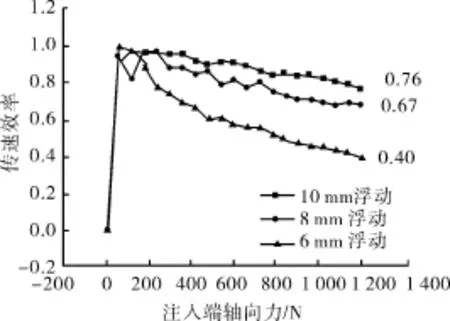

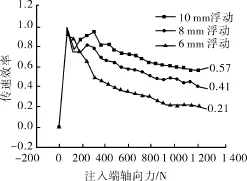

模拟注入过程中,内管末端轴向力随着注入端轴向力的变化而发生变化,图5~6分别表示了钢管和塑料管时,内管末端轴向力随着注入端轴向力发生变化的曲线,从图5和图6可以看出在注入端轴向力均为1 200 N的条件下,外管采用立管1时,10 mm内管末端力913.95 N;在同样条件下,外管是立管2时,10 mm内管末端轴向力677.85 N,比外管是钢管时小了240 N左右。因为在浮动条件下,外管刚度越小,外管发生变形越大,从能量角度来看,变形损失的能量越多,而这部分能量由注入力提供,所以轴向力传递过程中损失越多,末端轴向力越小。

图5 采用立管1时内管末端轴向力变化曲线

图6 采用立管2时内管末端轴向力变化曲线

在外管都是立管1的同样条件下,内管直径10 mm时,内管末端轴向力为913.95 N;内管直径8 mm时,内管末端轴向力只有805.25 N;内管直径6 mm时,内管轴向力更是减小到了474.02 N。这是因为内管直径越小,越容易发生屈曲,使得内外管之间的摩擦力增大,所以造成内管轴向力减小。

图7 采用立管1时内管轴向力传递效率变化曲线

图8 采用立管2时内管轴向力传递效率变化曲线

4 结论

1) 立管与连续管的内外管径比越小,内管的轴向载荷传递效率越高。

2) 同等条件下,外管刚度越大,内管的轴向载荷传递效率越高。

3) 通过分析比较,提出在实际工程作业中,应该尽量选择刚度较大的立管及直径较大的连续油管,从而提高连续油管的轴向力传递效率,避免造成海洋立管事故的发生。

[1] 王文明,张仕民,陈迎春,等.连续油管在海洋油气作业中的应用[J].石油机械,2012,40(11):53-57.

[2] 陈迎春,张仕民,王文明,等.连续油管屈曲力学特性研究进展[J].石油矿场机械,2013,42(12):15-20.

[3] Larimore D,Ashwell C,Abidin A H Z.First Diverless Subsea Wireline Well Intervention Performed in Offshore Vietnam offers Low-Cost Solution for Light Well Workovers:Case Histories and Future Trends[C]//SPE Asia Pacific Oil and Gas Conference and Exhibition.Jakarta,Indonesia;Society of Petroleum Engineers.1999.

[4] Kenawy F A,Ellaithy W F.Case history in Coiled Tubing Pipeline[C]//Offshore Technology Conference.Houston,Texas.1999.

[5] Ponsonby M,McClellan N,Ligertwood J.Coiled Tubing in High-Pressure/High-Temperature Wells-Technical Enhancements in the North Sea[C]//SPE ICo-TA Coiled Tubing Conference and Exhibition.Houston,Texas;2002,.Society of Petroleum Engineers Inc.2002.

[6] Kale S V,Proctor R J,Paliwal S K,Nayak S K.Operability Challenges During Coiled-Tubing(CT)Well Intervention:Panna Field Case Histories From Western India Offshore[C]//SPE ICo TA Coiled Tubing Conference&Exhibition.The Woodlands,Texas,USA;Society of Petroleum Engineers.2006.

[7] Razak M H A,Wibisono R,Yusoff M N A.Barge Mounted Coil Tubing-An Operational Safety Case Study in South China Sea[C]//North Africa Technical Conference and Exhibition.Cairo,Egypt;Society of Petroleum Engineers.2010.

[8] Laun L E,Ovesen M,Varhaug H,Nesvik K T.World's First Utilization of Coiled Tubing to Dissolve Hydrate(s)in an FPSO Riser:Case History[C]//SPE ICo TA Coiled Tubing Conference and Exhibition.The Woodlands,Texas;Society of Petroleum Engineers.2005.

[9] Quintero I,Murphy R A,Maddox J,Noddin J,Coles R A.Unique Application of Coiled Tubing and Inflatable Packer Technology Leads to Successful Deoiling of Damaged Pipeline in Gulf of Mexico[C]//SPE ICo TA Coiled Tubing and Well Intervention Conference and Exhibition.The Woodlands,Texas,USA;Society of Petroleum Engineers.2008.

[10] Nellessen P.SS:Subsea Well Intervention:Development of a Deepwater Subsea WellIntervention Package Control System[M].2010.

[11] Arthur Lubinski.A study on the buckling of rotary Drilling Strings[J].API Drilling Production Practice,,1950(5):178-214.

[12] Van Den Boom H J J,Dekker J N.Dynamic Aspects of offshore riser and mooring concepts[J].Journal of petrolem technology,1988,24(12):1609-1617.

[13] Kuroiwa T,Nishigaki M,Okamoto N,Hirayama H,Ihara M,Ishida K,Otomo K.Interaction between Riser and Tubing in CVAR System[C]//Proceedings of the Proceedings of the Twelfth(2002)International Offshore and Polar Engineering Conference,May 26,2002-May 31,2002,Kitakyushu,Japan,International Society of Offshore and Polar Engineers,2002:140-146.

[14] Falser S,Bridge C,Palmer A C.Interaction between a compliant guide and a coiled tubing during sub-sea well intervention in deep water[J].Applied Ocean Research,2010,32(4):454-459.

[15] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2008.

[16] Paslay P R,Bogy D B.The Stability of a Circular Rod Laterally Constrained to Be in Contact With an Inclined Circular Cylinder[J].Journal of Applied Mechanics,December 1964:605-610.

Research on the Impacting Factors of Load Transfer for Coiled Tubing within the Marine Vertical Riser

XIONG Ming-hao,WANG Wen-ming,ZHANG Shi-min,CHEN Ying-chun,YANG De-fu

(College of Mechanical Engineering,China University of Petroleum,Beijing 102249,China)

Because of the stiffness of the coiled tubing is small,and the marine environment is complex,it is likely to cause accidents,so it needs to study the axial load transfer characteristics of coiled tubing in the Marine riser.In this paper,through the establishment of coiled tubing down into the marine riser in finite element method,the influence factors on load transfer characteristics of coiled tubing injection under the floating boundary is analyzed.The analysis results show that under the same conditions,the greater the stiffness of the riser is,the higher the axial force transmission efficiency of the inner pipe is,the smaller the ratio is,the higher the inner tube axial force transmission efficiency is.

coiled tubing;marine riser;load transfer;finite element analysis

TE952

A

10.3969/j.issn.1001-3482.2014.12.004

1001-3482(2014)12-0013-05

2014-06-30

国家自然科学基金青年科学基金项目(51309237);中国石油科技创新基金研究项目(2012D-5006-0608);中国石油大学(北京)引进人才科研启动基金(KYJJ2012-04-18)

熊明皓(1989-),男,四川西昌人,硕士研究生,主要从事连续油管技术及管道维修技术,E-mail:xiongminghaobear@163.corn。