PCB镀金层耐腐蚀性和失效机理浅析

杜玉芳 焦云峰 陈宗喜

(深南电路有限公司,广东 深圳 518053)

1 前言

由于金具有良好的导电性、较小的接触电阻和良好的化学稳定性,在印制电路板(PCB)的加工工艺过程中,通常情况下会在电气的连接位置镀上一层一定厚度的薄金层作为接触面,以达到良好的电气连接性能,或直接起表面保护作用。本文通过对不同镀金工艺方法加工的PCB板金面进行耐盐酸和硝酸酸雾试验研究,探寻对金面耐腐蚀的影响因素并对腐蚀的失效机理进行分析。

2 PCB板镀金金面耐腐蚀性现象和要求

2.1 耐腐蚀性失效现象描述

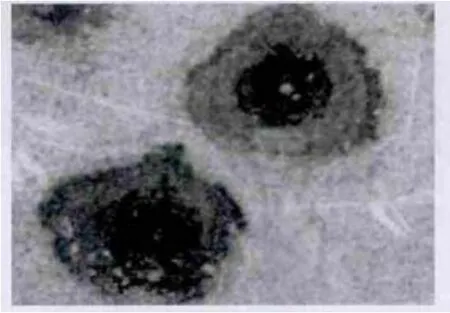

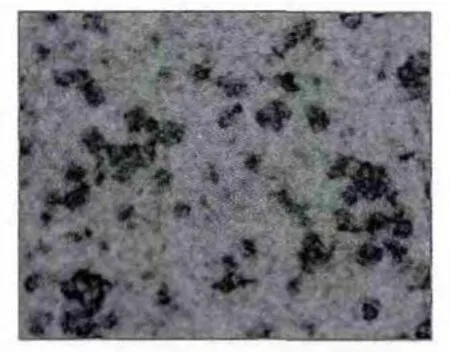

镀软金的PCB板在使用一段时间后,由于高温高湿、酸气环境等各种因素可能会发现金面有黑色斑点产生,这些黑点斑点有可能是霉菌引起也可能是发生腐蚀。如图1和图2是我们在接受到某客户使用后发现的一些表面可观察的腐蚀现象。

针对腐蚀的黑色斑点位置,我们通过做显微切片可以发现斑点中心位置的腐蚀已经深入到铜层,如图3所示。我们对金面的黑点斑点使用10%稀盐酸擦拭,发现黑点斑点的周围区域可消失,具体如图4所示,说明板面黑色物质可与稀盐酸发生化学反应,反应后仅在黑点中心位置,即斑点“发源地”仍有残留,如图5所示。

图1 黑点处50倍观察

图2 黑点处500倍观察

图3 腐蚀黑点显微切片图

图4 黑点与稀盐酸反应中

图5 黑点与稀盐酸反应后

上述的盐酸实验说明金面的这种腐蚀是非常深的,在使用上已经不能被客户所接受。通过调查我们发现该客户处使用条件非常恶劣:(1)板件长时间处于潮湿环境中,有水滴覆在PCB表面的可能;(2)温度变化剧烈且跨度较大:5分钟时间可以从室温上升到一百度以上。基于以上的产品使用环境,如果板件的要求(如板件镀金厚度,装配后的三防要求)不合适,腐蚀是非常容易发生的。本论文针对以上的不良腐蚀现象,研究了PCB制程中的不同加工方式和板件电镀后形成的不同金、镍层厚度,对盐雾和硝酸酸雾方面的耐腐蚀性的影响。

表1 行业标准中的耐腐蚀要求

2.2 耐腐蚀的标准和实验要求

目前行业中常用的PCB板件的耐腐蚀性要求,主要的相关标准和要求如表1所示[1]-[4]。

3 耐腐蚀性试验介绍和效果对比

3.1 实验方法对比

由于GJB1941-94标准中对耐腐蚀性有较全面的要求,我们对客户反馈的不良板进行相应的实验,实验板的状况和金,镍层厚度如表2所示,实验结果发现按现有标准GJB1941-94的要求,盐雾,湿热和硝酸实验都不能发现腐蚀、生锈、发绿等腐蚀现象。

由于盐雾实验和湿热实验已经是进行了96 h的实验都不能发现腐蚀现象,为了能更快速有效的找到耐腐蚀性的关键因素,我们对同一批生产的板件采用了EIA/ECA-364-53B标准要求的耐酸雾实验。硝酸酸雾试验是用人工加速腐蚀试验方法之一,其主要目的是用于综合考量镀层质量,测试镀层致密度、均匀度、孔隙率是否满足电子器件连接的高可靠性要求。

实验板在500倍放大倍率下进行观察,我们看到板件表面有明显呈黑色斑点的腐蚀点发生,与客户处反馈的现象(图6)一致,通过上述的实验我们可以看出金面采用硝酸酸雾法更易发生腐蚀,主要是因为无水硝酸(HNO3)是无色液体,易分解出二氧化氮,因而呈红棕色。通常所用的浓硝酸约含HNO365%左右,密度为1.4bg/cm3,具有强烈的刺激性气味和腐蚀性。硝酸还具有强氧化性,在常温下能与除金、铂、钛以外的所有金属反应,生成相应的硝酸盐,无论是浓硝酸还是稀硝酸在常温下都能与铜和镍发生反应。故后续的实验我们统一采用EIA/ECA-364-53B标准的硝酸酸雾法进行实验。

图6 EIA/ECA-364-53B耐硝酸实验板

4 影响金面耐腐蚀性的因素试验分析

4.1 试验设计及金镍厚度收集

通过PCB加工过程分析,我们预估可能影响镀金层致密度的因素有:镀金电流大小、镀金工艺(一次镀、多次镀)、电镀药水、PCB特性:金层厚度和镍层厚度。由于电镀药水与设备配套使用暂时无法更换,故因此分别对其它两个因素进行DOE试验,另外再结合金厚因素,因此共设计如下试验,如表3所示。

表2 实验板金、镍层厚度分析

表3 金面耐腐蚀性的DOE实验因素和对应的金、镍层厚度

(2)镀金次数为2指在镀金完成一半时间的时候,手动将板取出在空气中停留1 s ~ 5 s中再放入镀金槽中继续加工。

4.2 试验结果

试验后目视未发现黑点,然后采用金相显微镜进行观察,试验前后对比如表4。

通过试验我们发现:(1)实验前,A1、B1、C1、D1四组板件在500倍显微镜下可以看到金面不够致密,有大量黑色空洞点存在,而A2、B2、C2、D2四组则不明显;(2)实验后,A1、B1、C1、D1四组板件(板面金厚在0.4 μm ~ 0.6 μm之间)经过硝酸酸雾试验后,板面有大范围的黑点,而A2、B2、C2、D2四组板件(板面金厚在2.5 μm ~ 3.5 μm之间)基本较难找到黑点,有显示的黑点也非常小并且颜色较浅。这说明镀金厚度是对抗腐蚀影响的主要因素之一;(3)镀金电流大小、镀金次数和镀金时间对腐蚀影响较小,至少是在上述条件下影响不大。

4.3 金厚和镍层对耐腐蚀的影响研究

通过4.2的试验结果,为了找出镍层是否对耐腐蚀性有影响,我们又进行了不同金厚和是否有镍层的抗腐蚀能力的研究,具体实验板件方案如表5所示。

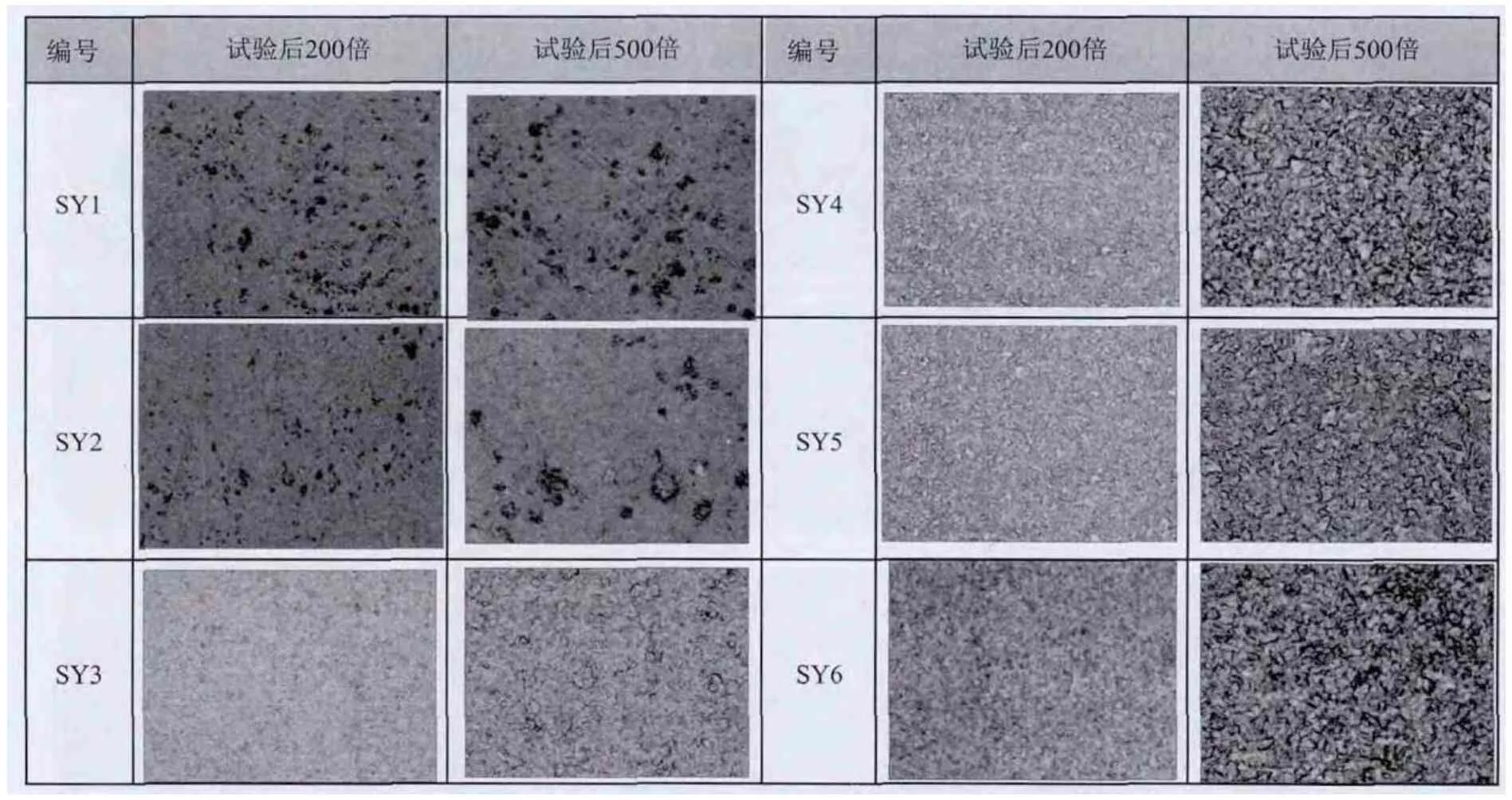

板件仍采用EIA/ECA-364-53B标准的硝酸酸雾法进行实验,实验后板件在,200倍和500倍放大镜下进行观察,图片如表6所示。

通过实验板图片我们发现:(1)对于SY1、SY2、SY3三种有镍层的板件我们都发现了有腐蚀现象发生,但随着这三种板件的金厚增加腐蚀黑点数量略有减少;(2)对于只镀金不镀镍的SY4、SY5、SY6三款板却没有任何的腐蚀发生。通过上述实验我们可以得出:金层厚度1.6 μm以上的板件对标准的酸雾实验不能显出明显的差异性,而板件镀镍与不镀镍对抗腐蚀能力体现了一定的影响。

4.4 延时耐腐蚀实验

考虑到板件在客户处使用环境非常恶劣,也为了能找出4.3实验中SY1-SY6板件耐腐蚀的差异性,我们进行下面的第三次实验,本次实验我们将EIA/ECA-364-53B标准的硝酸酸雾法的时间延长至12 H,试验后的板件在10倍放大镜下目视发现镀镍的板件金层全部出现明显鼓包发黑现象,试验后各板件金

通过实验我们可以发现:(1)镀镍金的板全部出现不同程度的金层鼓包发黑腐蚀现象,随着金层厚度增加,板件黑点空洞逐步变得不明显。当镀金层厚度超过3 μm时(SY3板),试验未发现有黑点空洞;(2)只镀金的板件全部没有金层鼓包现象,说明只镀金的板件有更好的耐腐蚀性。

5 耐腐蚀性机理分析

从上述试验结果我们可以从微电池腐蚀角度进行分析板件金层耐腐蚀的失效机理。当镀金层致密度不高,呈现较多孔隙时,从微观角度来看,这些孔隙为酸雾腐蚀提供微电池场所,孔隙越多,微电池腐蚀场所越多,如A1、B1、C1、D1实验板,板件金厚较薄,板面孔隙率高所以耐腐性更差。其次当金镀层与中间镀层电位相差较大时,酸雾试验为其提供微电池腐蚀动力,电位差越大,微电池腐蚀动力越大[5]。由于金与镍的电位差大于金与铜的电位差,所以同样厚度的金层,有镍层的镀金板比无镍层的耐腐蚀性更差,如SY2比SY4耐腐蚀性更差。众所周知微电池是微小阴极和微小阳极所组成。一旦镀金层均匀度不好,呈现孔隙,加上金和镍的标准电极电位相差又大,在这样条件下形成许多微小电池,即金作阴极,镍作阳极的微电池,使镀层表面呈现绿色点状物。这就是二个微电池腐蚀因素可能造成金镀层通不过酸雾试验的原因[6]。

表4 酸雾实验后板件外观图

表5 二次实验板件金镍厚度状况

表6 第二次实验后板件外观图

表7 第三次实验后板件外观

因此可以从消除产生酸雾试验的微电池腐蚀二个因素中任一因素角度出发进行改善。设想采用两个方案:(1)从消除或减少金镀层和中间镀层的电位差,使微电池腐蚀动力减少到最小程度;(2)提高镀金层致密度,减少镀金层孔隙,最好能消除镀金层孔隙,微电池腐蚀的场所不存在,其腐蚀现象也许不会产生。据有关文献报道镀层厚度跟镀层孔隙成反比,镀层厚度越厚,孔隙越少;相反镀层越薄、孔隙越多。它们关系式如式(1)。

这里P指孔隙率;δ指镀层厚度;a为系数;

n为常数;n=1.3~2。由于a、n的数值不确定,所以很难断定镀层厚度δ为何值时才能使孔隙率几乎不存在。但是近年来有人研究镀层孔隙率和镀层厚度的关系得到如图7所示的曲线图[7]。

图7 镀层厚度与镀层孔隙率的关系

由图7可见,随着镀层厚度的增加,孔隙率降低速度先快后慢,直到饱和。当镀层在1 μm以下时,金层孔隙率很高。当镀金层厚度为3 μm时,孔隙率较少,估计达到一定厚度时,金镀层孔隙有可能减少到几乎没有。以上机理也与我们试验的结果一致。

6 结论与建议

从试验结果看,镀金层厚度是影响孔隙率的重要因素,对于采用镀金进行耐腐蚀防护的板件,建议镀金厚度在3 μm以上。金与镍的电位差大于金与铜的电位差,采用镀金而不镀镍的方法能增加耐腐蚀性。

[1]IPC-TM-650, 实验方法手册[S].

[2]GJB 1941-94, 金电镀层规范, 1995-04-01[S].

[3]EIA/ECA-364-53B, Nitric Acid Vapor Test, Gold Filish Test Procedure for Electrical connectors and Sockets[S].

[4]袁敏, 郭振华. 印制电路板工艺涂层防湿热, 防霉菌, 放烟雾试验标准的对比和分析标准应用与解读[J].1004-7204(2012)03-0062-04.

[5]李星, 王晓慧. 舰载机三防设计技术研究综述装备环境工程[J]. 1672-9242(2006)04-0012-04.

[6]郑关林. PCB镀金层硝酸烟雾测试失效机理分析[J].光纤与电缆及其应用技术, 1997,05.

[7]陈海峰, 乔书晓. PCB镀金层硝酸烟雾测试失效机理分析[C]. 2008中日电子电路秋季大会暨秋季国际PCB技术/信息论坛.