锡铜镍无铅热风整平产品回流焊后焊盘变色的研究与解决

张秋荣 顾 湧 徐 欢 李 楠

(天津普林电路股份有限公司,天津 300250)

1 前言

此问题在2010年经过多次试验已经有了解决方案,就是在加工产品之前向锡铜镍焊料中加入预计数量的高锗焊料,将焊料中的锗含量提高到50×10-6℃以上,这个能彻底解决焊接后锡面发黄的问题;但是成本非常高,对于小订单的客户不适用,也一直未能找到其他行之有效的办法。曾经我们怀疑是长时间锡料不换新导致里面杂质多,但是开新缸后,跟踪一周的时间,回焊后锡面又变黄了,仍然不能解决此问题。面对成本的考量,形式非常严峻,这就要求我们必须寻找到新方法、新的工艺,既能解决锡面发黄的问题,达到客户满意;又能将厂区加工成本降到最低,将公司利益最大化。

为了解决此问题,之前做过各种实验和测试,包括改变加工参数、更换助焊剂、增加锡厚度以及实验各种酸洗包括用稀硫酸、酸洗液、清洗剂在出货前清洗等,均不能达到理想的效果,因此我们在客户的积极配合下,进行了大量的回流焊接测试,终于找到了有效表面处理方法:用4%~6%稀磷酸进行最终的表面冲洗,可以最终达到我们期望的效果:表观不受影响的同时,回流焊接后锡面也不发黄,满足了客户的要求。

2 清洗的原理和清洁的效果

(1)磷酸是中强酸,既可以将锡面上的杂质离子清洗干净,又不会对锡面造成强腐蚀,造成锡面花影响表观。

(2)我们对处理产品后的稀磷酸进行了分析,发现溶液中含有铜离子和少量的镍离子,说明磷酸洗会将锡表面少量的铜洗下来。

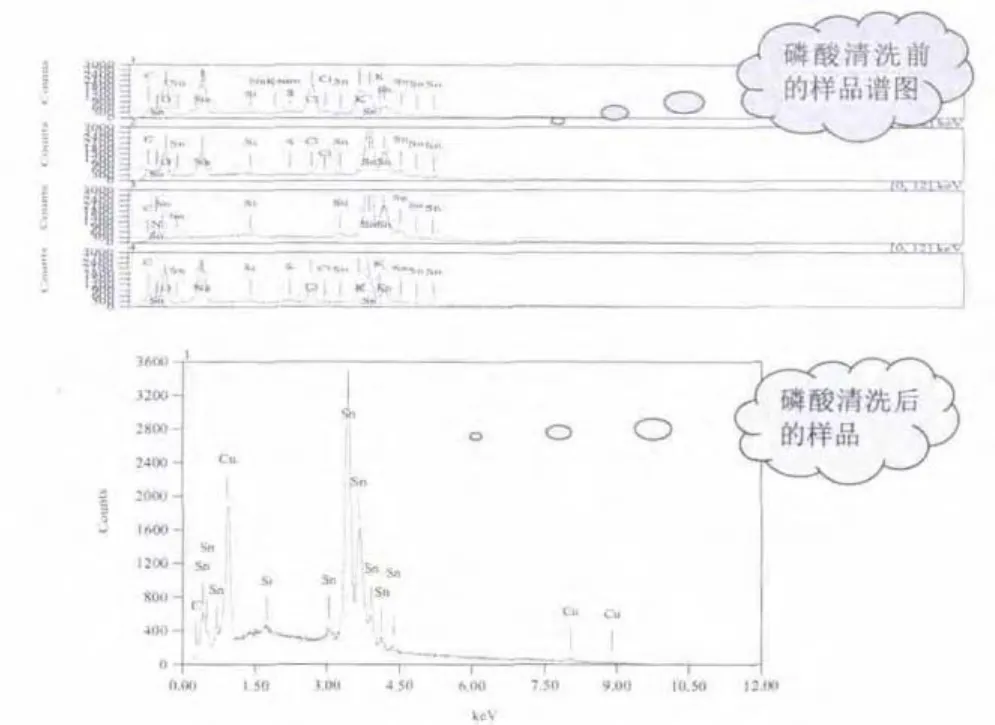

(3)同时对冲洗前和冲洗后的锡表面进行EDX扫描,发现表面的许多杂质离子被去除了,发现经过磷酸铣的表面,比较光洁,测出的杂质元素非常少,只含有C、N、Si、Cu、Sn,而没有经过磷酸洗的板子,上面的氧化点和渣子相对较多,测试出的元素也多,不仅含有C碳、N氮、Si硅、Cu铜、Sn锡,上面还检验出了许多其他的杂质元素,如Cl氯、Na钠、S硫、K钾,而稀磷酸则可以清洁这些杂质离子(图1)。

图1

3 小样试验和性能论证阶段

(1)为了验证其影响点,我们进行了各种模拟试验,来验证磷酸洗对PCB所产生的影响(表1)。

表1

(2)上面验证了磷酸洗的有效性后,后续为了证明磷酸浓度对焊接后焊盘发黄的影响,我们设计了DOE试验,对不同浓度、不同酸洗时间的效果,以期找到最佳的磷酸浓度和处理时间的组合,结果如表2。

表2

(3)上面已经确定了最佳的磷酸浓度和时间,接下来为了验证酸洗后对表观长时间不产生影响,我们对4%和5%的磷酸处理10 s后的样品做高温老化试验,观察锡面是否会产生变化,老化后对可焊性是否产生影响:

温湿度循环设定:25 ℃升温至65 ℃需要2.5 h;65 ℃保持3 h;65 ℃降温至25 ℃需要2.5 h,期间湿度保持在85%~93% ,共20个循环,一共需要160 h(约7天)。

表3

(4)上面确定了高温老化测试不会影响产品的可焊性,接下来需要验证高温高湿老化测试后对PCB表观是否会产生影响,查询IPC标准,试验条件如表4。

(5)小样试验和性能测试阶段的小结:

①磷酸浓度控制在4%~5%,处理时间为5 s ~ 10 s时为最佳浸洗时间。

表4

做老化试验,①120度烘烤24小时后,表观无色差变化,可焊性也合格,可以确认经过磷酸处理后对产品的性能无影响。②高温高湿老化测试后,表观无色差变化,可焊性也合格,可以确认经过磷酸处理后对产品的性能无影响。

磷酸的成本比高锗焊料的成本低很多,后续我们会按照此试验结果在线体进行小批量试验。

(6)成本的对比:

使用磷酸成本大幅度降低了,每次至少可以节约成本1 740元,查询历史数据,每年平均添加18次,那么每年至少可以节约此项成本31 320元。

目前有此种需求的客户在增加,成本的降低也是不可估量的。

4 线体小批量生产的试验阶段

4.1 指定专用的设备

(1)此设备的特点必须是第一个槽子是独立的酸洗槽,其余的均为水洗、烘干的水平设备(图2)。

图2

(2)起草了工艺变更单,指导线体执行。

(3)对在线的客户有此要求的480片交货板全部进行酸洗,进行小批量生产。

(4)小结:跟踪客户处回流焊接的结果,产品全部符合客户要求,光板经过二次回流焊后,表面不发黄,可焊性和表观均满足客户的要求。客户设备的图片如图3。

4.2 大批量试验阶段

图3

后续对1560片成品板进行大批量的加工,然后从中拿取二片产品去客户处做回流焊测试,二次回焊后焊盘无变色,发给客户后,客户将全部产品焊接后均合格,完全满足了客户要求。

5 总结

通过以上的改善措施,我们已经从根本上解决了客户反馈无铅热风产品回流焊接后焊盘发黄的问题,使我们走出了高成本对我们造成的困扰。今天,我们终于给自己和客户交了一个满意的答卷,成本降到了最低,同时满足了客户要求。希望通过我们的总结与实践为同行提供更多的启示和帮助。本文不足之处,欢迎指正。