基于ARMD的轴承特性对转子临界转速的影响

许 艳 肖云峰 张志莲 唐 涛 邓若飞 侯 建

(1.北京化工大学机电工程学院;2.北京石油化工学院机械工程学院;3.成都成发科能动力工程有限公司技术中心)

随着现代工业的不断进步,旋转机械向着高速、结构复杂等方向发展。目前,国内设计的高炉煤气余压透平发电装置(简称TRT)结构趋向于双级叶轮的形式[1],同时也面临着转子的临界转速与工作转速相接近的问题,因此对其临界转速的探讨成为旋转机械转子动力学研究的重要内容。转子的工作转速应该远离其临界转速,保证其运转的平稳。深入研究轴承特性,探讨轴承特性对转子-轴承系统临界转速的影响,有着重要意义。

为了分析轴承特性对转子-轴承系统临界转速的影响,笔者通过采用转子动力学软件ARMD对TRT转子-轴承系统进行研究,改变轴承的油楔数、宽径比和间隙比,得到不同情况下的转子-轴承系统的临界转速。

1 转子-轴承系统模型建立的理论基础

1.1轴承的动力学特性

早在1925年对轴承动力特性的研究就引起了人们的关注。滑动轴承有着结构简单、运行平稳、噪声小、功耗少以及寿命长等优点,广泛用于旋转机械[2]。滑动轴承主要的参数有平均压强pm、宽径比B/D、间隙比ψ及油楔数Z等[3]。选取合适的滑动轴承对转子-轴承系统的刚度和阻尼有着重要影响。

转子-轴承系统的阻尼主要来自于轴承的油膜,跟转速、轴承结构、润滑油的型号以及入口温度等有关。一般情况下,油膜力与其静平衡位移的关系式为[2]:

(1)

式中C——阻尼矩阵,由横向阻尼Cxx、垂直阻尼Cyy、交叉阻尼Cxy和Cyx4个元素组成;

K——刚度矩阵,由横向刚度Kxx、垂直刚度Kyy、交叉刚度Kxy和Kyx4个元素组成;

Rx、Ry——油膜力的水平、垂直分量;

Rx0、Ry0——油膜力的静态水平分量、静态垂直分量;

x、y——轴颈涡动位移的水平和垂直分量;

采用非定常的雷诺方程计算刚度系数和阻尼系数,其方程式为[4]:

(2)

式中h——油膜厚度;

p——油膜压力;

U——周向速度;

V——轴向速度;

η——流体动力粘度。

1.2转子-轴承系统的动力学特性

考虑回转效应及轴承油膜等因素,转子-轴承系统的运动微分方程式为[2]:

(3)

式中C——系统的阻尼矩阵;

F——作用在系统上的广义力;

G——系统的陀螺矩阵;

K——系统刚度矩阵的对称部分;

M——系统的质量矩阵;

S——系统刚度矩阵的不对称部分;

z——转子位移;

该方程十分复杂,求解起来比较困难,但随着自然科学的发展和计算机技术的进步,以有限元方法为基础的数值仿真技术使这一问题得到解决。

通常把一阶临界转速高于工作转速的转子叫做刚性转子,反之,为柔性转子[2]。在实际生产中,希望所设计的TRT转子是刚性转子,然而随着工作转速的提高以及转子结构越来越复杂等因素,使得TRT转子往往是柔性转子。对于柔性转子,关注的是其临界转速与工作转速是否接近,若接近则往往会引起转子-轴承稳定性的问题,甚至会造成停车、停产等事故。

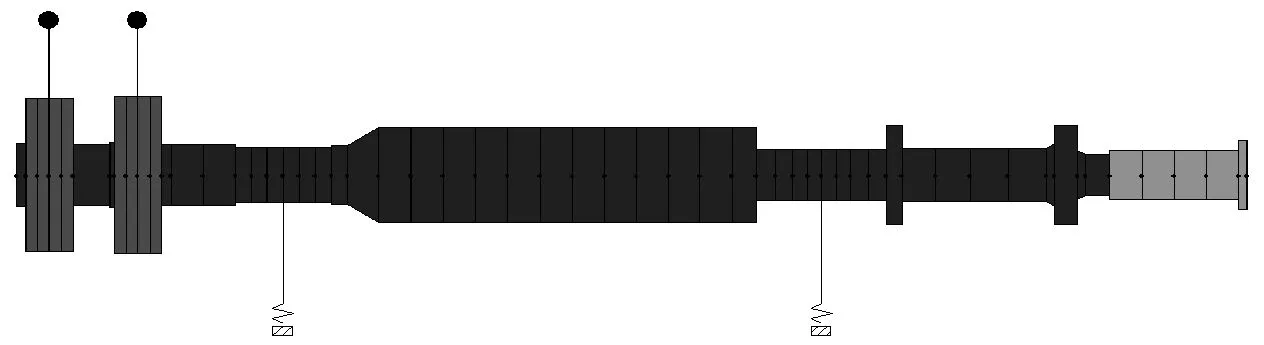

2 转子-轴承系统模型的建立

通过ARMD软件建立转子-轴承系统,就是根据实际转子的几何尺寸,将其简化为一系列有限元单元的模型[2]。本模型左轴承处轴颈为270mm,右轴承的轴颈为250mm。轴承特性由4个刚度系数(Kxx、Kyy、Kxy、Kyx)和4个阻尼系数(Cxx、Cyy、Cxy、Cyx)表示。转子-轴承有限元模型如图1所示。

图1 转子-轴承有限元模型

运行ARMD软件包下的Rotor Dynamic模块,得到所需转子-轴承系统的物理参数:转子总质量为3 684.81kg;左轴承承受载荷25 373.1N,右轴承承受载荷12 621.8N。

3 轴承特性对转子-轴承系统临界转速的影响

以上述模型为依托,通过改变轴承的油楔数、宽径比和间隙比,计算得到不同轴承特性下的临界转速,从而对比分析得到不同轴承特性对转子临界转速的影响。

设置边界条件为恒定的入口温度50℃,转子的工作转速为3 000r/min,计算该条件下的转子-轴承的前三阶临界转速。

3.1油楔数对转子-轴承系统临界转速的影响

油楔数会影响轴承的稳定区和承载能力。一般来说,随着油楔数的增加,稳定区变大,承载能力减小[3]。笔者以2油楔轴承、3油楔轴承和4油楔轴承为对象进行研究。对于不同油楔数轴承,设定其宽径比都为0.8,轴承的间隙比为1.6‰。

运行ARMD软件包Journal模块,得到油楔数不同的轴承刚度系数及阻尼系数(表1)。

表1 油楔数不同的轴承刚度系数及阻尼系数 ×105

将表1中所列参数输入到转子-轴承系统模型中,通过ARMD软件包Roter Dynamic模块计算,得到油楔数不同的轴承前三阶临界转速(表2)。

表2 油楔数不同的轴承前三阶临界转速 r·min-1

分析数据可以得到:3种轴承的一阶临界转速均低于3 000r/min,二阶临界转速均高于3 000r/min;对于三阶临界转速,x方向和y方向上数值差别很大;对于一阶临界转速,4油楔轴承在x和y方向上的临界转速最大,其次是2油楔轴承,3油楔轴承的临界转速最小;4油楔轴承x方向与y方向的临界转速差值也最大,其次是3油楔轴承,2油楔轴承的临界转速差值最小。

3.2宽径比对转子临界转速的影响

轴承宽径比对轴承刚性有很大的影响,从而影响转子-轴承系统整体的刚度,对其临界转速产生一定的影响[5]。一般取汽轮机、风机及发电机等机器的宽径比为0.4~1.0[1]。以4油楔轴承为例具体分析,取宽径比为0.4、0.6、0.8、1.0这4组数据进行研究比较,设定其轴承的间隙比为1.6‰。

通过软件ARMD得到宽径比不同的轴承刚度系数及阻尼系数(表3)。

表3 宽径比不同的轴承刚度系数和阻尼系数 ×105

将表3参数输入到转子-轴承模型,通过ARMD得到宽径比不同轴承前三阶临界转速(表4)。

表4 宽径比不同的轴承前三阶临界转速 r·min-1

分析数据可知,这4种轴承下转子的工作转速(3 000r/min)都高于一阶临界转速且低于二阶临界转速;随着宽径比的增加,一阶临界转速和三阶临界转速减小、二阶临界转速增加。

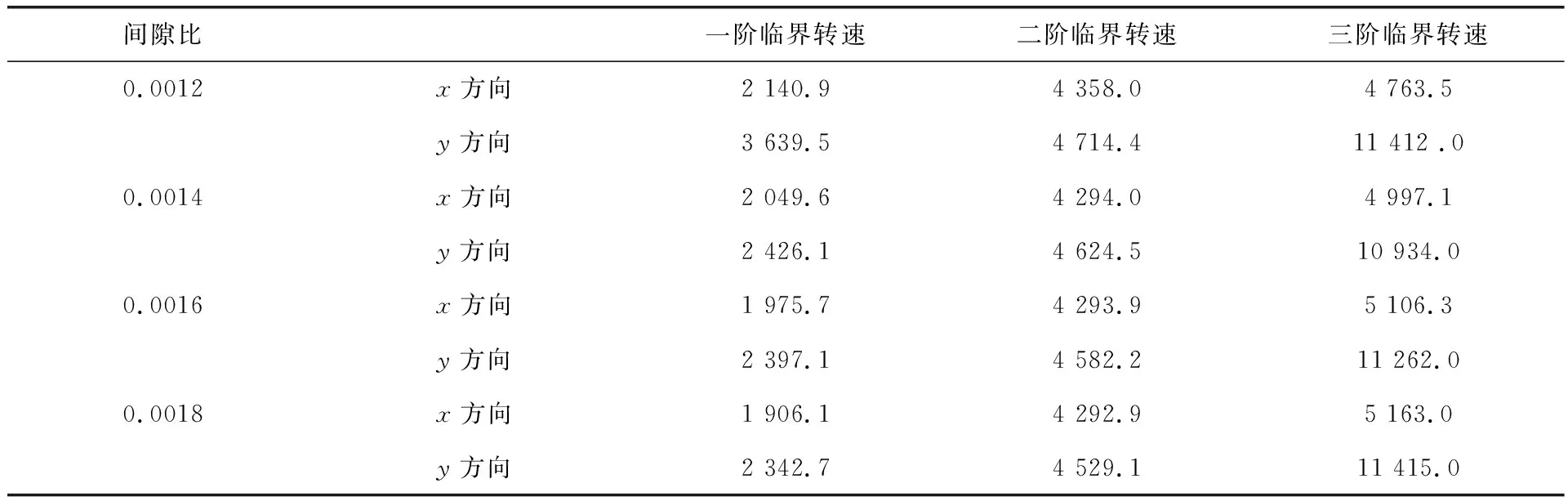

3.3间隙比对转子临界转速的影响

轴承的间隙比也是轴承的重要参数之一,其选取与载荷、速度和机器类型都有着很大关系[3]。取轴承间隙比为0.001 2、0.001 4、0.001 6、0.001 8 这4组数据进行研究比较,设定其油楔数为4,轴承的间隙比为1.6‰。运行ARMD软件得到间隙比不同的轴承刚度系数和阻尼系数(表5)。

表5 间隙比不同的轴承刚度系数和阻尼系数 ×105

将表5所得的参数输入到转子-轴承模型,通过软件ARMD得到间隙比不同的轴承前三阶临界转速(表6)。

表6 间隙比不同的轴承前三阶临界转速 r·min-1

分析数据可以得到:4种轴承的一阶临界转速都低于3 000r/min,且随着间隙比的增加,一阶临界转速在x方向和y方向都减小;4种轴承的二阶临界转速都高于3 000r/min,且随着间隙比的增加,二阶临界转速在x方向和y方向上都减小,但在x方向上的临界转速变化甚微;三阶临界转速已经远远超过了3 000r/min,三阶临界转速在x方向和y方向的数值差距较大。

4 结论

4.1无论何种轴承与双级TRT转子匹配使用,该转子的工作转速大于一阶临界转速且小于二阶临界转速,故其为柔性转子。

4.24油楔轴承的转子的一阶临界转速要远高于2油楔轴承和3油楔轴承的转子的一阶临界转速。

4.3采用4油楔轴承的转子-轴承系统,减小宽径比与间隙比有利于其一阶临界转速的提高。

[1] 肖云峰,张志莲,唐涛,等.基于API617的双级盘式TRT转子优化设计[J].热力透平,2013,42(1):55~57.

[2] 闻邦椿,顾家柳,夏松波,等.高等转子动力学:理论、技术与应用[M].北京:机械工业出版社,2000.

[3] 成大先.机械设计手册:轴承[M].北京:化学工业出版社,2004:92~108.

[4] 阎庆华,安琦.滑动轴承结构参数对转子系统阻尼临界转速的影响[J].机械传动, 2008,32(3):67~69.

[5] 孙炳南,谢帆,荆建平.轴承支撑特性对轴系稳定性影响[J].噪声与振动控制,2012,(6):137~140.