汽轮机动叶栅顶部泄漏流的大涡模拟*

曹丽华 张冬雪 胡鹏飞 李 勇

(东北电力大学能源与动力工程学院)

轴流式汽轮机的动叶叶顶和汽缸间的径向间隙会引起流体的泄漏流动,这种流动会给汽轮机运行带来很多负面影响,包括通流部分阻塞、引起下游级的不稳定流动及与二次流紧密相关的气动损失等[1]。因此,叶顶间隙泄漏流的研究对改善汽轮机的运行十分重要。国内外许多学者对叶顶间隙泄漏流及其对叶栅流道内的流动特征的影响进行了大量的理论和实验研究。Jochen G等对汽轮机动叶围带顶部的泄漏流进行了实验和数值模拟,指出泄漏流引起的损失中,大部分是由于与主流掺混引起的[2]。Yamada K等研究了间隙变化对动、静叶间的相互影响[3,4]。Mailach R等对压缩机动叶顶部的泄漏流进行了实验分析,揭示了叶顶间隙泄漏涡和下级静叶尾迹间周期性的相互作用[5]。Chaluvadi V R S等指出在轴流式汽轮机的级中,叶型的变化对非定常流动通道涡的影响[6]。Roberts S K等对叶轮机的直叶栅进行大涡模拟(LES)和实验研究,研究了在一定雷诺数下边界层湍流度的分离和转戾,并把模拟结果和实验结果进行对比,吻合度较好[7~9]。Zaki T A等对压缩机级内的通道流动用LES模拟方法进行了研究,分析动叶顶部间隙变化对损失产生的影响[10~12]。You D等基于LES模拟方法分析了自由湍流过渡对汽轮机叶片的影响,提出了严格定义入口边界条件的重要性[13]。You D等用LES模拟方法研究在一定的雷诺数下,周期性瞬态的尾迹会导致吸力面流动的分离而形成不连续的通道涡[14]。Pullan G研究发现对于流动的损失,定常数值模拟出的结果要比非定常模拟出的结果损失少10%[15]。张荻等对典型低压透平叶栅进行了大涡模拟,得出漩涡沿着动叶栅表面向下游输运、破裂及在尾缘处脱落的过程[16]。郭婷婷等对透平叶片冷却流场作了大涡模拟研究,得出对称面的正反涡和垂直面的马蹄涡的两翼周期性脱落形成新的涡[17,18]。

笔者基于Fluent软件,采用k-ωsst湍流模型,首先对某300MW汽轮机高压缸第二级进行稳态计算,然后将稳态计算的结果作为LES计算的初始值进行大涡模拟,主要研究随时间的变化无围带和有围带动叶顶部的间隙泄漏涡的形成、结构、涡量分布及变化规律等。

1 计算模型和数值计算方法

1.1亚格子尺度模型

大涡模拟数学模型可以表示为:

(1)

(2)

(3)

式中i、j——张量指标,i、j=1,2,3;

t——时间变量,s;

μ——动力粘度,Pa·s;

ρ——流体密度,kg/m3;

τij——亚格子尺度应力。

根据Smagorinsky的基本亚格子尺度模型,假定亚格子尺度应力为:

(4)

(5)

式中Cs——Smagorinsky常数。选取合适的Cs可使大尺度湍动能和亚格子尺度内的湍动能耗散相平衡,此处Cs=0.1;

vt——亚网格尺度的湍动粘度,kg/m2·s;

Δ——过滤尺度;

τkk——亚格子尺度各向同性之一。

1.2几何模型及边界条件

以某300MW汽轮机高压缸第二级作为研究对象,分别对动叶顶部无围带和有围带时的叶顶间隙为1mm的泄漏流动进行数值模拟。图1给出了该级有围带时叶栅通道的网格划分。模型的网格采用结构化六面体网格,在静、动叶的前缘、尾缘进行了局部加密。在动叶顶部定义较小的网格尺寸,保证叶顶间隙的泄漏流场有足够的精度。经过网格无关性验证后,划分的静叶网格数约52万,动叶网格数约83万。该级热力参数和动叶的几何参数如下:

入口压力 11.77MPa

出口压力 10.50 MPa

入口温度 756.72K

出口温度 744.05K

叶片数 100

叶片高度 70.80mm

叶片弦长 33.03mm

轴向弦长 25.50mm

叶型安装角 50.54°

转速 3 000r/min

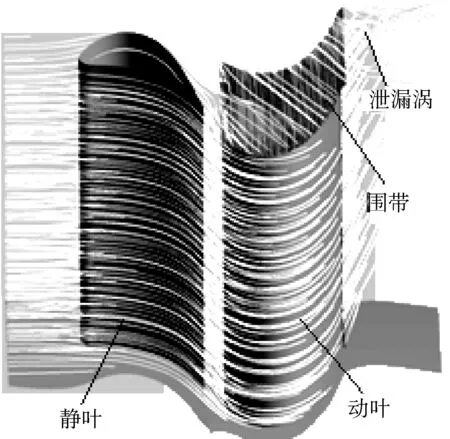

图1 有围带的叶栅通道网格划分

叶栅壁面应用无滑移绝热壁面条件,入口条件为压力入口,在进口边界给定进口总压和总温,出口条件为压力出口,出口边界给定静压;介质为过热态蒸汽。流道设置成周期性边界条件,动静交界面采用滑移网格技术。笔者采用k-ωsst湍流模型进行稳态计算,稳态计算的结果作为LES计算的初始值进行大涡模拟。

1.3计算收敛准则

图2是在定常模拟结果的基础上进行大涡模拟计算得出的质量流率随时间的变化关系。一般认为当质量流率基本不随时间变化时计算收敛。

图2 质量流率随时间的变化关系

2 计算结果分析

2.1无围带动叶顶部间隙流的流场特征

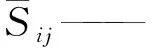

图3为叶顶间隙为1mm时该级通道内的三维流线图,从图3可以清晰地看出泄漏涡的形成和发展趋势。该级通道内靠近叶片压力面(PS)处的气流在压力差的作用下流进叶顶间隙,在吸力面(SS)附近与主流相遇、掺混,并卷起形成泄漏涡,泄漏涡沿着轴向以螺旋状的形式向叶片尾缘流去,并且沿着轴向漩涡逐渐增大。

图3 无围带时的三维流线图

图4为0.85轴向截面处流线和相对总压损失系数图。其中相对总压损失系数的定义如下:

(6)

式中p0——动叶进口总压,Pa;

prpt——相对总压,Pa;

ps——动叶进口静压,Pa。

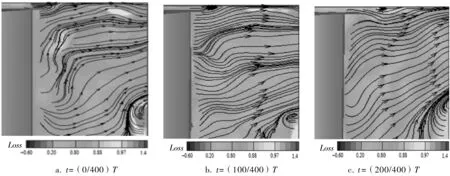

图4 0.85轴向截面处流线和相对总压损失系数

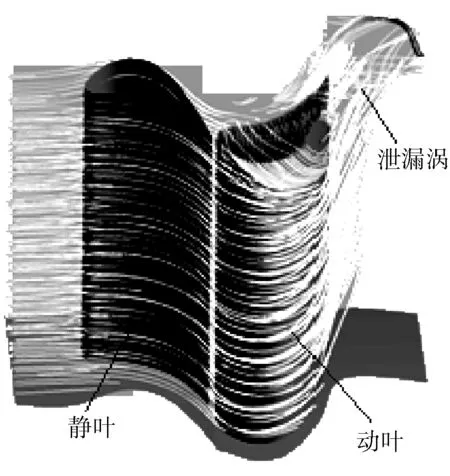

由图4可知,在初始时刻(0/400)T,叶顶间隙泄漏涡的周向尺度约为40%节距,径向尺度约为4%叶高,涡核的周向位置距离吸力面大约为25%节距;而在(100/400)T时刻,泄漏涡的径向尺度变化并不明显,但涡的周向尺度却减小到约30%节距,涡核和吸力面的距离则减小到约20%节距;在(200/400)T时刻时,泄漏涡的周向尺度和径向尺度已经非常小,泄漏涡被抑制在吸力面顶端的汽缸上;在(300/400)T时刻时,泄漏涡的周向尺度和径向尺度变大;到(400/400)T时刻,泄漏涡的尺度和涡核的位置与(0/400)T时刻有一定的相似性。因此随着时间的变化,泄漏涡在此截面的变化呈现为周期性的非定常波动。在波动的过程中,泄漏涡的尺度和形状都在不断变化。从图4还可以看出,损失比较大的区域大多位于涡核区,并且泄漏涡的非定常波动使得叶顶的损失分布也在不断发生变化,当泄漏涡的范围增强时,相对总压损失系数也增大;当泄漏涡的范围减弱时,相对总压损失系数也相应减弱。

图5为与图4相对应的瞬态涡量分布图。从图5可以看出,叶顶间隙泄漏涡的涡量值为负,此区域的泄漏涡为顺时针,涡量的方向指向动叶尾缘,并且在涡核处的涡量值最大,涡量大小从中心向四周减小。在图5a中,叶顶吸力面附近出现了叶顶间隙泄漏涡;图5b中,泄漏涡的范围减弱,涡量分布范围也随之减小,并且泄漏涡向着吸力面发展,涡核处的涡量值较图5a也降低了;在图5c中,叶顶间隙泄漏涡继续向吸力面发展,此时泄漏涡的范围继续减弱;而从图5d开始,叶顶泄漏涡又开始逐渐远离吸力面,并且范围也逐渐增大。

图5 0.85轴向截面处瞬态涡量分布

图6给出了该级98%叶高截面处瞬态静压系数分布。静压系数的定义为:

(7)

式中pref——参考压力,Pa;

pstatic——静压,Pa;

由涡动力学特性得知,可以用叶顶区域最小静压值判断叶顶间隙泄漏涡的涡核轨迹。由图6可见,在叶顶吸力面始终存在一个压力极小点(即叶顶泄漏涡),并且该点随时间的变化逐渐开始向叶片的尾缘移动。在初始时刻(0/400)T,压力极小点位于50%轴向弦长处,随着时间的推移,极小点逐渐向下游移动;在(100/400)T时刻,极小点移动到60%轴向弦长处,并且涡核的范围也变大了;在(200/400)T时刻,极小点已经移动到了80%轴向弦长处,涡核的范围更大;当到了(400/400)T时刻,压力极小点又重新出现在吸力面的50%轴向弦长处,涡核的范围也和(0/400)T时刻相当,即又开始了周期性的非定常波动循环。

2.2有围带动叶顶部间隙流的流场特征

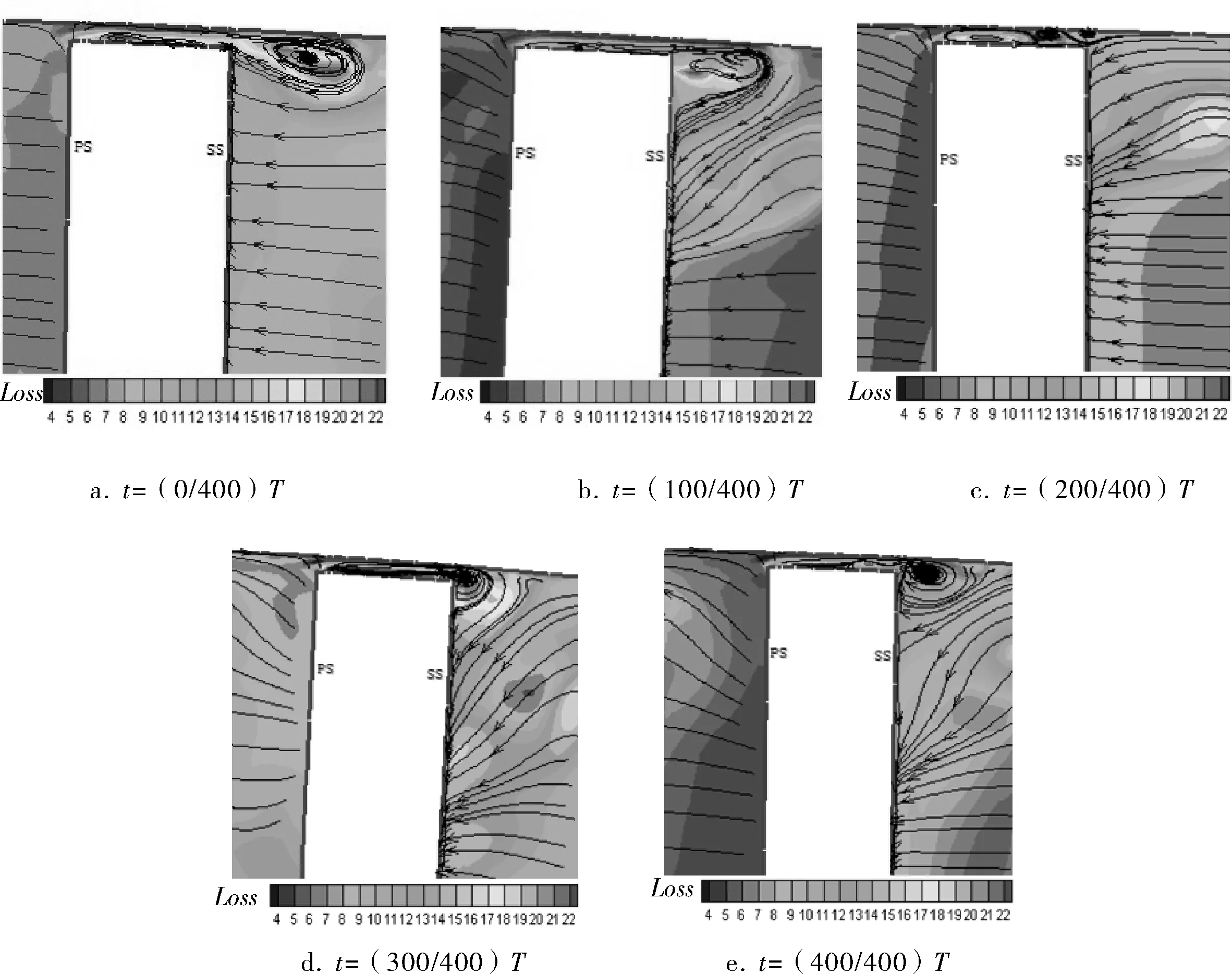

图7为有围带时该级通道内的三维流线图,从图7可以看出,由于安装了围带,流体不会由压力面直接通过叶顶间隙泄漏到吸力面,而是通过动叶前缘进入叶顶间隙,之后从尾缘流出。尾缘泄漏流与通道内的主流掺混形成泄漏涡,泄漏涡以漩涡的形式向下级静叶中部发展并逐渐变大。

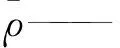

图8为有围带叶顶间隙出口处流线和相对总压损失系数图。从图8可以看出,叶顶间隙泄漏涡和通道涡的尺度大小、形状和涡核的位置随着时间的变化而发生着改变。在(0/400)T~(100/400)T时间里,叶顶间隙泄漏涡逐渐远离叶片尾缘,并且变得不稳定,泄漏涡的范围逐渐变小。在(200/400)T时刻,叶顶间隙泄漏涡紧贴在汽缸上,此时泄漏涡的范围最小。在随后的时间(300/400)T~(400/400)T,泄漏涡的范围逐渐变大,并且向动叶尾缘移动。因此通过上述泄漏涡的发展过程看,叶顶尾缘区域流动的特征主要体现在:叶顶间隙泄漏涡位置的周向波动和泄漏涡随时间的发展和退化特征。

图7 有围带时的三维流线图

图8 叶顶间隙出口处流线和相对总压损失系数

图9为与图8相对应的有围带叶顶间隙出口处瞬态涡量分布图。在图9的涡量分布中,漩涡所示区域代表涡量值相对较大的区域,随着时间的变化,这两个区域的涡量值和空间位置在不断地发生变化。叶顶间隙泄漏涡位于动叶叶顶尾缘出口,涡量值最大。此区域的泄漏涡为逆时针,在此图中表现为涡量值为正,涡量方向指向动叶前缘。在(0/400)T~(200/400)T,泄漏涡逐渐远离动叶尾缘,向着下级叶片发展,并逐渐耗散。而在(300/400)T~(400/400)T,泄漏涡则向动叶叶顶尾缘移动发展。右下方的通道涡为顺时针,在此图中表现为涡量值为负,涡量方向指向动叶尾缘。

图9 叶顶间隙出口处瞬态涡量分布

3 结论

3.1当动叶顶部无围带时,0.85轴向截面的叶顶间隙泄漏涡的涡核处,相对总压损失系数和涡量值较高。并且随着时间的变化,泄漏涡、相对总压损失系数和涡量分布都在发生变化,泄漏涡经历了靠近吸力面到远离吸力面的过程。当泄漏涡的范围减弱时,相对总压系数和涡量值都相应降低。

3.2当动叶顶部有围带时,叶顶间隙泄漏涡出现在尾缘,为逆时针。随着时间的改变,泄漏涡经历了远离尾缘到靠近尾缘的过程,泄漏涡的影响范围经历了由强到弱再从弱到强的过程。相对总压损失系数和涡量分布随着泄漏涡的改变而改变。

[1] Matsunuma T.Unsteady Flow Field of an Axial-flow Turbine Rotor at a Low Reynolds Number[J].ASME Journal of Turbomachinery,2007,129(2):360~371.

[2] Jochen G,Bertram S,Bernard B,et al.Interaction of Shroud Leakage Flow and Main Flow in a Three-stage LP Turbine[J].Journal of Turbomachinery,2005,127(4):649~658.

[3] Yamada K,Funazaki K,Hiroma K.Effect of Wake Passing on Unsteady Aerodynamic Performance in a Turbine Stage[C]. ASME Turbo Expo 2006: Power for Land, Sea and Air. Barcelona, Spain:American Society of Mechanical Engineers,2006:1~10.

[4] Gaetani P,Persico G,Dossena V,et al.Investigation of the Flow Field in a High-pressure Turbine Stage for Two Stator-rotor Axial Gaps-Part II: Unsteady Flow Field[J].ASME Journal of Turbomachinery,2007,129(3):580~590.

[5] Mailach R,Lehmann I,Vogeler K.Periodical Unsteady Flow within a Rotor Blade Row of an Axial Compressor——Part II:Wake-tip Clearance Vortex Interaction[J].Journal Turbomachinery,2008,130(4):1~10.

[6] Chaluvadi V R S,Kalfs A I,Hodson H P.Vortex Transport and Blades Interactions in a High Pressure Turbines[J]. Journal of Turbomachinery,2004,126(3):395~405.

[7] Roberts S K,Yaras M I.Large-eddy Simulation of Transition in a Separation Bubble[J].Journal of Fluids Engineering,2006,128(2):232~238.

[8] Yang Z,Voke P R.Large-Eddy Simulation of Boundary-layer Separation and Transition at a Change of Surface Curvature[J].Journal of Fluid Mechanics,2001,439(7):305~333.

[9] Wu X,Jacobs R G,Hunt J C R,et al.Simulation of Boundary Layer Transition Induced by Periodically Passing Wakes[J].Journal of Fluid Mechanics,1999,398(11):109~113.

[10] Zaki T A,Liu Y,Durbin P A.Boundary Layer Transition by Interaction of Streaks and Tollmien-schlichting Waves[J]. Seventh IUTAM Symposium on Laminar Turbulent Transition,2010,18:439~444.

[11] Wissink J G,Rodi W.Direct Numerical Simulation of Flow and Heat Transfer in a Turbine Cascade with Incoming Wakes[J].Journal of Fluid Mechanics,2006,569(12):209~217.

[12] Michelassi V,Wissink J G,Frohlich J,et al.Large-eddy Simulation of Flow Around Low-pressure Turbine Blade with Incoming Wakes[J].AIAA Journal,2003,41(11):2143~2156.

[13] You D,Mittal R,Wang M,et al.Computational Methodology for Large-eddy Simulation of Tip-clearance Flows[J].AIAA Journal,2004,42(2):271~279.

[14] You D,Mittal R,Wang M,et al.Effects of Tip-gap Size on the Tip-leakage Flow in a Turbomachinery Cascade[J].Physics of Fluids,1994,18(10):1~14.

[15] Graham P.Secondary Flows and Loss Caused by Blade Row Interaction in a Turbine Stage[J].Journal Turbomachinery,2006,128(3):484~491.

[16] 张荻,舒静,蓝吉兵,等.低压透平叶栅边界层分离再附的大涡模拟[J].中国电机工程学报,2009,29(29):77~83.

[17] 郭婷婷,刘建红,李少华,等.气膜冷却流场的大涡模拟[J].中国电机工程学报,2007,27(11):83~87.

[18] 张玲,温国亮,彭涛,等.带复合角度气膜孔的透平叶片冷却流场大涡模拟[J].动力工程学报,2010,30(7):491~497.