动力波清洗法回收空气中丙酮的工艺及设备设计*

王树江 王飞扬 唐明电 邢景梅 贺建文

(长春工业大学化工学院)

1 实验研究提供的设计依据

在水中加入0.5‰的聚乙烯醇作为丙酮水溶液的稳定剂,通过对动力波实验装置的流体力学性能、操作液气比、气液适宜流速以及传质性能等的研究,得到设计回收丙酮气体的动力波生产装置参数如下:

气体流速 1.8~2.5m/s

液体出口流速 9~11m/s

操作液气比 (0.018~0.023)∶1

液体喷射高度 0.8~1.3m

系统最高压力 103kPa

系统最低压力 34kPa

2 工艺及设备设计

2.1 工艺流程

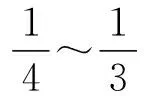

根据实验研究的工艺,设计的动力波清洗法回收车间空气中丙酮的工艺流程如图1。

图1中,来自聚醚酮精制车间的含丙酮空气通过鼓风机和尾部真空泵的共同作用,以较快的气速自上而下的通过洗涤管,根据工厂的丙酮挥发源等情况,进气口可设置多个。离心泵将洗水储罐内的洗涤水送至喷嘴处,洗涤水以较大的水压和出口速度自下而上喷出,与进入洗涤管的气流在洗涤管内逆向对撞,通过调节气液流量,在适宜的操作条件下,两相流在洗涤管内某处达到动量平衡,液体被气流吹散成小液滴,在洗涤管内某一段形成湍动稳定的泡沫区,气液两相在这一区域以泡沫的形式接触,接触面积极大,液体表面更新迅速,可获得较高的传质效率。

图1 动力波清洗法回收空气中丙酮的工艺流程

洗涤管底部设置混合器,气液两相在洗涤管内经过泡沫接触后,沿洗涤管顺流而下,到洗涤管底部经此混合器二次湍动混合,使得气液两相的接触更充分,进一步提高传质效率。

从混合器出来的气液混合物经管道进入洗水储罐上方的旋风气液分离器(结构与旋风分离器相似),在分离器内有效实现气液分离。分离器上部设有除沫器,上升的气体经除沫器除去少量夹带的液沫,通过缓冲罐再经真空泵排入大气。分离器底部用较小的管径与洗水储罐连接,洗水经管道流入储罐循环使用,也可直接进入精馏储料罐。

2.2 工艺及设备设计中重点环节

2.2.1工艺流程中供气方式的设计

文献中多采用单一的鼓风机进气或尾部加引风机的形式[3,8,10],该进气方式的弊端是系统内的表压值(正压)过大,或系统内的真空度(负压)过高。正压过大会造成设备压力负荷过大,能耗较高;负压过高,影响清洗效果,降低生产效率。

实验时已经发现,同时使用鼓风机进气和真空泵尾部抽气,系统内的压力变化相对于单一进气方式要小得多。当两者协调至较佳状态时,设备内的压力接近常压,减小了设备运行的压力负荷。

2.2.2洗涤管内隔板和喷嘴分布的设计

设备设计中洗涤管的设计主要依据实验数据,洗涤液的喷射高度最高时达到1.3m左右,为适应更大操作弹性,将洗涤管的高度H设计为1.50m。然后依据处理量计算内径Di,再依据压力变化计算洗涤管壁厚,最后进行强度校核[11]。

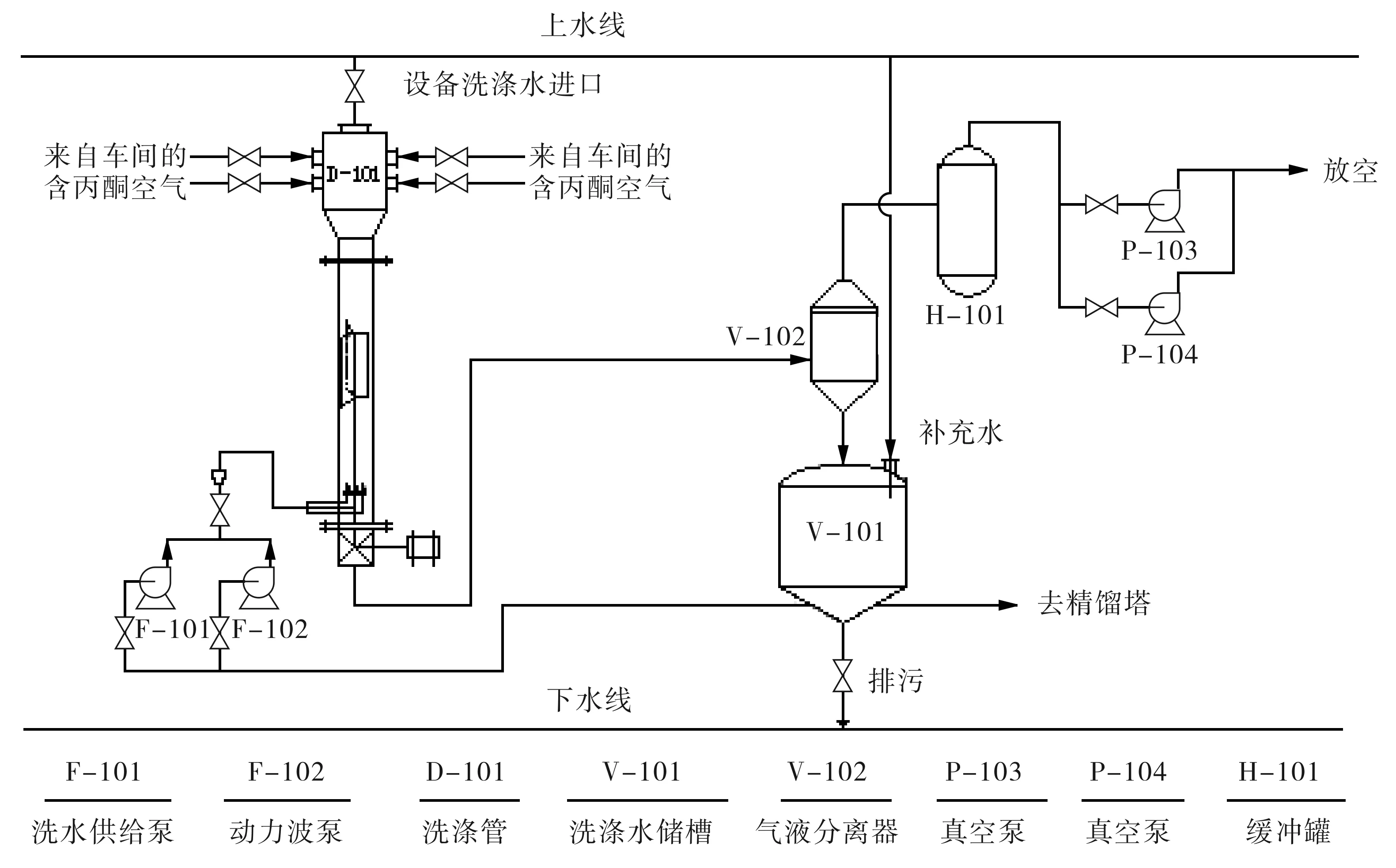

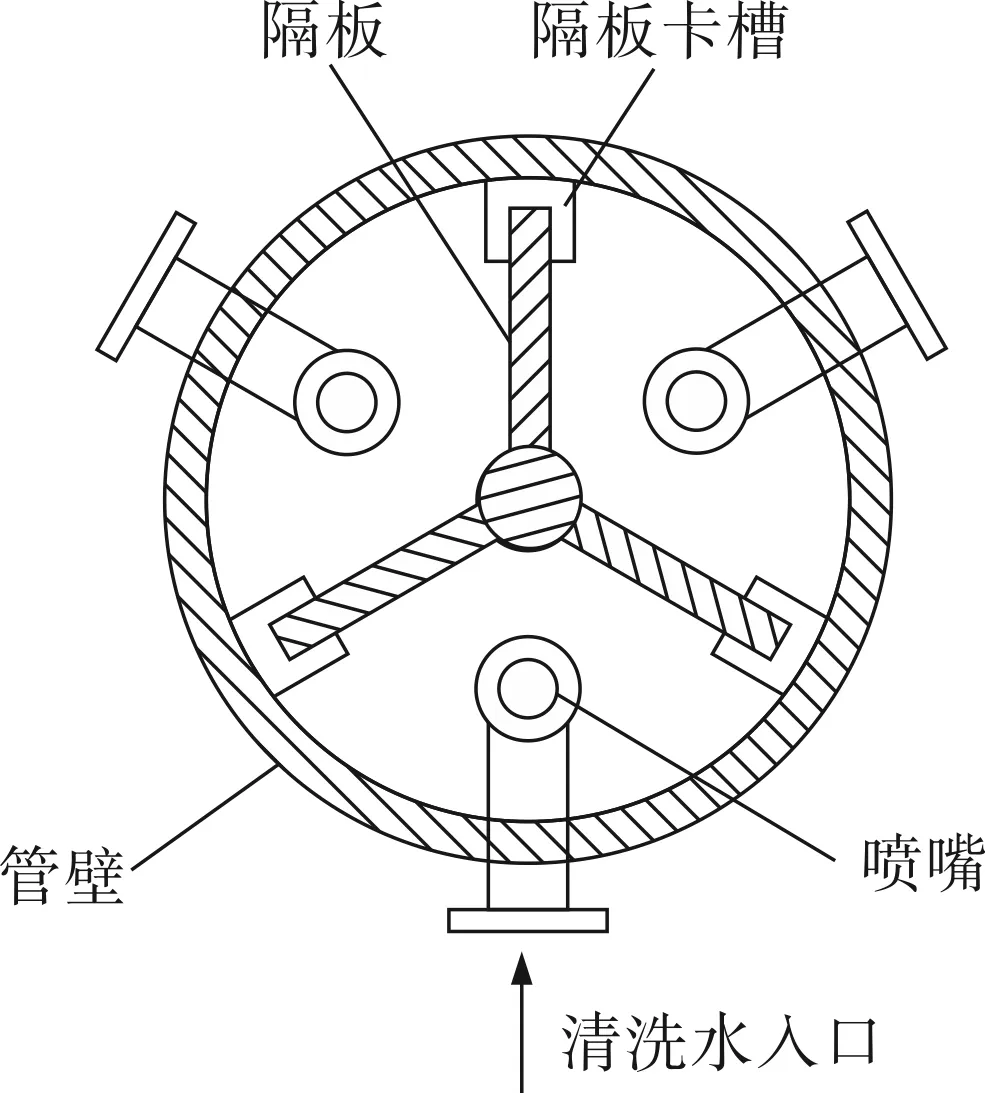

传统工艺中洗涤管内部不设置其他部件,喷嘴形式多采用单一喷嘴[11],为使气液两相间的接触更加充分,达到实验室研究的效果,对洗涤管内部和喷嘴分布进行设计。在洗涤管中部(实验中泡沫区出现的位置)设置隔板(图2 所示),共设3块,每块隔板之间间隔角度为120°,将洗涤管截面平均分为三等份,每块隔板的边缘与洗涤管内壁都留有一定的缝隙,运行时,气液两相在隔板划分的空间内形成湍动泡沫区,由于隔板的作用,气液在各自区域内湍动更为剧烈,促进传质效果。实验中泡沫区段的位置及其高度范围在0.8~1.3m,将隔板的高度设定为0.5m。安装高度为下端距洗涤管底部法兰0.8m,隔板截面边界圆周直径为130mm,隔板边缘与管壁的缝隙宽度为5mm,采用卡槽固定,需要调整时可随时从洗涤管顶部取出。

图2 洗涤管内部隔板示意图

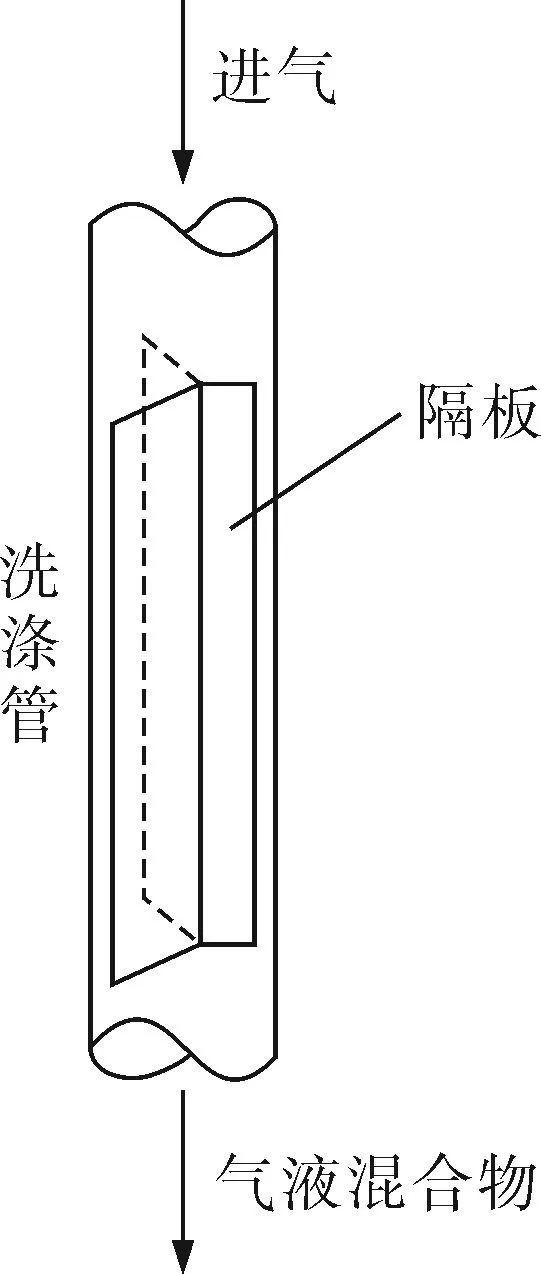

隔板将洗涤管分成3个区域,在洗涤管底部,对应设置3个相同结构及尺寸的喷嘴(图3),3个喷嘴中心连线成正三角形(图4)。一个喷嘴对应一个区域,确保运行时洗涤水与气相接触更充分。如果没有隔板,由于洗涤管截面相对较大,可能会造成瞬时偏流或短路,降低传质效果。

图3 喷嘴结构示意图

2.2.3二次混合器的设置

通常动力波清洗法洗涤过程只在泡沫区内进行,在泡沫区下方同向流动的气液两相不会产生或仅有微量的传质过程。为进一步强化传质作用,设计中在洗涤管底部设置二次混合器(用电机带动搅拌桨),使同向流动的气液两相在混合器内实现二次湍动接触,加强传质作用[12]。

图4 喷嘴分布图

搅拌桨结构如图5所示,桨叶焊接在金属圆盘上,桨叶边缘距离洗涤管内壁5mm,桨叶尺寸不宜过宽或过长,更不可伸到圆盘中心。搅拌桨的叶片也不宜过多,要为气液通过时留下足够空间,避免阻力过大,气液混合物不能顺利通过。整个搅拌桨形状如图6所示,搅拌桨由3组搅拌叶组成,中部搅拌叶直径大,两边的直径小,采用电机带动,安装形式是电机转轴垂直洗涤管轴线。

图5 搅拌桨的结构尺寸

图6 搅拌器形状示意图

2.2.4气液分离装置的设计

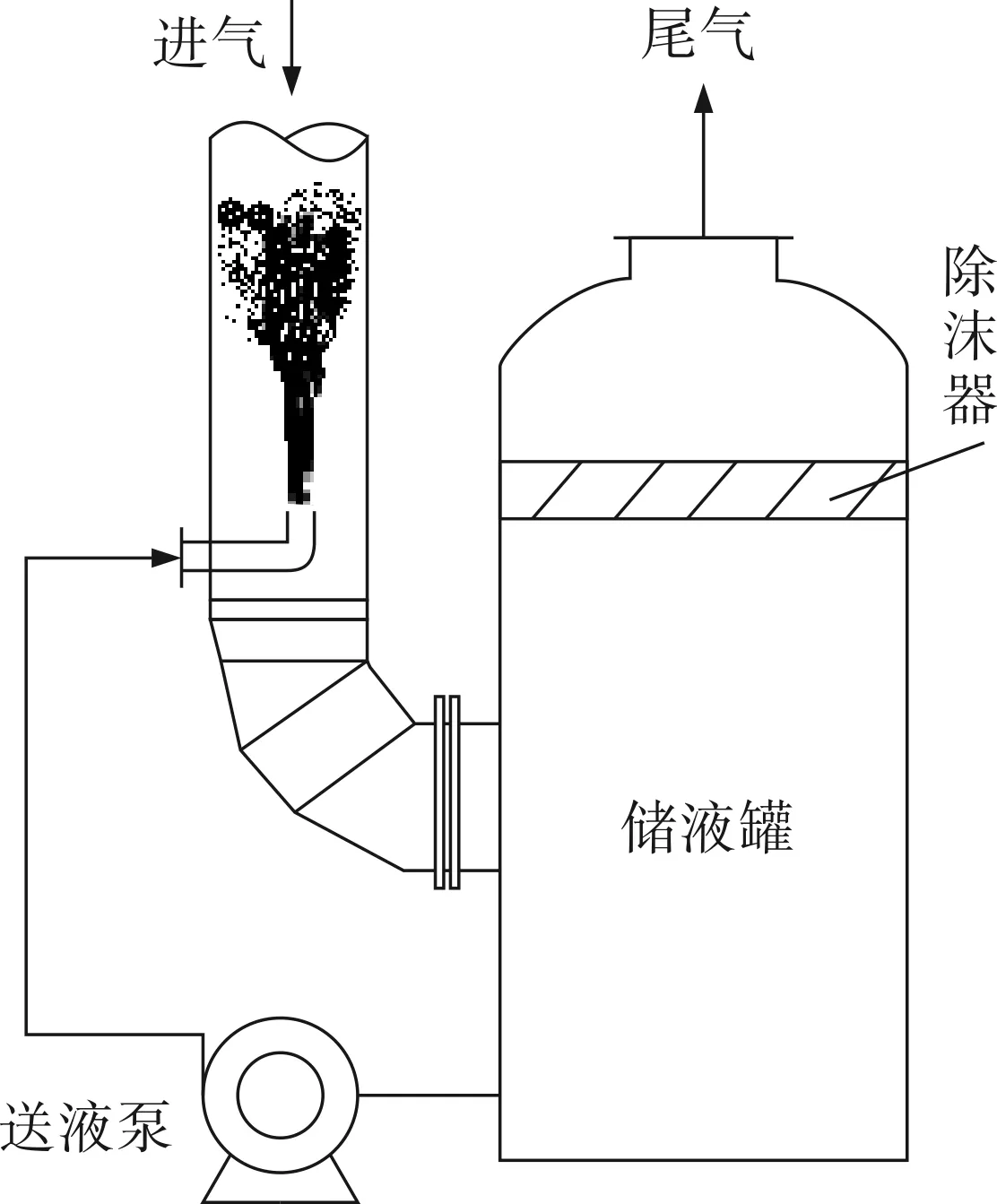

传统的气液分离方式和路径如图7所示[10],从图7中可以看出,气液两相在洗涤管内经过泡沫接触后,流经管道直接进入循环液储罐,气液混合物在储罐内的液面上部分离,气体出口处设置除沫器。这种气液分离方式的缺点主要有:从洗涤管中出来的气液混合物速度较快,即使气体出口处设置了除沫器,也仍会有液沫夹带;为了使气液两相分离较为充分,循环液储罐内的液面上方必须预留相当大的分离空间,储罐需有较大的体积,造成设备体积庞大,增加设备投资;用于处理易挥发性物质(如丙酮),由于进入储罐的气体流速较快,加上储罐内循环液表面积过大(等于储罐截面积),当溶液内溶质的浓度达到一定程度后,极易造成循环液内溶质的二次挥发,致使尾气中被处理物浓度升高,降低洗涤效率。实验时尾气中丙酮浓度过高,回收率较低,特别是以一定浓度的丙酮水溶液循环使用时,这种情况更明显。

图7 传统的气液分离方式和路径

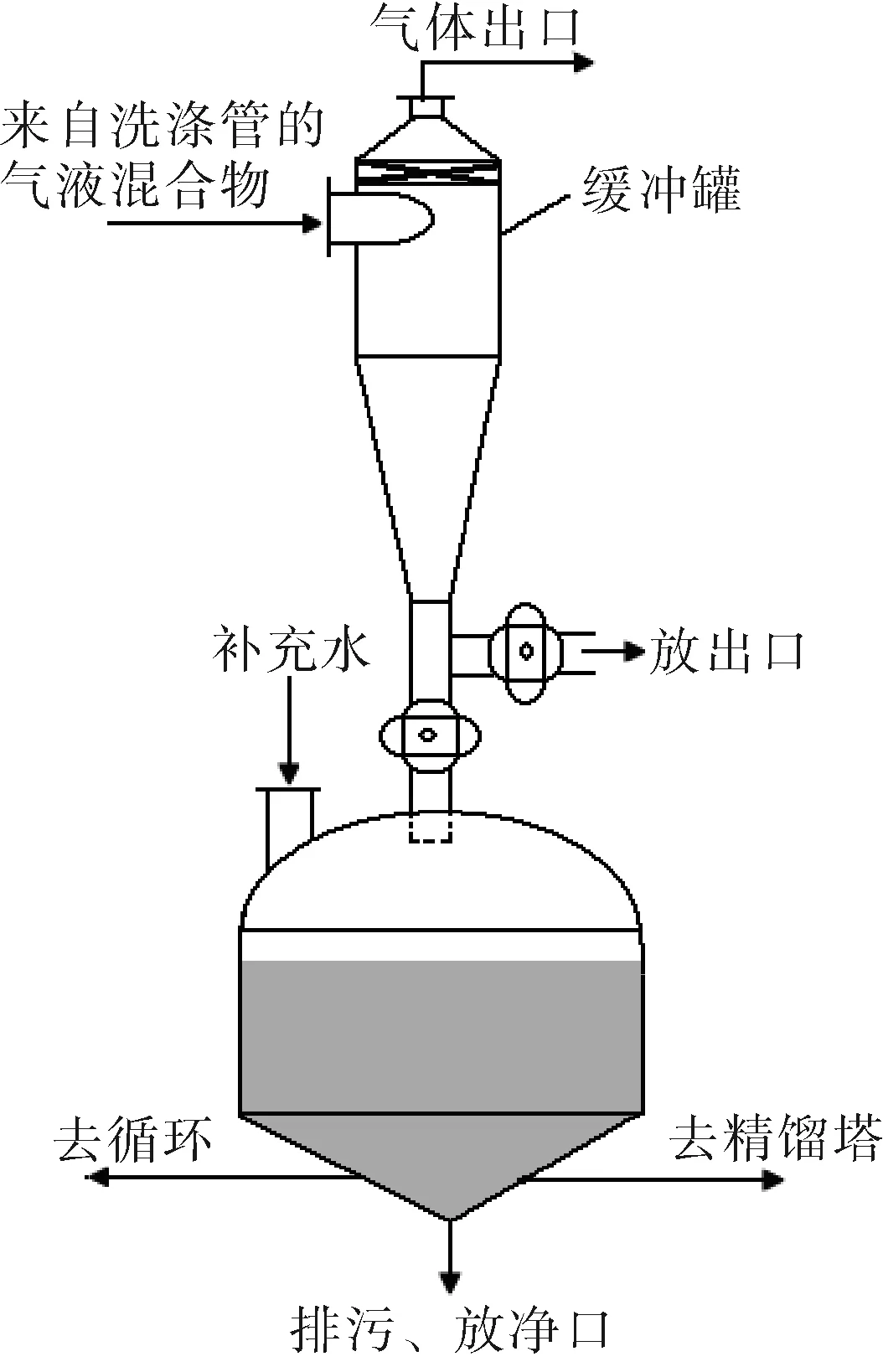

针对传统气液分离设备的弊端,笔者设计了图8所示的气液分离设备,具体结构与旋风分离器相似。从洗涤管内出来的气液混合物直接进入旋风分液器,气液两相在分离器内实现有效分离。分离后的气体经分离器的上部出口进入除沫器,使气体进一步得到脱液,最后排入大气。液体混合物则经直径相对较小的管道流入循环液储罐,或由放出口送至精馏储罐。

图8 新设计的气液分离设备结构示意图

3 生产运行

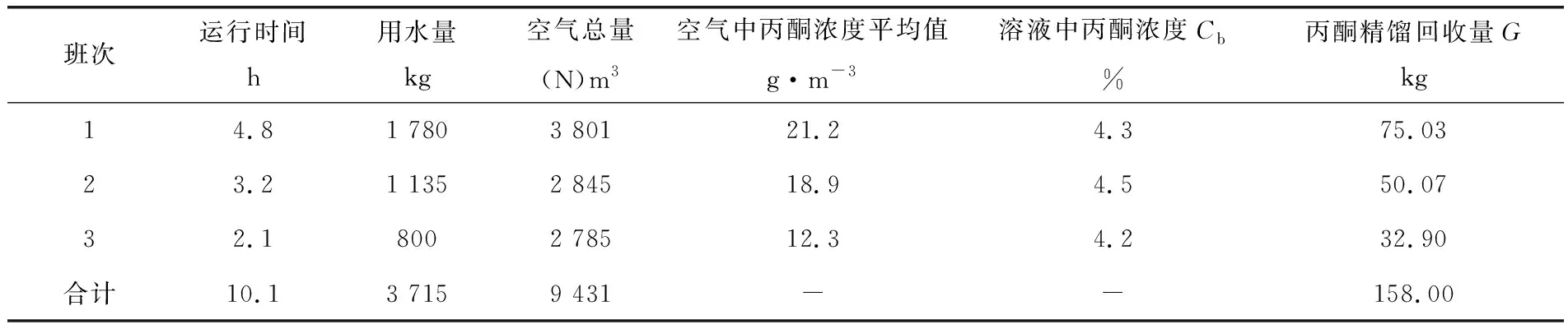

表1是车间某日3班处理3.4t聚醚酮原料的设备运行记录,其中丙酮回收量按实际精馏操作回收率推算出来的。总水溶液量为M,溶液中丙酮浓度为Cb,实际精馏操作回收率98%。空气中丙酮回收率低浓度(含量不大于15g/m3)按98%计算,高浓度按95%计算。回收量G=M×Cb×98%。表1中空气中丙酮浓度平均值是因其实际浓度变化较大,取多次测量值的平均值。

表1 动力波回收设备运行记录表(每班8h)

由于生产的不确定性,每班操作中空气中丙酮浓度不尽相同,气体中丙酮浓度较低时,清洗水还会循环使用。因此每班或每天的丙酮回收量稍有变化。设备操作比较容易,只要将进气量、水流量调节到一定流量,设备就可在不需人看护下运行。但开车中要注意,尽量小流量用水,或循环用水,以提高水溶液中丙酮的含量,降低精馏时的能耗。

4 结束语

以实验的过程和数据为基础,根据车间含丙酮空气的气量,对动力波清洗法回收聚醚酮丙酮洗车间空气中丙酮的生产工艺及设备进行了设计。在洗涤管泡沫区段设置了隔板,增大气液两相接触的相对截面积,加剧两相接触的湍动程度;喷液口由3个喷嘴组成,提高了液相喷出时的分散程度;洗涤管底部设置二次混合器,使气液两相再次湍动混合;从洗涤管出来的气液混合物以切线的方式进入旋风分液器,达到旋气分液的作用,减小气液分离器的负担;采用鼓风机和真空泵协调供气,减小了设备的压力负荷和洗涤管内的压降损失。设计中每一环节都是以提高传质效率为目标,设备投入生产后,运行稳定,操作费用低,管理便利,每年可从空气中回收丙酮四十多吨。

[1] 王树江.聚醚醚酮精制工艺及设备的设计与运行[J].化学工程,2012,40(2):70~73.

[2] 王树江,张洪刚,汪星全.聚醚酮新型精制工艺的研究[J].现代化工,2012,37(7):88~91.

[3] 李秋萍,程建伟,邵国兴.喷淋洗涤塔、液柱塔及动力波洗涤器[J].化工装备技术,2008,29(3):1~5.

[4] 单力勇,任艳丽,刘彦.板式塔与填料塔在药用丙酮回收中的比较[J].黑龙江医药,2004,17(3):209~300.

[5] 廉磊,高前进,江燕斌.杂质对丙酮-水吸收过程传质效率的影响[J].化学工程,2013,41(3):25~28.

[6] Reza BARATI,Sjad RAHIMI,Gholam Hossein AKBARI. Analysis of Dynamic Wave Model for Flood Routing in Natural Rivers[J]. Water Science and Engineenng,2012,5(3):243~250.

[7] 占旺兵,李秋萍,程建伟,等.动力波洗涤器中碱液吸收低浓CO2的传质特性[J].化学工程,2012,40(2):33~37.

[8] 占旺兵,李秋萍,邵国兴,等. 动力波洗涤技术研究及工业应用进展[J].化工进展,2010,29(z):12~15.

[9] 李群生,李秀梅. 动力波吸收机的工作机理研究及其应用[J].化学工程,2004,24(1):37~39.

[10] 邵国兴.带混合元件的动力波洗涤器[J].硫酸工业,1999,(2):7~9.

[11] 董大勤.化工设备机械基础[M]. 北京:化学工业出版社,2007.

[12] 董红伟,马慧明,李大江,等. 动力波喷头和螺旋喷头的洗涤脱硫性能对比水[J].炼油技术与工程,2006,36(12):32~35.