基于热-应力耦合场有限元分析的钎焊板翅结构性能研究

丁友胜 王 亮 崔新亭

(中空能源设备有限公司)

板翅换热器适用于气-气、气-液、液-液及相变等各种流体之间的换热场合,通过流道的布置可以实现顺流、逆流、交叉流及多股流等多种换热工况,加之其具有结构紧凑、换热效率高及装配简单等优点,在动力机械、石油化工及制冷低温等领域得到了越来越广泛的应用。

目前,板翅式换热器多采用真空钎焊的方式加工,将隔板、翅片及封条等组成一个夹层,成为板翅换热器的一个流道,根据需要布置每一层通道,将通道叠加起来形成板束,配以封头、导流片及接管等组件,用夹具固定后送入钎焊炉中加热,随着温度的升高,钎料逐渐融化、聚集在隔板与翅片贴合的表面,此时停止加热,钎料冷却后形成焊缝,使换热器成为一个整体[1]。

板翅换热器结构尺度差异较大,且翅片有波纹形、锯齿形及打孔翅片等多种形式,造成了换热器结构与换热情况复杂。目前,对板翅式换热器的研究主要有板翅式换热器的流动、传热性能和换热器结构强度两个方面[2~4]。施晨洁等用Fluent软件对板翅换热空气冷却侧传热性能进行了数值模拟,研究了稳态湍流情况下流体温度场和流场的分布[5];李海潮和王龙岗通过观察解剖钎焊试样,探讨了铝制板翅式换热器真空钎焊缺陷产生的原因[6];蒋文春等利用有限元法对板翅式换热器钎焊残余应力及其影响进行了分析[7,8]。

在高温工作环境下,板翅结构热应力主要来自3方面:板翅结构温度场分布不均匀造成的应力应变;由于接管及夹具等随着温度的变化具有和板翅换热器不同的膨胀比,对板翅结构自由度的限制引起形变;焊剂与母材因材料特性(主要是线膨胀系数和导热系数)不同造成的应力应变。笔者采用ANSYS有限元分析软件中的热-应力耦合场分析法进行数值模拟,考虑温度分布、位移限制及焊缝结构等的影响,研究板翅结构在高温工况下的强度性能。耦合场分析有顺序耦合法和直接耦合法两种,笔者采用顺序耦合法,即在瞬态热分析后进行静态应力分析,将热分析得到的节点温度作为初始载荷施加在后续的应力分析中实现耦合。

1 板翅结构热-应力耦合场有限元计算

1.1钎焊板翅结构二维有限元模型的建立

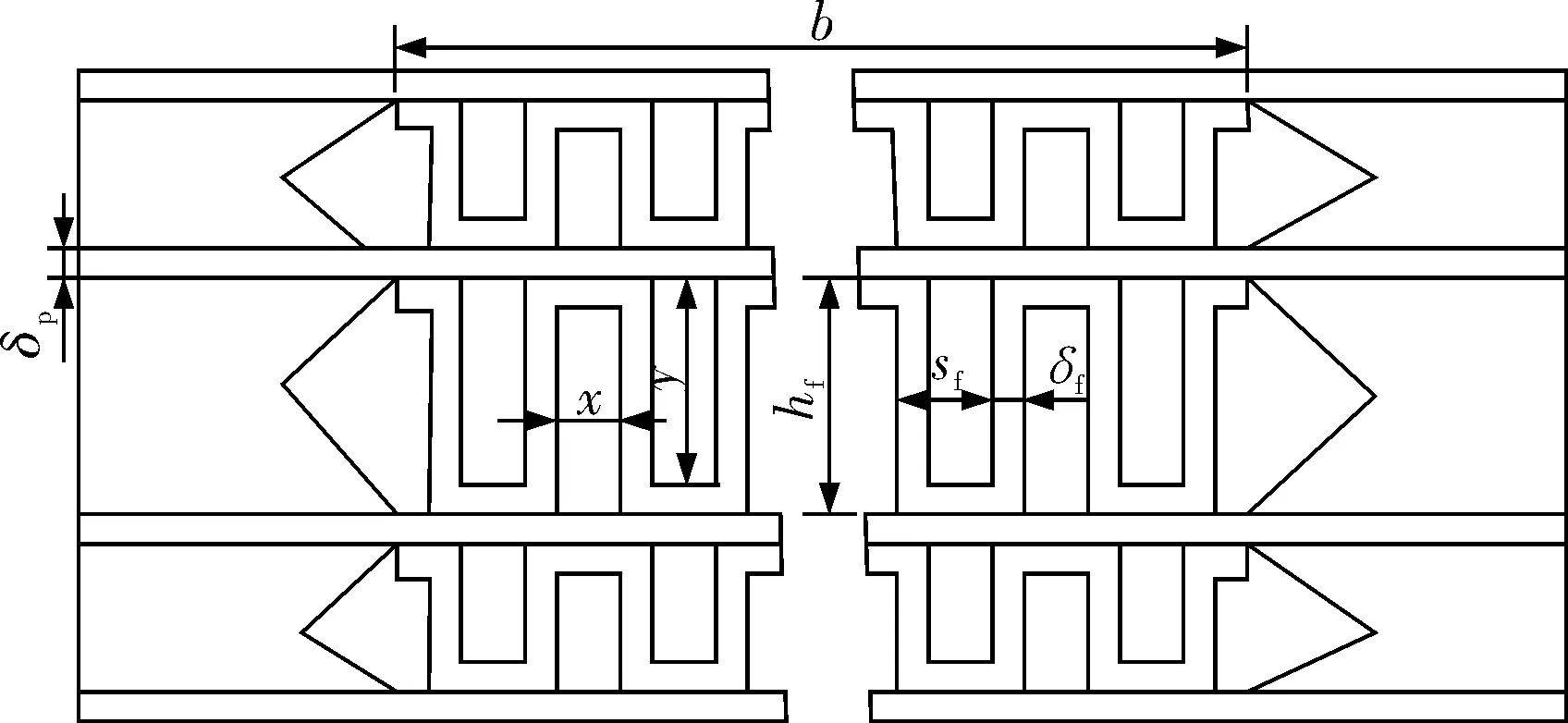

板翅式换热器截面结构如图1所示[9],翅片为平直形,根据翅片波纹的周期性选取水平方向的一个翅片单元建立二维模型,为计算对流换热对板翅结构温度分布的影响,在竖直方向上取3层通道,中间一层为热流体,上、下两层为冷流体,表1列出了板翅结构具体结构尺寸参数,其中焊缝厚度取0.1mm,并尽可能使翅片倒角和焊材坡角接近实际板翅结构,有限元几何模型如图2所示。

图1 板翅式换热器截面结构

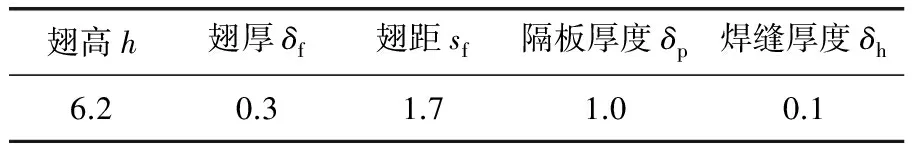

表1 板翅结构尺寸参数 mm

图2 板翅结构几何模型

完成几何模型的建立后,需要将几何区域离散化,即网格划分,为提高计算的准确性并保证计算机资源的合理利用,采取分区域划分网格的方法,隔板网格尺寸设为0.10mm,焊缝和翅片网格尺寸设为0.05mm,并使用refine命令对焊缝区域进行局部网格细化。对于板翅结构形状规则的主体部分采用四边形网格,而焊缝边缘的尖角部分采用三角形网格划分(图3)。

图3 板翅结构网格划分

1.2热分析过程及强度计算

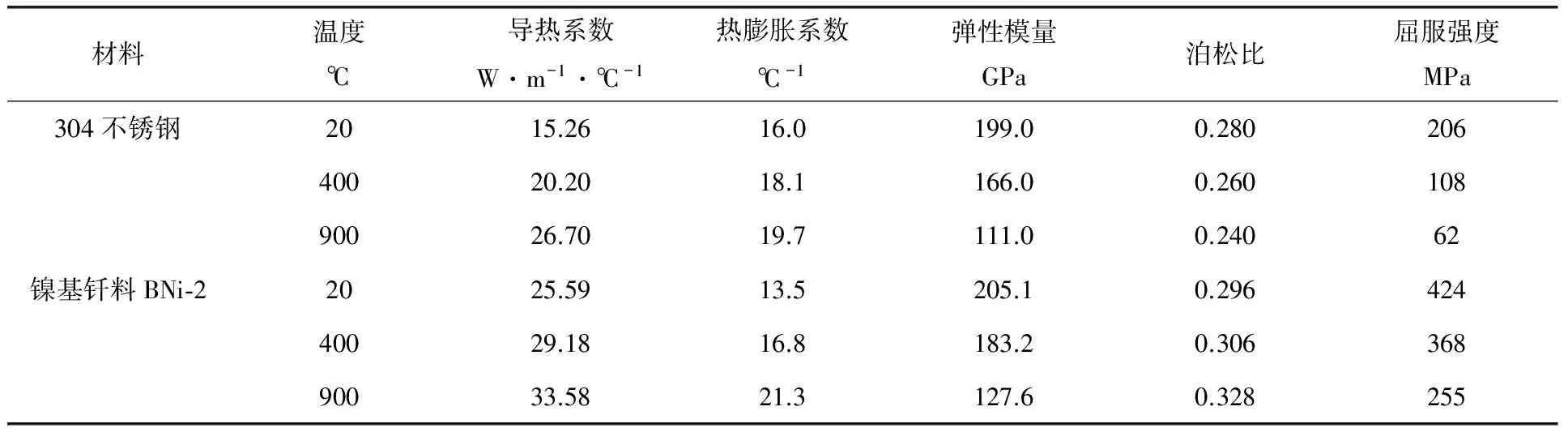

对板翅结构进行稳态热分析,笔者考虑母材、焊料热物性和力学性能不匹配的影响,在划分网格前分别定义母材和焊料属性。设定不锈钢板翅换热器工作温度为300℃,隔板和翅片材料为304不锈钢,钎料为镍基钎料BNi-2,表2为两种材料在20、400、900℃时的热力学性能参数[7],其他温度下的参数由ANSYS软件插值计算得到。

表2 304不锈钢和镍基钎料BNi-2热力学性能参数

传热计算采用对流边界条件(图4),对流换热系数可根据蒸汽强制对流换热量级取600W/(m2·℃)[10],热流体温度300℃,冷流体温度296℃,忽略换热器的冷损,模型上、下端面设置为绝热边界条件,左、右端面为周期边界条件。

对温度场求解计算后重新进入前处理,将热单元转化为相应的结构单元,进行板翅结构的强度计算。读入热分析的节点温度,设置参考温度为20℃,施加基本物理载荷和边界条件进行求解和后处理。由于板式结构单元x方向上的尺寸与换热器总体尺寸差较大,忽略该方向上位移的限制作用,位移左右端面采用周期边界条件。下端面为固定位移约束边界条件,由于定位螺栓及支架等对换热器的固定作用,板翅结构在y方向的位移受到了一定的限制,参考文献[11]中在上端面y方向施加0.02mm位移约束。

图4 对流边界条件

2 结果分析

2.1温度分布

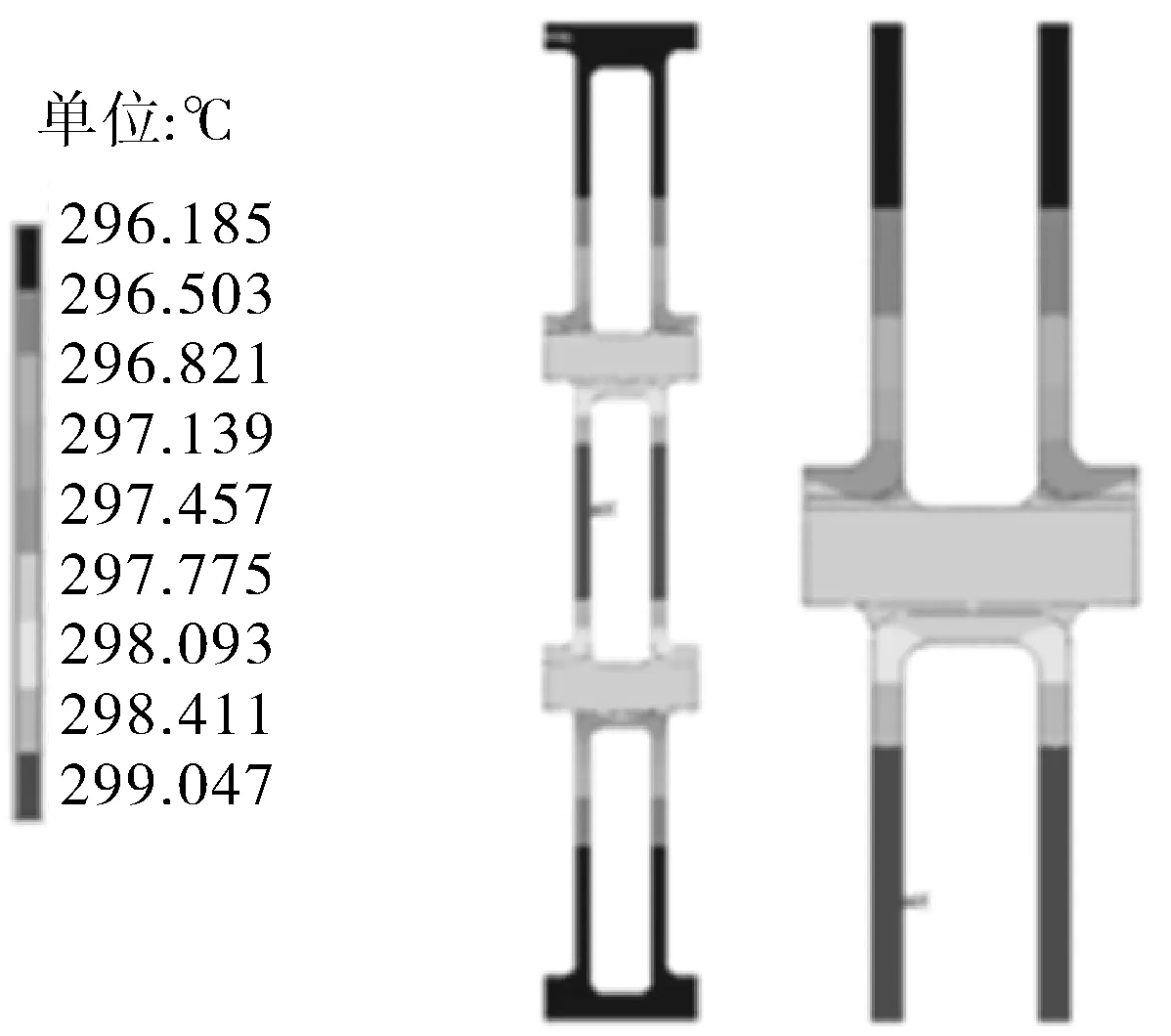

图5所示为翅片结构的温度分布云图,板翅结构最高温度为299.5℃,出现在热流体翅片中心截面,最低温度为296.2℃,出现在上、下端面,流体温差为4.0℃时,板翅结构最大温差为3.3℃。翅片温度分布沿x方向基本相同,表明翅片导热性能良好,主要热阻在流体侧。由于几何结构不规则且材料存在差异性,翅片与隔板接触的部分温度分布不均匀,在y方向坐标相同时,热流体侧越靠近焊角的位置温度越高,冷流体侧越靠近焊角的位置温度越低。

图5 板翅结构温度分布云图

板翅结构的温度梯度如图6所示,翅片根部的温度梯度最大,翅片中部的温度梯度较小,对于隔板来说同样是靠近翅根的温度梯度大于两侧的。焊缝的温度梯度在与x方向相同时小于隔板和翅片,根据分析,这是由于焊料BNi-2的导热系数大于不锈钢材料的导热系数,根据傅里叶导热定律可知焊缝的温度梯度小于隔板和翅片的。

图6 板翅结构温度梯度云图

2.2应力计算结果

在ANSYS计算中,通常以Von Mises等效应力作为衡量应力水平的主要指标。图7为板翅结构的Von Mises应力分布,由于在y方向施加了位移限制,翅片上形成了较大的应力,约60~120MPa,隔板所受应力较小,最小值为0.2MPa,说明由温差引起的内应力较小,与位移限制引起的热应力相比可以忽略不计。在焊缝处由于钎料与母材性质不同,出现了较大的内应力,与位移引起的应力达到相同的量级。应力集中点出现在焊角和翅片根部接触的位置,达190MPa,这是由于该点不仅承受由整个板翅结构膨胀引起的垂直方向上的压力,还承受材料膨胀变形不匹配引起的应力,同时该处角度尖锐、受力面积较小也是应力变大的原因。

图7 板翅结构Von Mises等效应力分布云图

为进一步研究板翅结构各点内应力产生的原因及其影响方式,分别选取沿焊缝水平方向、沿翅片竖直方向和沿隔板水平方向3条路径,并读取路径上各点的x、y方向应力和Von Mises应力。

2.2.1焊缝处的应力分布

图8所示为路径1(沿焊缝水平方向)的应力曲线,焊缝x方向受拉应力,y方向受压应力,两种应力的数量级相同,均为10~100MPa之间。x方向最大应力出现在0.5mm附近,该点为焊缝边缘与隔板交接点,最大应力90.5MPa,沿焊缝方向x方向应力先减小后增大,与焊缝厚度呈负相关性;y方向最大应力出现在0.7mm处,即翅片与焊缝垂足的位置,随着与翅片距离的增加而减小,在远离翅片焊缝和隔板位置呈现压应力。这个焊缝的等效应力呈边缘大、中间小的趋势,在焊缝均匀的位置,应力也较均匀,约36MPa。根据上述结果判断,由于材料不同,焊缝产生的应力主要作用于x方向,由于位移限制产生的应力主要作用于y方向,因此焊缝的危险点出现在边缘与隔板交接的位置。

图8 路径1应力曲线

2.2.2沿翅片的应力分布

路径2(沿翅片竖直方向)的应力曲线如图9所示,翅片y方向受压应力作用,x方向受拉应力作用,y方向的应力远大于x方向,因而导致等效应力曲线与y方向应力曲线趋于重合。板翅结构y方向所受压力与水平截面有关,翅片截面积小,受到的压应力较大,隔板截面积大,因而受到的压应力小。x方向应力出现两个峰值和谷值,分别出现在焊缝与翅片、隔板交界的部位,表明该处应力变化剧烈。峰值表明受拉应力,出现在焊缝上;谷值表明受压应力,出现在隔板和翅片上。

图9 路径2应力曲线

2.2.3沿隔板水平方向应力分析

路径3(沿隔板水平方向)的应力曲线如图10所示,隔板主要受y方向的压力,与翅片正对的位置压力最大,约为45MPa,远离翅片的位置减小。x方向上的受力较小,在正对翅片位置为拉应力,两翅片之间受到来自翅片的挤压作用。

图10 路径3应力曲线

3 结论

3.1板翅式换热器工作能力不仅受压力负荷的限制,工作温度产生的热-应力耦合的附加影响也不可忽视。

3.2板翅结构在高温工况下将产生较大的热应力,引起热应力的主要原因有焊接材料与母材性能不匹配和板翅换热器的位移限制,前者产生沿翅片方向的压应力,后者主要产生垂直翅片沿焊缝的拉应力。

3.3板翅结构根部是温度梯度最大的地方,而且由于焊接处产生的热应力和焊接结构的不规则,会产生应力集中,是板翅结构的危险点,在钎接时应采取一定的补强措施。

[1] 张洪涛,陈怀宁,吴昌忠,等.不锈钢及其板翅式换热器钎焊技术[J].宇航材料工艺,2005,35(4):12~18.

[2] Kok-Cheong Wong,Sanjiv Indran.Impingement Heat Transfer of a Plate Fin Heat Sink with Fillet Profile[J]. International Journal of Heat and Mass Transfer,2013,65(10):1~9.

[3] Kai-Long Hsiao.Conjugate Heat Transfer for Free Convection Along a Vertical Plate Fin[J].Journal of Thermal Scienc,2010,19(4):337~345.

[4] 文键,李亚梅,王少华,等.板翅式换热器板翅结构强度影响因素分析[J].低温工程,2013,(2):52~59.

[5] 施晨洁,陈亚平,施明恒.板翅式换热器空气冷却侧传热性能的数值模拟[J].工程热物理学报,2007,28(4):664~666.

[6] 李海潮,王龙岗.铝制板翅式换热器真空钎焊缺陷分析与对策[J].化工机械,2012,39(5):667~669.

[7] 蒋文春,巩建鸣,陈虎,等.不锈钢板翅结构钎焊残余应力三维数值模拟[J].江苏大学学报(自然科学版),2007,28(3):224~227.

[8] 蒋文春,巩建鸣,陈虎,等.不锈钢板翅结构钎焊残余应力及其影响因素[J].金属学报,2008,44(1):105~111.

[9] 陈长青.低温换热器[M].西安:西安交通大学出版社,1990.

[10] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2004.

[11] 周帼彦,涂善东,轩福贞,等.钎焊板翅结构残余应力的分布与优化研究[J].核动力工程,2010,31(4):101~105.