油页岩气体热载体干馏炉内温度分布的试验研究*

秦 宏 张 鑫 柏静儒 刘洪鹏 迟铭书 王 擎 刘 斌

(1. 东北电力大学油页岩综合利用教育部工程研究中心;2. 兴安盟科洁新能源有限公司)

近年来,油页岩这种最具潜力的非常规能源被逐渐重视起来,在化石燃料中,其储量(折算为发热量)仅次于煤[1,2]。随着经济的发展,能源的消耗量不断增加。美国能源信息管理局预测,全球石油的需求量将以每年1.9%的速度增长,到2025年全球石油平均日需求量将上升至1.21亿桶[3]。按照此消耗速率,若没发现新的资源,世界已探明的原油储量大致能维持45年,天然气可供66年,原煤可维持229年[4]。

目前,世界上比较成熟的气体热载体干馏炉有巴西的Petrosix、爱沙尼亚的Kiviter型、中国的抚顺炉和桦甸茂名气燃式方型炉[5~10]。我国加工油页岩仍然以抚顺干馏炉技术为主。其主要工艺特点为:油页岩热解所需热量来自热循环干馏气和气化段产生的气化气,其中气化段存在局部燃烧反应,很容易造成部分页岩油气的损失,降低了油收率(60%~65%)[11],热循环气从炉体中部进入炉内,在混合室内与气化段气混合,通过边壁喷口进入干馏段。但是,这种结构限制了其大型化的发展。

为研究油页岩在干馏炉内的加热过程,借鉴国内外干馏技术的经验,并试图克服现有干馏工艺存在的不足,笔者设计了一种新型的炉内布气工艺,并通过自行搭建试验台,对油页岩干馏炉内气体热载体热解特性进行研究。油页岩在气体热载体干馏炉中干馏包括加热过程、热解过程和热解反应产物扩散与逸出过程[12]。为了方便单独研究物料物理显热的变化,拟采用空气加热鹅卵石替代循环干馏气加热油页岩方式专门研究物理显热和炉内的温度分布情况。

1 试验部分

1.1试验装置和温度测点

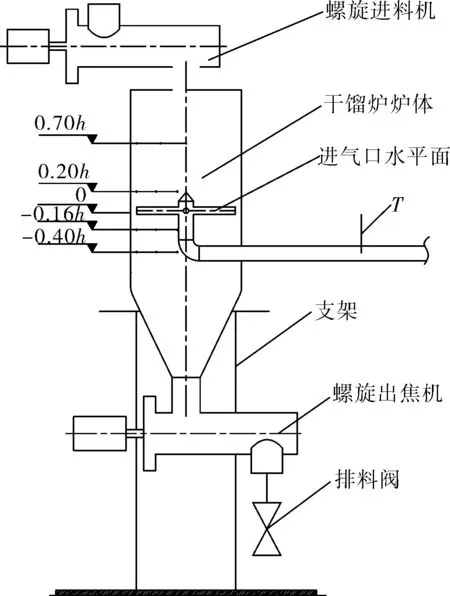

试验台主体为立式圆柱,其结构如图1所示,干馏炉总高H=3.62m,干馏炉内径R=0.2m,T为气体热载体温度测点。干馏炉上部为进料段,经双阀门由螺旋输送机进料,其中干馏段高度h=0.4m。气体热载体经中心进气管进入炉内,由沿截面圆周方向呈十字分布的4根布气管喷入炉膛。

图1 干馏炉装置及测点图

假定以中心进气管上的4根布气管为坐标轴,中心进气口水平面为0点平面,以干馏段高度h为标准。在与坐标轴夹角0°方向上,距0点平面高0.70h、0.20h、-0.16h、-0.40h位置和夹角22.5、45°方向上,距0点水平面高0.20h、-0.16h、-0.40h位置上分别布置3测点的热电偶(热电偶根部在炉内边壁处,即R处;端部在炉中心处,即0处;中部处于距中心0.5R处)。

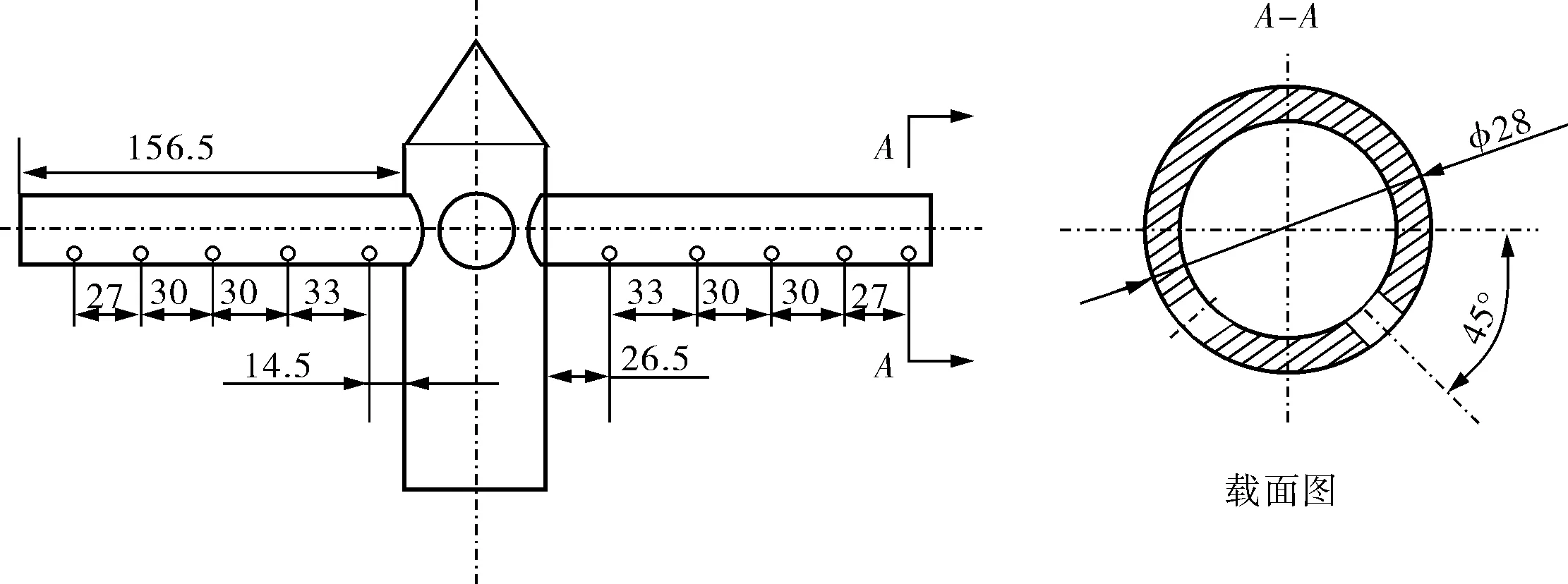

1.2干馏炉的布气装置

本试验装置布气管结构如图2所示,其与国内的抚顺炉、巴西的Petrosix炉等现有气体热载体干馏炉的布气方式均不相同。试验装置采用中心管进气,中心管上有4根布气管,每根布气管上在两侧斜向下45°位置交错布置5个直径5mm的圆孔。考虑到炉中心处相邻布气管喷口距离较近,在炉内气体充满度较强,布气孔间距大;随着半径的增大,布气孔的间距减小。

图2 布气管结构

1.3试验流程及安排

在气体流量为13.2m3/h的条件下进行加热试验。试验物料为鹅卵石,其粒径范围为13~40mm,气体热载体为空气,在加热管内被加热至所需温度,然后送入炉内以加热物料。整个系统封闭,气体在系统内循环。上、下部有给料机和出焦机,可以实现连续进料和连续出焦。

试验操作流程为:将鹅卵石由上部螺旋给料机送入干馏炉,启动风机,调节气体流量至13.2m3/h(此时喷口气体流速为4.67m/s),空气在流经加热管时,被加热成高温空气,加热管功率由加热控制箱来调节。热载体经由中心进气管进入干馏炉内对物料进行均匀加热。由数据采集仪记录各测点温度存入计算机,供试验结束后整理。试验结束后,物料由螺旋出焦机排出炉外。

2 试验结果及讨论

试验中送入炉内的气体热载体的温度为555.75℃,通过炉内各测点温度来判断炉内各处的温度分布。

2.1炉内水平截面温度分布

2.1.1沿半径方向的温度分布

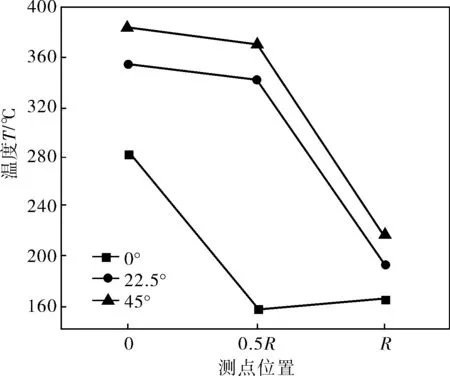

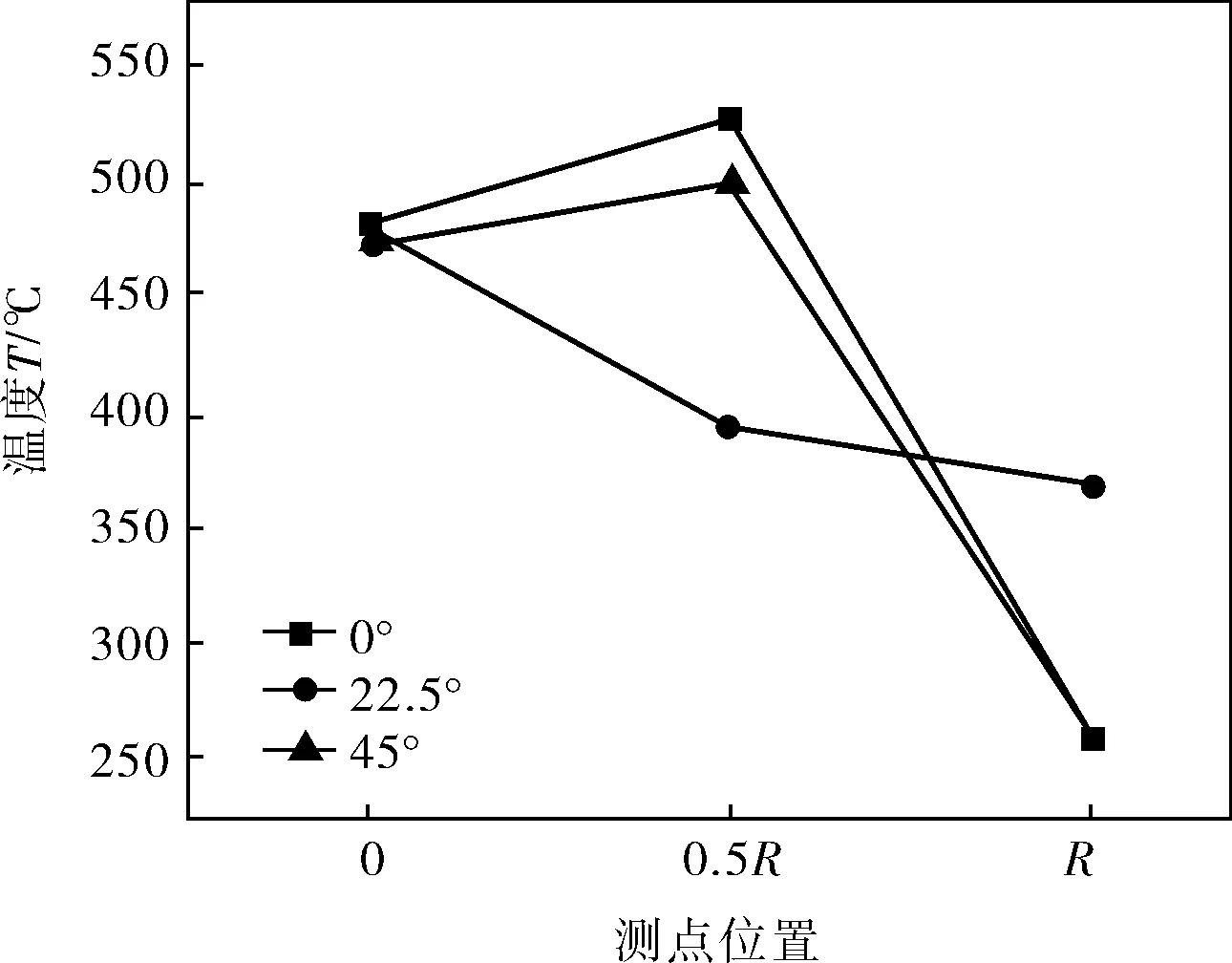

图3为距进气口高度分别为-0.40h、-0.16h、0.20h截面上的温度分布曲线。由图3可知,炉膛各截面温度沿半径均呈整体下降趋势,这是因为随半径增加,气流喷射至炉内空间急剧加大,尽管沿半径方向逐步增加布气孔分布数量,但依然无法弥补气流分布密度的急剧降低。此外,热气流在布气管内流动,沿布气管半径方向受沿程阻力影响,其射流流量也随半径的增大逐步衰减,这也是造成各截面温度随半径整体下降的原因。气体射流过程中,随射程的不断扩散,不同气速与气流扩散均对传质和传热造成影响[13]。图3a、b均为布气管下方炉内温度分布,气体由喷口斜向下45°喷射,可较为直观地看到射流喷射方向范围内的温度变化情况。

a. -0.40h

b. -0.16h

c. 0.20h

由图3a可见,夹角45°方向上各测点的温度均为最高,夹角22.5、45°方向上温度变化趋势相同,距中心0~0.5R范围内温度变化不大,0.5R~R范围内下降幅度较大。沿夹角0°方向,在距中心0.5R处出现温度最低值,并且在0~0.5R范围内温度下降幅度大,为160℃左右,而0.5R~R范围内温度变化不大。这是因为此层测点距喷气口最远,沿气体射流方向速度衰减程度较大,气体的扩散影响趋于明显。夹角45°方向处于射流流场区域,且受相邻布气管气流扩散补充的影响,因此温度最高;夹角0°位置处,在靠近中心处(0处)布气管本身的气体射流并不能到该位置,而相邻布气管的射流恰好补充了这一区域,因此该区域温度相对较高,随半径增加,射流射程已无法达到该层,引起温度大幅度降低。

由图3b可知,夹角45°方向上的温度也最高,与图3a相比,夹角为0、45°方向上温度分布曲线变化趋势相同,在距中心0~R范围内,温度呈逐渐下降趋势,沿夹角22.5°方向上,距中心0~0.5R范围内的温度变化不大,0.5R~R范围内下降幅度较大。在22.5°方向上,距中心0.5R处开始受到相邻布气管气流扩散的影响,温度保持较高水平,0°方向始终被射流气流绕流,因此温度一直较低,而边壁处(R处)由于空间显著增大,气流经过和扩散该区域的份额降低,加之气流本身速度衰减程度较大和气体流经不规则堆积物料间隙时方向的偏转,因此温度有大幅度下降。

由图3c可知,夹角为0、45°方向上的温度变化曲线相似,在距中心0.5R处,温度分别升高到529、500℃,到边壁处(距中心R处)两者均急剧下降至255℃左右。而22.5°方向上温度沿半径变化规律有所不同,呈持续下降趋势,其中炉中心位置的温度与其他两个方向接近,但距中心0.5R处就下降了86℃左右,且沿半径继续下降,边壁处又降低了26℃。根据炉内结构特点,炉内气体最终向上流动,由炉顶流出,因此该截面的温度分布已不受布气孔喷射气流的直接影响,而仅靠炉内气体在炉内物料间隙中的扩散来进行传热。

3个截面的温度随半径的变化非常明显,-0.40h截面同角度的最大温差约为160℃左右,-0.16h和0.20h截面最大温差超过275℃,而边壁处温度整体偏低,最高也不超过375℃,与油页岩干馏理想温度相距较远。尽管如此,从图3中仍然可以看到,除最低截面-0.40h外,靠近布气管下方和布气管上方的各角度温度在随半径方向变化的过程中存在此消彼长的现象,如图3b中的45、22.5°在距中心0.5R处的温度一致,及0、22.5°在0.5R至边壁过程中的温度变化,而图中中心处与边壁处的温度分布相对均匀。

2.1.2不同角度的温度分布

以布气管为0°角,与布气管夹角的各个方向间也存在明显的温度差别。从图3a可以看出,-0.40h位置,随夹角在0~45°范围内增大时,各处温度均呈上升趋势。特别是在0~22.5°内,温度变化幅度远超过22.5~45°的温度增幅。可以看出,布气管正下方位置处于布气盲区,而在该截面45°角处则处于射流流经的最充分区域。

图3b为-0.16h处截面的温度分布,此处较-0.40h截面更靠近布气管,此时温度分布较图3a有了明显不同,在距中心0.5R处,布气管下方的温度较边壁略高,而22.5、45°的温度已经接近一致,但边壁处22.5°的温度已经低于0°位置。此时,该截面位置的温度变化不仅受到喷射气流传质和扩散作用的影响,还受到来自下方返流气体向上扩散流动的影响。

从图3c可以看出,中心处不同角度温度基本一致,但在距中心0.5R处和边壁处的温度差别较前两个截面有明显不同。布气管上方(0°夹角)与45°角处在距中心0.5R区域出现一个转折,且0°时温度甚至高于45°时,边壁处两者温度同时下降到最低点,边壁处0~45°区域中,22.5°区域的温度高于其他两个角度。0.20h截面的温度分布已不受布气孔喷射气流的直接影响,气流返流时的扩散特性占据了主要因素,而炉内块状物料的堆积存在着随机性,难以用空炉时的喷射气流扩散特性来进行分析。但能够确定的是45°方向和布气管上方0°方向的温度在除边壁外的地方温度处于较高水平。

2.2沿高度方向上温度分布

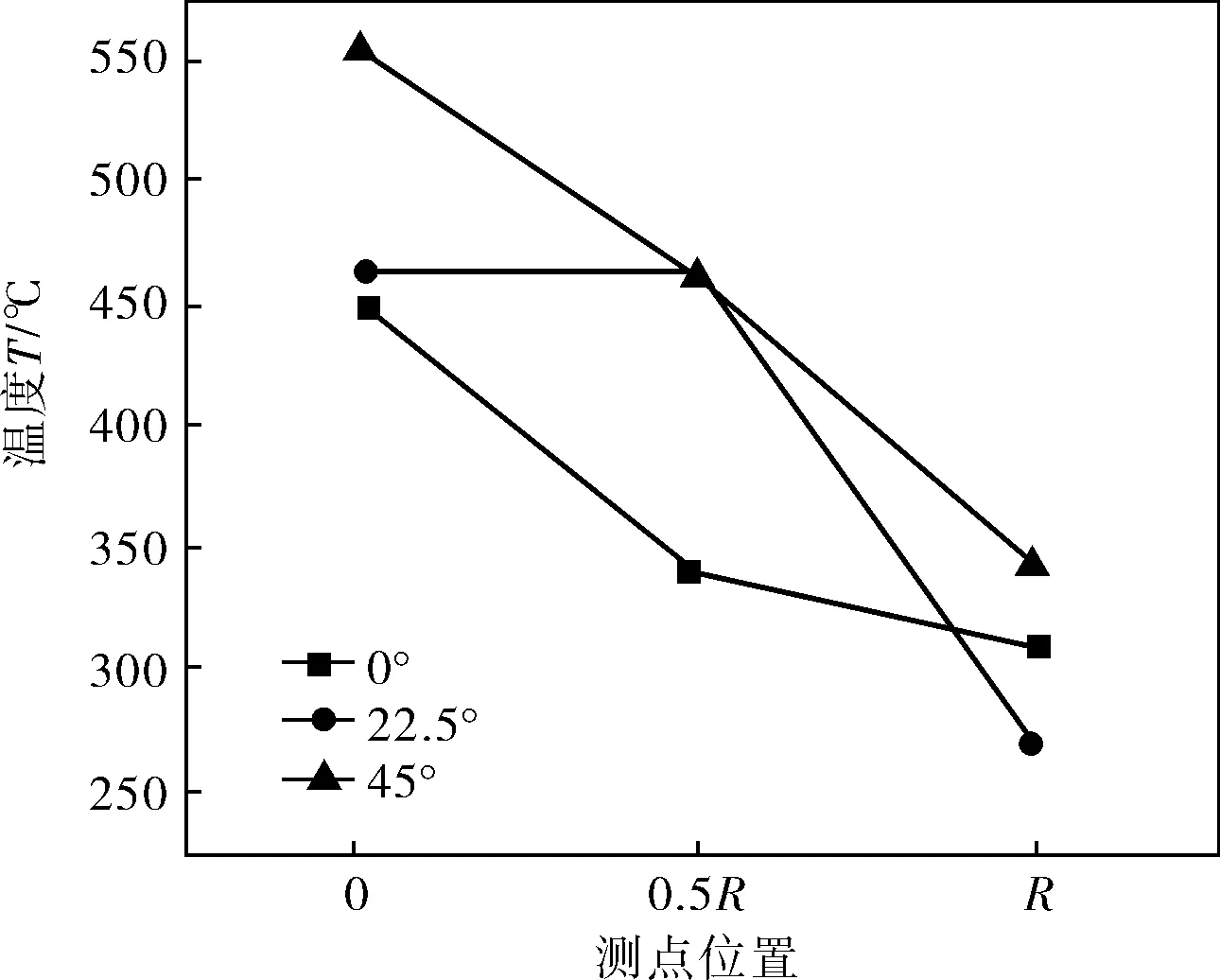

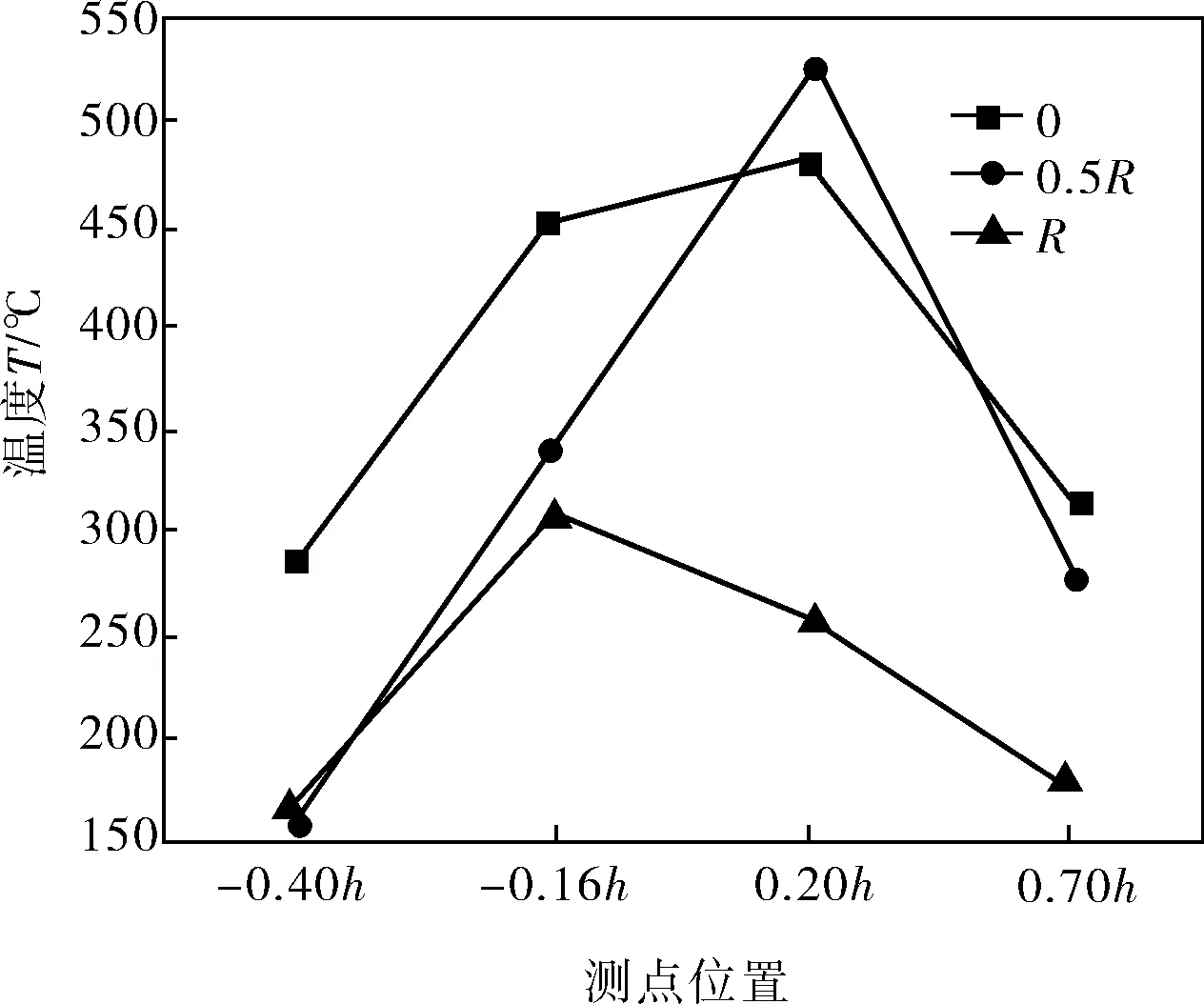

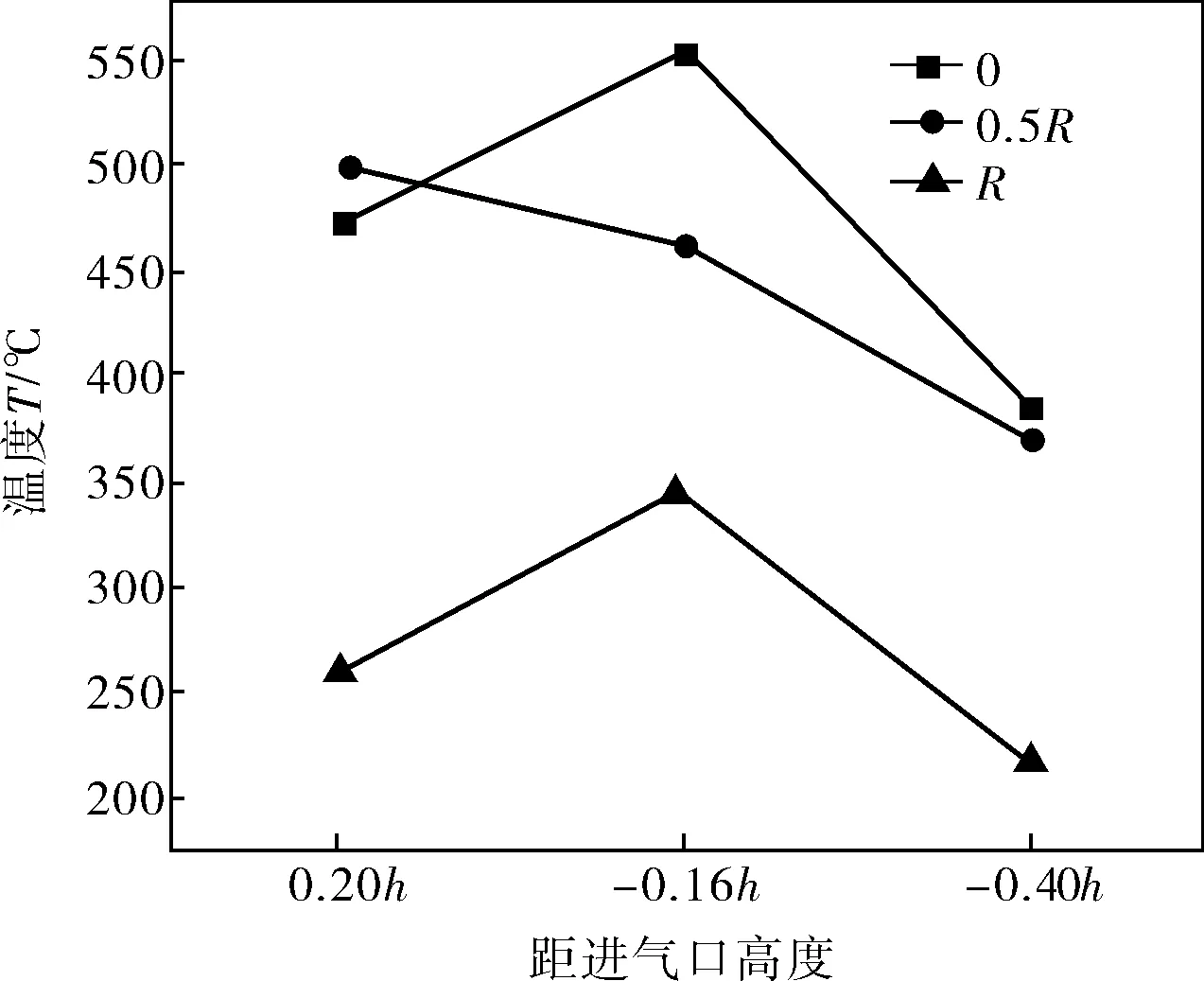

图4为夹角0、22.5、45°方向上竖直高度的温度分布曲线。

a. 夹角0°

b. 夹角22.5°

c. 夹角45°

从图4a可以看出,距中心0、0.5R处温度都是在0.20h截面处出现温度最大值,边壁处的温度峰值出现在-0.16h;距中心0、0.5R处温度变化较大,最大增幅可超过400℃,而边壁处各点温度都较低,温度变化幅度较小。-0.40h截面距布气管较远,热气流喷射射程有限,其传热量较小,故温度较低;0.70h截面为布气管上方,热气流流经该截面下部过程中,经与炉内物料进行大量的热量传递,其温度本身降低,因此该截面温度偏低,不过该截面温度趋于均匀。

图4b为夹角22.5°炉内温度在不同高度上的温度分布,可以看出,中心处和边壁处高度为-0.40h~0.20h范围内温度均呈现逐渐上升的趋势,中心处温度最高,边壁处温度最低。而距中心0.5R处在-0.16h处温度达到峰值后,随高度升高而下降。

图4c为夹角45°炉内温度在不同高度上的温度分布,可以看出,中心处和边壁处温度变化曲线相似,均在-0.16h截面处达到温度最大值。在距中心0.5R处,温度随高度升高呈现逐渐降低的趋势。

由图4可以看到,温度变化可体现喷射气流在炉内的流动和扩散特性。-0.40h截面最低,气流速度在此处衰减显著。随炉内高度增加,大部分区域温度都有不同程度的递增。而0.70h截面热气流温度随扩散和传热其本身温度已显著降低,因此该截面温度整体较低。随高度增加,炉内温度受气体压力梯度的影响,喷射气流分压力由中心向边壁处扩散,这样距中心0、0.5R处温度在不同夹角处温度一直处于较高水平,主要受热气流在炉内体积分数较高的影响,边壁处温度整体偏低,由炉膛内部扩散过来的气体也无法弥补其体积分数偏低所造成的影响。由此可见,炉内温度分布特性体现了射流气体在炉内物料间空隙的流动特性和扩散特性,由于物料堆积的随机性,炉内温度分布呈现了部分随机性和不确定性。该特性为工程设计提供了参考价值,但其内在特性的掌握尚需要大量工作来完成。

3 结论

3.1炉内气体热载体通过物料间空隙进行喷射流动和扩散流动,从而实现传热过程,其流动特性可通过炉内温度分布来呈现。温度较高区域为热气流经过区域,反之亦然。

3.2沿角度和半径方向,受相邻两布气管气流补充作用的影响,中心处和边壁处温度分布相对均匀;边壁处温度偏低;夹角45°方向测点的温度略高;0°方向在布气管下方整体偏低,在布气管上方整体偏高;22.5°测点整体居中,且在0.20h截面温度随半径分布相对均匀;由于气体射流之间相互干扰和气流与壁面之间的碰撞,射流的运动特性复杂,导致不同截面高度0°方向温度不同。

3.3沿高度方向上,布气管下方温度特性受气流喷射和扩散特性的影响,布气管上方只受气流扩散的影响。除0.70h外,大部分区域的温度随炉内高度呈整体升高趋势;温度最高点通常出现在-0.16h和0.20h截面,0.70h截面温度整体偏低,但趋于相对均匀。

[1] 姜秀民,孙东红,闫澈,等.65t/h 示范性油页岩循环流化床电厂锅炉运行实践[J].中国电机工程学报,2001,21(3):69~73.

[2] 李术元,马跃,钱家麟.世界油页岩研究开发利用现状——并记2011 年国内外三次油页岩会议[J].中外能源,2013,18(1):3~9.

[3] 黄志新,袁万明,黄文辉,等.油页岩开采技术现状[J].资源与产业,2008,10(6):22~26.

[4] 牛继辉,陈殿义.国外油页岩的地下转化开采方法[J].吉林大学学报(地球科学版),2006,36(6):1027~1030.

[5] 韩晓辉,卢桂萍,孙朝辉,等.国外油页岩干馏工艺研究开发进展[J].中外能源,2011,16(4):69~74.

[6] 刘志逊,高健,赵寒冬,等.国内油页岩干馏技术现状与发展趋势[J].煤炭加工与综合利用,2007,(1):45~49.

[7] 章小明,潘一,杨双春,等.油页岩地面干馏技术研究[J].当代化工,2012,41(4):377~380.

[8] 张秋民,关珺,何德民.几种典型的油页岩干馏技术[J].吉林大学学报(地球科学版),2006,36(6):1019~1026.

[9] 高健.世界各国油页岩干馏技术简介[J].煤炭加工与综合利用,2003,(2):44~46.

[10] Sirde A,Roos I,Martins A.Estimation of Carbon Emission Factors for the Estonian Shale Oil Industry[J].Oil Shale,2011,28(s1):127~139.

[11] 孙峰.某厂抚顺炉油页岩干馏工艺的改造(Ⅰ)——低产油率的原因分析及解决方案[J].辽宁石油化工大学学报,2012,32(2):24~26.

[12] 卢红杰.油页岩干馏技术影响因素及工业发展展望[J].化学工程师,2012,(8):42~45.

[13] Pierre Sauriol,Cui H P,Jamal Chaouki.Gas Jet Penetration Lengths From Upward and Downward Nozzles in Dense Gas-Solid Fluidized Beds[J].Powder Technology,2013,235(2):42~54.