内热回转式中低温煤干馏尾气旋风除尘回收方案优化

夏 欣 窦 岩 王洪升 张学权

(1.天华化工机械及自动化研究设计院有限公司;2. 黑龙江煤化工有限公司)

煤干馏是指煤在隔绝空气条件下加热、分解,生成焦炭(或洁净煤)、煤焦油及煤气等产物的过程,按加热终温的不同可分为:高温干馏,即焦化(900~1 100℃);中温干馏(700~900℃)和低温干馏(500~600℃)[1]。中、低温干馏焦油产率较高而煤气产率较低。煤焦油是煤加工的主要副产物之一,其产率直接影响企业的经济效益。中、低温干馏煤焦油(简称焦油)是黑褐色粘稠液体,密度0.95 ~1.10g/cm3[2]。虽然干馏炉尾气中含焦油量与原料煤性质和干馏方法有关,但对尾气进行合理的净化会使焦油的回收率有显著提高,并可为焦油质量指标提供保证[3]。

黑龙江省依兰地区即将建成的10t/h内热回转式中低温干馏工业示范性装置,用于处理粒径10mm以下的末煤,可将低质煤中的油和煤气提取,充分利用低质煤中的油气资源,具有良好的市场前景。

1 干馏炉尾气中带尘量大的原因分析

目前工业上大多数干馏炉出炉煤气中焦油的回收仍沿用常规的方法,例如干馏炉出炉尾气先用循环水喷洒降温,使焦油冷凝,然后通过油水分离获得焦油[3]。需要低温干馏的两种依兰煤的煤质分析结果见表1。

表1 依兰煤煤质分析

内热式中低温煤干馏炉尾气中粉尘量大的原因:一是由于末煤的热稳定性差,加热时因水分和煤气迅速析出使煤分裂,增加了炉内带出物,因此尾气会带出大量的煤粉和半焦粉;二是作为热载体的热烟气与干馏产生的煤气混合在一起,造成尾气出口气量增大,气体流速加快,带尘量增加[4];三是褐煤干燥脱出全水后成为疏松多孔的物质,其密度只有0.5 g/cm3,最大粒径115μm,容易随气流被带出[3]。

尾气从干馏炉出来在进入洗涤塔之前用循环液喷洒后,荒煤气中80%以上的焦油、水和粉尘冷凝析出混合在一起,形成难以分离的乳化液[3]。由于焦油粘度大,难以沉淀分离,故脱除水和焦油渣比较困难。

2 干馏炉旋风除尘工艺优化

要提高煤焦油的回收率,需优化干馏炉尾气的净化工艺(图1)。把干馏炉排出的高温尾气(450~500℃)引入高效旋风分离器进行干法除尘,除尘效率达到80%~90%。除尘后尾气再用循环水喷洒,继续除尘8%~10%,然后进入洗涤塔中对将少量的煤粉进行洗涤,再通过之后的闪蒸冷却等流程使焦油达到标准要求。这种工艺优化提高了焦油回收率,减少了焦油中的含尘量,可提高焦油的品质。

图1 优化后的工艺流程简图

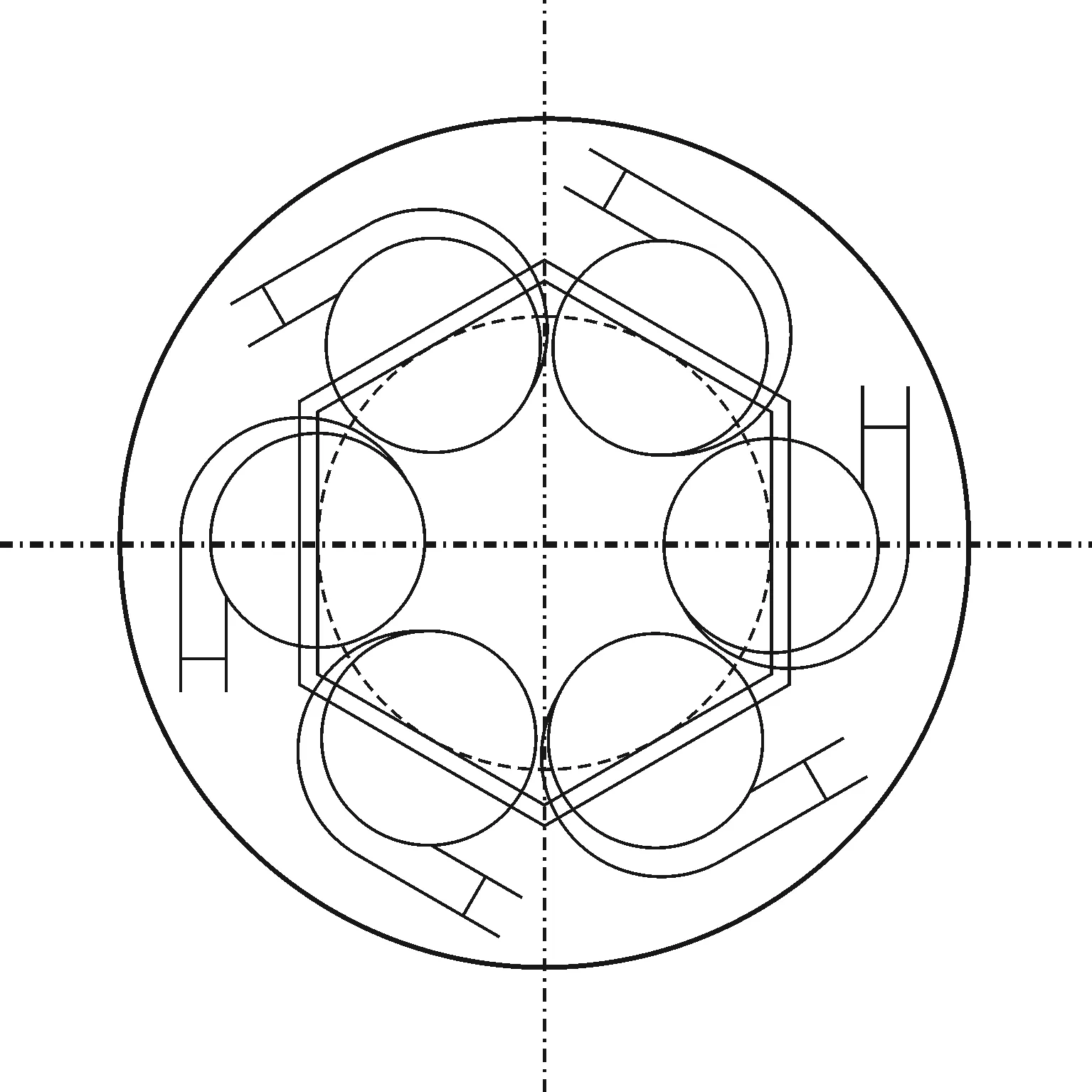

该工艺中,最核心的设备是利用离心力将高速含尘尾气中的煤粉分离出来的干式高效旋风气固分离装置。本项目的旋风分离器采用的是内置六桶分离器圆形并联的结构(图2)[5],处理气量约为80 000~100 000m3/h,分离效率为80%~90%。

图2 内置六桶分离器圆形并联示意图

内置六桶分离器圆形布置的优点有:

a. 调节进口气速的合理值,保证其中每个分离器的进口气速、分离效率和压降相等,从而提高分离效率;

b. 降低了分离器的压力损失,减少了常见的“上灰环”及“二次扬尘”等影响分离效率的现象;

c. 内壳和外壳的工作温度相同,防止了因温差不同而导致的结露、粘壁;

d. 收集的粉尘采用底部翼阀排出,防止二次扬尘,影响分离效率;

e. 外壳设置放大段沉降室,有助于煤粉二次分离。

依兰地区的褐煤含油量约为4%~5%,干馏炉处理量为10t/h,通过内置旋风分离器的干法除尘,焦油产率可提高4.35%左右。旋风分离器的入口荒煤气温度450℃左右,入口气速22.61m/s,入口压力-500Pa,气体密度0.49kg/m3,压降约为2.4kPa,除尘效率最终能达到90%~95%。

3 结束语

末煤在中、低温干馏后,先经过内置六桶圆形旋风分离器的干法除尘,除尘效率高达90%~95%,有效避免了因除尘器内外壁温差导致的煤焦油结露及粘附、堵塞等现象,显著提高了焦油回收效率和焦油的品质。由此可见,该高效旋风分离器是一种合理的中、低温煤干馏尾气除尘设备。

[1] 杨军焘,兰新哲,张秋利,等.低温干馏煤焦油回收率的影响分析[J].煤炭技术,2012,31(1):230~232.

[2] 郭树才,胡浩权.煤化工工艺学[M].北京:化学工业出版社,2012:6~10.

[3] 顾全文.低温干馏煤焦油回收工艺改进[J].山西化工,2013,33(2):58~59.

[4] 杨士杰.提高焦油回收率工艺改进[J].山西化工,2006,26(4):63~64.

[5] 卢耀辉.旋风分离器的并联方式[J].化工装备技术,1993,14(3):14~15.