管壳式换热器的设计

王萌萌 李彩霞 许世峰 王斯民 文 键

(西安交通大学,a. 化学工程与技术学院;b. 能源与动力工程学院)

管壳式换热器的应用历史悠久,具有选材范围广、清洗较方便、适应性强、处理能力大、易制造、成本低及能承受高温、高压等特点。因此在化工、石油、能源、冶金、机械及建筑等行业的应用中仍处于主导地位[1],达到换热器使用总量的90%。

长期以来,国内外学者对管壳式换热器做了大量研究,分析了影响管壳式换热器性能的各种设计过程和几何结构因素,如管板间隙、支座的设置、折流板间距、折流板开口率及换热管排列方式等问题。但是在设计过程中依然存在很多问题是标准中不常提到的,这些也需要引起注意。

换热器设计的好坏直接影响到它是否可以长期安全稳定的操作。笔者介绍了管壳式换热器设计的基本步骤和设计过程中几个需要注意的问题。

1 管壳式换热器的设计步骤

1.1 传热设计

传热设计首先应该根据已知的工艺条件(管壳程的流动介质、进出口温度及流体流量等)确定冷热流体的物性参数,即由介质的定性温度查取密度、定压比热、热导率和动力粘度。初步确定换热器的换热面积和结构尺寸,并对换热器的管程换热系数和壳程换热系数分别进行计算。

然后是工艺数据的确定:如未知流体流量、流径、流速、污垢热阻、总的换热系数及允许的压力降等。由热负荷的确定计算出未知流体的流量。流径的选取要考虑到压力、温度、结垢和清洁性的问题。压力、温度较高和易结垢的流体走管程,可以减少壳体的厚度,节省材料,便于控制和清洗,且高温流体会降低材料的许用应力,高温流体走管程可节省保温层、减少壳体的厚度。对于流速的选择,不同的流体与相应的流速范围,可参考相关书籍[2]。一般来说,流速越高,换热系数越高且可以防止结垢。但是流速越高会引起相应的压力降增大,设备的动力消耗增大,同时在高流速横向流的冲击下,管子容易发生振动。因此应结合各侧的换热系数和压力降情况进行综合考虑。污垢热阻可参考GB 151-1999附录F中污垢热阻的值确定[3]。传热系数的确定可根据查取的物性参数按照设计手册上相关的公式进行计算核对,有相变的传热膜系数可参考有相变换热器壳程介质换热系数来确定,这里不再详述。

进一步需要确定换热器的结构数据:壳体形式、管程数、管子排列及折流板形式等。这些参数的确定在GB 151-1999和设计手册中都有明确的标准。在管程流量较小的情况下,可以增加管程数,增大管程流体流速,得到更好的换热效果。布管方式主要有等边三角形、正方形及同心圆布管等,等边三角形布管时管子数目更多,相应换热面积更大,而正方形布管时,管子数量相对较少,便于清洗。折流板的形式有单弓形、双弓形及三弓形等,在工程中一般换热器用单弓形折流板的较多[4]。

1.2 结构设计

根据传热设计的结果进行换热器结构的确定,主要包括:管箱、管板、接管、支座、膨胀节及静电板等的设计[5]。主要依据GB 151-1999和钱颂文主编的《换热器设计手册》中的相关标准来进行设计。管箱的作用是把由管道来的管程流体均匀分布到各传热管并把管内流体汇集在一起送出换热器。在多管程换热器中,管箱还起到改变流体流向的作用。管箱主要结构形式有:A 型(平盖管箱)、 B型(封头管箱)、 C型管箱(用于可拆管束与管板做成一个整体)和N型管箱(与管板制成一体的固定管板管箱)。其中B型管箱方便制造,适于高压、清洁介质,可省掉一块造价高的盲板、法兰和几十对螺栓,且椭圆型封头受力情况要比平端盖好得多。所以在一般设计过程中,DN≤400mm时选取平盖管箱,500mm≤DN≤800mm时为平盖管箱和封头管箱,推荐使用封头管箱。DN≥900mm时为封头管箱[6]。管板的设计中,管孔中心距的设计一般不得小于1.25倍的换热管外径。对于分程隔板槽两侧相邻管孔中心距要求不小于中心距加上隔板槽宽度。布管区的最大直径必须小于布管限定圆的要求,以便于安装和制造。

膨胀节是由一个或几个波纹管及结构件组成的用来吸收由于热胀冷缩等原因引起的设备尺寸变化的部件。在管板的计算中,按有温差的各种工况计算出的壳体轴向力、换热管轴向应力、换热管和管板之间的连接拉脱力中,有一个不能满足强度条件时,就需要设置膨胀节。对于立式换热器,膨胀节应尽量设置于支座的下方,使设备重心尽量低于支座支撑平面,以提高设备的稳定性。对于管束和管板的连接设计,有胀接和焊接两种,胀接一般用于温度和压力略低的情况下,焊接则要求材料具有可焊接性,常用的还有胀接和焊接并用的情况[7~10]。

2 管壳式换热器设计中的几个问题

2.1 负压换热器设计时应注意的问题

当壳程压力为负压时,管程设计压力大于壳程设计压力,因此首先涉及到一个壳程试验压力的选取问题。一般用0.9φReL(φ为焊接接头系数,ReL为筒体材料的屈服强度)的应力值计算壳程的试验压力,以尽量提高壳程试验压力使其达到管程试验压力,此时必须对壳程其他受压元件是否也能承受在此试验压力下的强度及密封性能等进行核算。同时也需要对管程壁厚和靠空补强进行校核。再在壳程用氨渗漏试验[11]。

2.2 相变换热器壳程介质的传热系数的确定

GB 151-1999中关于大多数管程和壳程传热系数的参考都是以介质无相变为前提的。而蒸汽冷凝变成液体或液体沸腾变成蒸汽都是有相变的传热过程,例如蒸汽冷凝作为一种加热方法在工业上得到广泛的应用。这类传热过程的特点是在流体温度保持不变的情况下相变流体要放出或吸收大量的潜热,因而对流传热膜系数比无相变时要大得多。

对于垂直管外的冷凝膜系数的确定,1916年,Nusselt W首先提出了纯净蒸汽层流膜状冷凝计算式。他假定生成的冷凝液沿壁面呈层流流动,壁温是恒定的,且气液界面无温差,壁面和蒸汽之间保持一定的温差[6,12]。由上述假设,推导出计算垂直管上的冷凝传热膜系数的方程式为:

(1)

式中l——管长,m;

Δt——饱和蒸汽温度t0与壁面温度tw的差值,℃;

γ——冷凝潜热,J/kg;

λL——膜温下凝液的导热系数,W/(m·℃);

μL——膜温下凝液的粘度,Pa·s;

ρL——膜温下凝液的密度,kg/m3。

冷凝潜热按膜温tb查取,其余物性按液膜温度tL查取。

(2)

(3)

当Re>2100,式(1)可表示为:

(4)

式中G——冷凝负荷;

g——重力加速度;

α——冷凝传热膜系数。

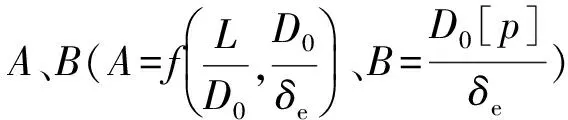

另外,垂直管内冷凝传热膜系数也可通过查表图1进行计算。

图1 有相变的垂直管内冷凝传热膜系数图

对于纯蒸汽冷凝,冷凝膜系数主要取决于液膜的厚度和冷凝液的性质,在流体不变的情况下,强化传热的主要方法即是减薄液膜的厚度,例如在垂直管上开纵向的沟槽以及安装翅片等方法均可以达到强化传热的作用。

2.3 耳式支座垫板材料的选取

耳式支座中垫板的材料之所以要与壳体材料相近或相同,是因为要避免贫铬现象的发生,贫铬是指不锈钢中的C元素与晶界处的Cr结合,形成Cr23C6并析出,使晶界处的 Cr 含量降低。形成不锈钢表面或内部局部铬含量低于平均含量的区域。贫铬区的出现,通常是碳化铬析出的结果。由于铬是保证不锈钢耐腐蚀性的元素,贫铬区往往优先发生腐蚀。如果筒体材料为不锈钢,不锈钢中沿晶界析出碳化铬后导致晶界附近贫铬,从而容易发生晶间腐蚀。

2.4 静电板位置的设计

对于容器内容易产生静电的介质,例如低电导率的液化烃、可燃液体(如石脑油、汽油、煤油、柴油及液化石油气等),在生产、储存、运输过程中都可能因静电而导致燃烧爆炸[13]。液体在贮运、生产过程中的相对运动引起电荷的分离、积累和放电,而成为一种引火源。在实践中,如设计、操作不当,液体静电将形成一种潜在的火灾隐患。因此应在设备上设置静电板以防止意外的发生。如果管程介质是危险介质,则对静电板的位置并无太大要求,一般置于设备偏下部;但是如果壳程介质是危险介质,则将静电板置于筒体上而非管箱上,因为筒体和管箱之间的法兰中的橡胶垫片,隔断了静电的传递,容易发生危险。

3 结束语

通过分析可知,壳程压力为负压时,一般可以采取增加壳体厚度或者采用壳程所能承受最大压力作为试验压力的措施以尽量提高壳程试验压力以接近管程试验压力,另外还需要进行稳定性校核,使p<[p],则设备稳定性校核合格。有相变时的传热系数要根据冷凝传热膜系数方程或冷凝传热膜系数图来确定。耳式支座垫板材料之所以要选取与壳体材料相近或相同,是为了防止筒体材料为不锈钢时,两者连接界面处发生贫铬现象。而静电板的位置一般处于筒体偏下方而不置于管箱上。这样才能尽量释放静电,保证设备的安全性。以上问题的分析,为换热器的设计提供了更多的理论依据和实际方法,保证设备能更加安全、稳定地运行。

[1] 董其伍,张奎.换热器[M].北京:化学工业出版社,1989.

[2] 梁潞华.管壳式换热器结构设计的探讨[J].化学工程与装备,2009,(6):33~35.

[3] GB 151-1999,管壳式换热器[S].北京:中国标准出版社,2000.

[4] 郑津洋,董其伍,桑芝富.过程设备设计[M].北京:化学工业出版社,2005.

[5] GB 150-1999,钢制压力容器[S].北京:中国标准出版社,2000.

[6] 钱颂文,朱冬生,李庆领,等.管式换热器强化传热技术[M].北京:化学工业出版社,2003.

[7] 王海波,刘鹏,王晓明.管壳式换热器壳程流动分析与部分结构设计[J].石油化工设备,2005,34(4):22~25.

[8] JB 4732-1995,钢制压力容器——分析设计标准[S].北京:中国标准出版社,1995.

[9] 李珍,李桂菊,栾学军.管壳式换热器设计中的几个常见问题[J] .化学工程与装备,2012,(4):94~95,104.

[10] 白志国.管壳式换热器的设计[J].中国造船,2002,43(z1):256~258.

[11] 袁文,张文华.关于换热器毕业设计中常见的问题探讨[J].黑龙江科技信息,2010,(36):38.

[12] 董其伍,刘敏珊,苏立建.管壳式换热器研究进展[J].化工设备与管道,2006,43(6):18~22.

[13] 邓先和,张亚君.壳侧多通道并流进出口结构的管壳式换热器[P].中国:1719176,2006-01-11