异种钢P91/12Cr1MoV多道焊的残余应力分析

丁依龙 赵燕萍 巩建鸣 姜 勇

(南京工业大学机械与动力工程学院)

近年来,随着超(超)临界火电机组的蒸汽参数不断提高,工业上不断发展和采用具有更高高温强度的耐高温腐蚀材料,有些还要求材料能够承受较大的拘束应力和振动载荷。目前超(超)临界机组主蒸汽管道材料多采用P91和P92钢,P91钢属于调质回火马氏体钢,具有高密度位错和高度细化晶粒,进一步强化和显著提高了韧性,由于P91钢降低了碳和杂质元素的含量,因此焊接裂纹的敏感性明显降低。处于经济性方面的考虑,蒸汽管道低温段仍使用具有较强热强性能和持久塑性的珠光体耐热钢12Cr1MoV。

工业实际中存在大量焊接性较差的P91/12Cr1MoV异种钢焊接接头,接头失效时常发生。焊接引起的残余应力是影响结构完整性的重要因素[1],对焊接接头的抗应力腐蚀开裂及抗疲劳性能等有着重要作用,因此测量焊接接头的残余应力场十分必要。笔者采用ABAQUS数值模拟法研究了P91/12Cr1MoV异种钢焊接接头的残余应力分布。通过建立三维异种钢焊接接头模型,采用有限元方法计算其残余应力分布。

1 有限元模拟

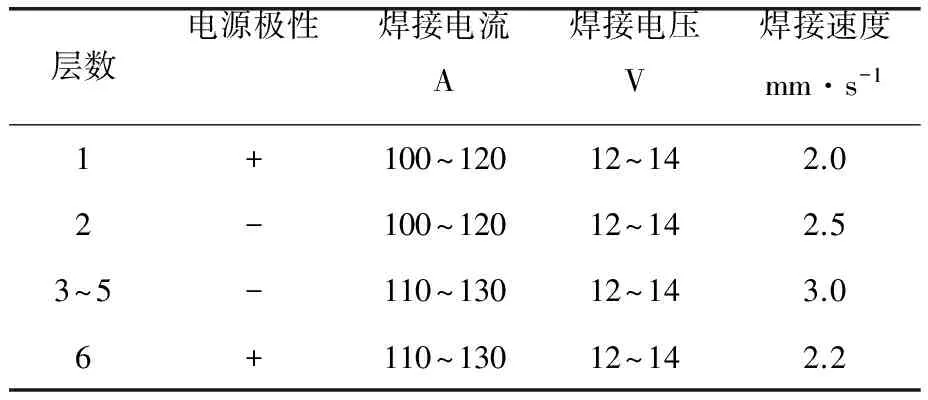

焊接过程均通过气体保护电弧焊(MIG)实现,其中焊材为φ2.4mm的GTR-2CM (主要成分为2.5Cr-1Mo),焊接工艺参数见表1。焊接接头结构包含两种不同材料(P91钢和12Cr1MoV钢)的管子,内径为 273mm,轴向半管长为 150mm,厚度为20mm,母材和焊缝部位的化学成分见表2[2]。模拟过程中,为了减小模型尺寸和简化结构,近似假设六道焊缝的横截面为理想矩形形状。

表1 焊接参数

表2 母材和焊缝的化学成分 %

利用三维间接耦合温度场和应力场有限元法计算焊接引起的残余应力。首先进行温度场分析,然后将各节点温度场的计算结果输出到结果文件,并作为应力分析的预定义场;在应力分析过程中从预定义场中读取各节点温度,然后进行插值计算,得到残余应力的分布。

母材(P91和12Cr1MoV)的材料性能可认为是与温度有关的参数[3],且在焊接过程中变化保持一致。计算过程中涉及的热力学性能参数有:密度ρ、比热容c、热导率k、弹性模量E、屈服强度σs、泊松比μ和热膨胀系数α。

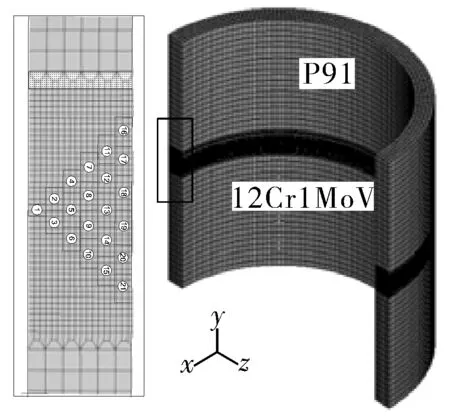

利用有限元软件ABAQUS建立焊接接头三维模型[4],网格划分如图1所示,在焊缝和补焊区域划分较密,远离焊缝区域较为稀疏,共128 998个单元,149 805个节点。原始焊接的温度场和应力场计算采用相同的节点和单元。为了防止刚体转动,管道两端的表面限制了轴向移动[5]。管道温度场计算采用八节点DC3D8单元,模型内、外表面和端面选择对流和辐射边界条件,对流系数为10 W/(m2·K),辐射发射率为0.85,初始温度为20℃;应力场计算采用C3D8单元。该模型没有考虑相转变效应[6],因此总应变率分别由弹性应变率、塑性应变率和热应变率组成,即:

ε·=ε·e+ε·p+ε·th

图1 焊接接头有限元模型及网格划分

2 结果分析

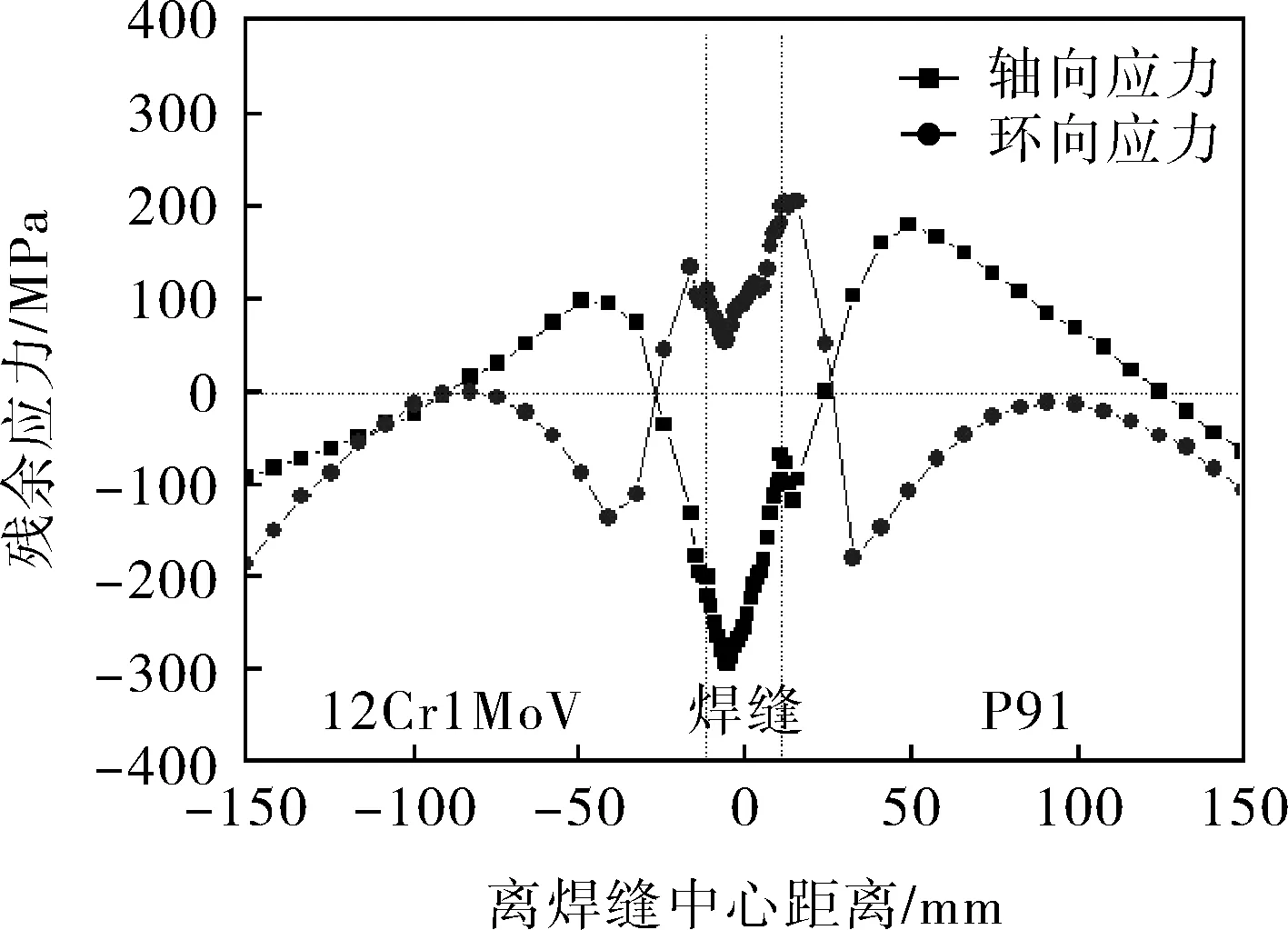

图2为焊接接头外表面轴向与环向残余应力分布,从图2可以看出:在焊缝部位,轴向残余应力均为负值,即为残余压应力,离焊缝中心线越远,越趋向于零;而环向残余应力趋势相反,在焊缝处产生残余拉应力,然后逐渐减小;在P91侧热影响区内,轴向和环向残余应力均比其他部位大,轴向残余应力峰值为215MPa,环向残余应力峰值为190MPa;12Cr1MoV最大轴向残余应力为150MPa,最大环向残余应力为110MPa,最大应力均在靠近焊缝熔合线部位出现。

图2 外表面轴向与环向残余应力分布

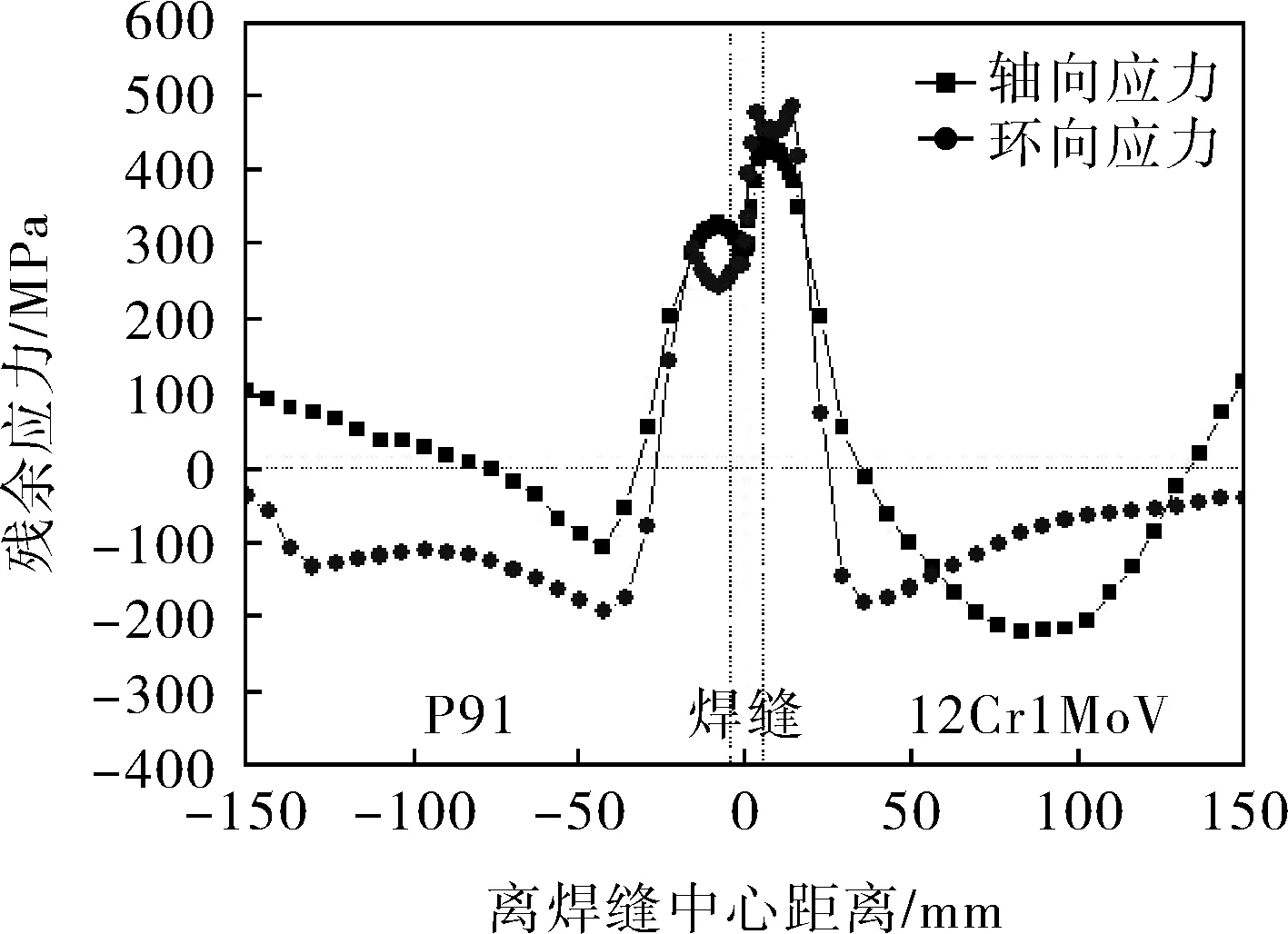

焊接接头内表面焊接残余应力分布如图3所示,从图3可以看出:轴向与环向残余应力具有一定的相似度,都产生了较大的残余应力;P91最大轴向残余应力和环向残余应力都出现在P91母材与焊缝熔合线位置,分别约为500、450MPa。

图3 内表面轴向与环向残余应力分布

由此可知,最大残余应力均出现在P91侧,这可能是因为P91的热膨胀系数与焊材(GTR-2CM)相差较大,且P91的屈服强度较高,焊接过程中产生了较大约束。

3 结束语

笔者采用有限元分析法对P91/12Cr1MoV异种钢焊接接头的残余应力场分布进行模拟,结果表明:在焊缝部位,外表面轴向应力与环向应力呈现出相反的分布规律,轴向应力为残余拉应力,而环向应力为残余压应力;内、外表面的最大残余应力均出现在P91侧热影响区的熔合线位置,这是整个P91/12CrMoV异种钢焊接接头的最薄弱部位。

[1] Joseph A, Rai S K, Jayakumar T, et al. Evaluation of Residual Stresses in Dissimilar Weld Joints[J]. International Journal of Pressure Vessels and Piping ,2005,82(9):700~705.

[2] 鲁惠民,陈远远.机械工程材料性能数据手册[M].北京:机械工业出版社,1995:156~162.

[3] 赵奕斌.压力容器材料实用手册——碳钢及合金钢[M].北京:化学工业出版社,2000:356~362.

[4] Cao Z, Dong P, Brust F. Fast Thermal Solution Procedure for Analyzing 3D Multi-pass Welded Structures[J]. Welding Research Council Bulletin, 2000, 455(55):12~21.

[5] Goldak J, Chakaravarti A, Bibby M. A New Finite Element Model for Welding Heat Sources[J]. Metallurgical Transactions,1984,15(2):299~305.

[6] Katsareas D, Youtsos A G. Residual Stress Prediction in Dissimilar Metal Weld Pipe Joints Using the Finite Element Method[J]. Material Science, 2005,490/491: 53~61.