低温甲醇用系列缠绕管式换热器的研究与开发*

张周卫 汪雅红,2 薛佳幸 李 跃,2

(1.兰州交通大学环境与市政工程学院;2.甘肃中远能源动力工程有限公司)

低温甲醇用缠绕管式换热器主要应用于煤制甲醇等煤化工领域[1],是以-70℃低温甲醇吸收CH4、CO-CH4气体中酸性气体,同时回收H2S及CO2等杂质气体,应用多个螺旋缠绕管式换热器进行低温换热为主要特征的工艺流程[2]。主换热设备包括甲醇-甲醇冷却器[3]、低温循环甲醇冷却器[4]、未变换气冷却器[5]、变换热气冷却器[6]及原料气冷却器[7]等缠绕管式换热器,属带相变多股流低温高压换热器。低温甲醇用系列缠绕管式换热器是换热管道经层层缠绕后形成的多管束螺旋盘管型热交换设备,采用逆流换热形式,主要由壳体、多股流管束及芯筒等部件构成,因换热介质和换热工艺的不同,其外型设计也会有较大的差别,属缠绕管式换热器中三股流以下的系列化多股流换热器,主要用于管程存在较大温差变换热气、未变换气、原料气及尾气的换热过程。由于低温甲醇用缠绕管式换热器具有结构紧凑、单位容积传热面积较大,传热管的热膨胀可自行补偿、容易实现大型化及可减少设备台数等优点,成为低温甲醇洗[2]等低温净化、液化工艺中的重要设备。低温甲醇用缠绕管式体积较大,一般以传热塔的形式出现,内部管道缠绕复杂,没有通用设计标准,也没有统一的换热工艺设计计算方法,随着工艺流程或物性参数特点不同而存在较大差别,难以标准化。此外,由于管束缠绕方法较多,没有统一的管道缠绕模型和理论设计计算方法用于计算机辅助计算过程,给低温甲醇用缠绕管式换热器的科学计算过程带来了障碍。

近20年来,国外主要有德国Linde公司等开发,主要应用于低温甲醇洗等工艺中,可进行低温工况下的多股流低温高压多股流回热换热,具有换热效率高、集约化程度高及需要换热设备数量少等特点。国内在石油化工、低温制冷等行业内对缠绕管式换热器已有较广泛应用,一般随整体工艺成套进口。在换热工艺计算方面,目前流行的缠绕管换热器管外传热膜数计算主要基于Gilli公式、管内传热膜数基于Schmidt公式,优点是计算过程简便,带有不同的管道修正系数,便于单股流常温换热器设计计算。缺点是不能用于低温工况、多相流、多股流计算过程,没有考虑多相流相变制冷过程等,尤其应用于大型多股流带回热换热的多股流、多相流、大温差混合制冷剂相变制冷过程,计算误差较大等。此外,低温甲醇用缠绕管式换热器管束缠绕过程复杂,如何确定管道参数、缠绕参数、材料参数,并将整个设计参数代入换热工艺计算过程,需要嵌套大量迭代计算,同时考虑强度计算过程及管内流速限定等,需要编制复杂的设计计算软件进行计算。

兰州交通大学与甘肃中远能源动力工程有限公司曾对-70℃低温甲醇用系列缠绕管式换热器[3~7]、-163℃ LNG专用系列缠绕管式换热器[8~15]及-197℃低温液氮用系列缠绕管式换热器[16~19]等系列缠绕管式换热器进行了系统的研究开发,根据不同温度和换热领域,研究不同种类的缠绕管式换热器[20,21],开发了适用于低温多股流多相流计算的缠绕管式换热器设计计算软件[22]。针对-70℃低温甲醇用系列缠绕管式换热器换热特点、结构特点,以甲醇-甲醇缠绕管式换热器为基础研究开发未变换气冷却器、变换气冷却器、原料气冷却器等多股流、多相流、低温缠绕管式换热器,目前已具备产业化设计及加工制造能力。

1 甲醇-甲醇缠绕管式换热器

1.1 技术解决方案

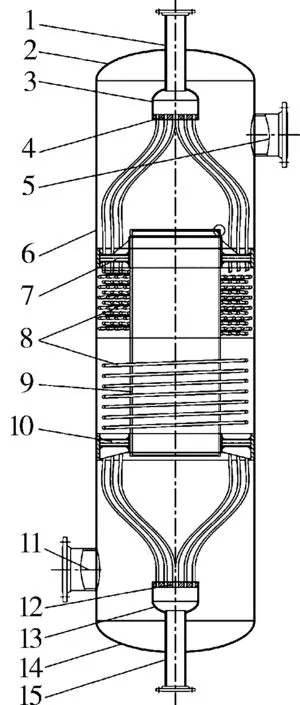

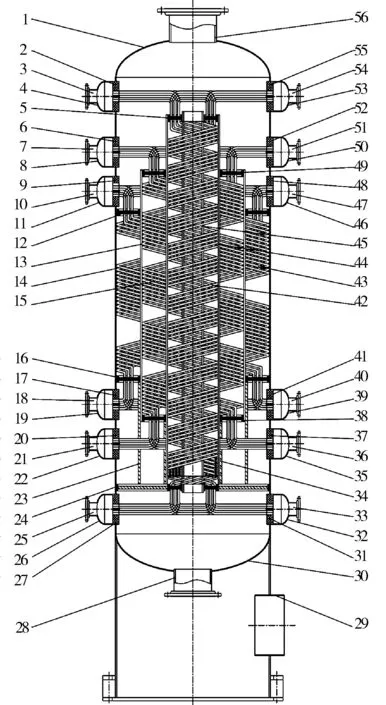

甲醇-甲醇缠绕管式换热器为单股流换热器(图1)[3],用管侧甲醇与壳侧甲醇进行换热。按传统的设计方法设计单股流缠绕管式换热器,一般采用两块大管板与筒体直接焊接的方法固定管板和管束,一旦换热器管束出现破裂,由于管束、管板和筒体焊为一体,往往需要破坏管板与壳体的焊接部分进行检修,更换管束难度增大,容易损坏管板。管板损坏后需要重新更换管板并固定管束,给检修带来很大的困难。采用管板与壳体焊接的形式增加了加工制造和组装的难度,内部焊缝焊接要求较高,容易导致焊缝泄漏。根据甲醇-甲醇缠绕管式换热器特点,宜采用内置小管板的方法,即可先加工制造管束,管束加工制造后再安装独立管箱,安装完管箱后,通过内置管箱两端的接管再分别与壳体两端封头联接,避免了加工制造大管板与筒体及封头的全焊接导致的不易拆除的问题,便于加工制造和检修。由于在低温换热过程中存在相变和多相流,物理参数变化幅度较大,一般换热设计方法均难以准确计算。应用对数平均值法、螺旋管束等差排列计算方法,并将所得参数应用于总传热系数计算过程,并最终确定换热器整体管束和换热器有效换热高度。换热工艺设计计算方法已通过基础设计参数修正过程,可应用于复杂缠绕管束的数学建模过程,并将所建数学模型应用于缠绕管式换热器的换热工艺设计计算过程,获得甲醇-甲醇缠绕管式换热器管束结构参数和相关换热计算模型。

图1 甲醇-甲醇缠绕管式换热器

1.2 基本原理

根据甲醇-甲醇缠绕管式换热器的基本设计结构,采用独立内置管箱和管板的办法以便于换热器的加工制造、维修;应用七步法完成换热器主要换热工艺计算过程,即确定低温甲醇进出口定性温度、查找定性温度压力下的甲醇物性参数、计算对数平均温差、计算换热器热负荷、确定换热器基本规格、确定管道排列方式、计算总传热系数、总传热面积以及换热器有效换热高度等主要换热工艺计算过程,得到换热器复杂管束模型和关键参数设计计算方法;计算过程中细化甲醇-甲醇管程和壳程的速度计算过程,应用对数平均值法确定进出口定性温度;给出计算换热器有效换热高度的数学模型;提出换热器换热工艺计算模型,将缠绕方法应用于建模过程,并将所建数学模型应用于传热工艺计算过程,以此设计整个甲醇-甲醇缠绕管式换热器。

2 低温循环甲醇冷却器

2.1 技术解决方案

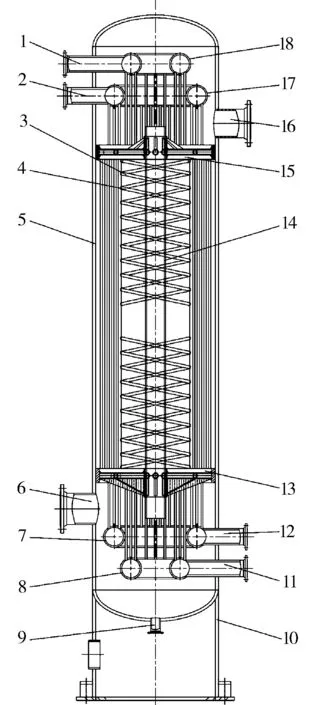

低温循环甲醇冷却器用缠绕管式换热器(图2)主要用双股流管程循环甲醇与壳程冷甲醇进行换热[4]。5.876MPa、-17.43℃的第一甲醇与来自壳程的冷甲醇进行换热,温度降至-36.21℃时经第一甲醇出口接管流出;5.984MPa、-25.00℃的第二甲醇与来自壳程的冷甲醇进行换热,温度降至-36.24℃时经第二甲醇出口接管流出。-43.29℃冷甲醇经壳程冷甲醇进口接管进入壳体并逆流向上与来自缠绕管束及缠绕管束内甲醇进行换热,换热后温度升至-35.87℃时再经壳程冷甲醇出口接管流出壳体。

图2 低温循环甲醇冷却器

2.2 基本原理

低温循环甲醇冷却器为逆流型双股流缠绕管式低温换热器。传统的设计方法采用上、下两块整体大管板与壳体两端直接焊接,固定管板及两股缠绕管束,每个管板上再焊接两个独立的管箱。一旦换热器管束出现破裂,由于两股缠绕管束、管板和壳体焊接为一体,往往需要破坏管板与壳体的焊接部分进行维修,导致两股缠绕管束受损,更换两股缠绕管束难度增大,同时这种方法容易损坏管板,管板损坏后需要重新更换管板并固定缠绕管束。整体管板与壳体直接焊接的形式增加了加工制造和组装的难度,内部焊缝焊接要求很高,容易导致焊缝泄漏。大多数换热器管箱不能参与整个换热过程,换热过程只能依赖管程与壳程进行,有效换热高度受到一定影响。采用4个独立的圆环形管状管箱内置于壳体内,可作为换热器有效管程与壳程进行换热,使换热器有效高度延长至换热器两端,增大换热面积。管箱内不再设置管板,使缠绕管束直接与环形厚壁圆管管箱连为一体,便于加工制造和安装维修。换热过程可设置为整体逆流过程,缠绕管束及缠绕管束之间为并流过程,缠绕管束和缠绕管束内甲醇自上而下与自下而上的壳程低温甲醇进行换热,整体换热过程近似交叉错流换热过程,以提高换热效率,降低换热过程能量损失。

3 未变换气冷却器

3.1 技术解决方案

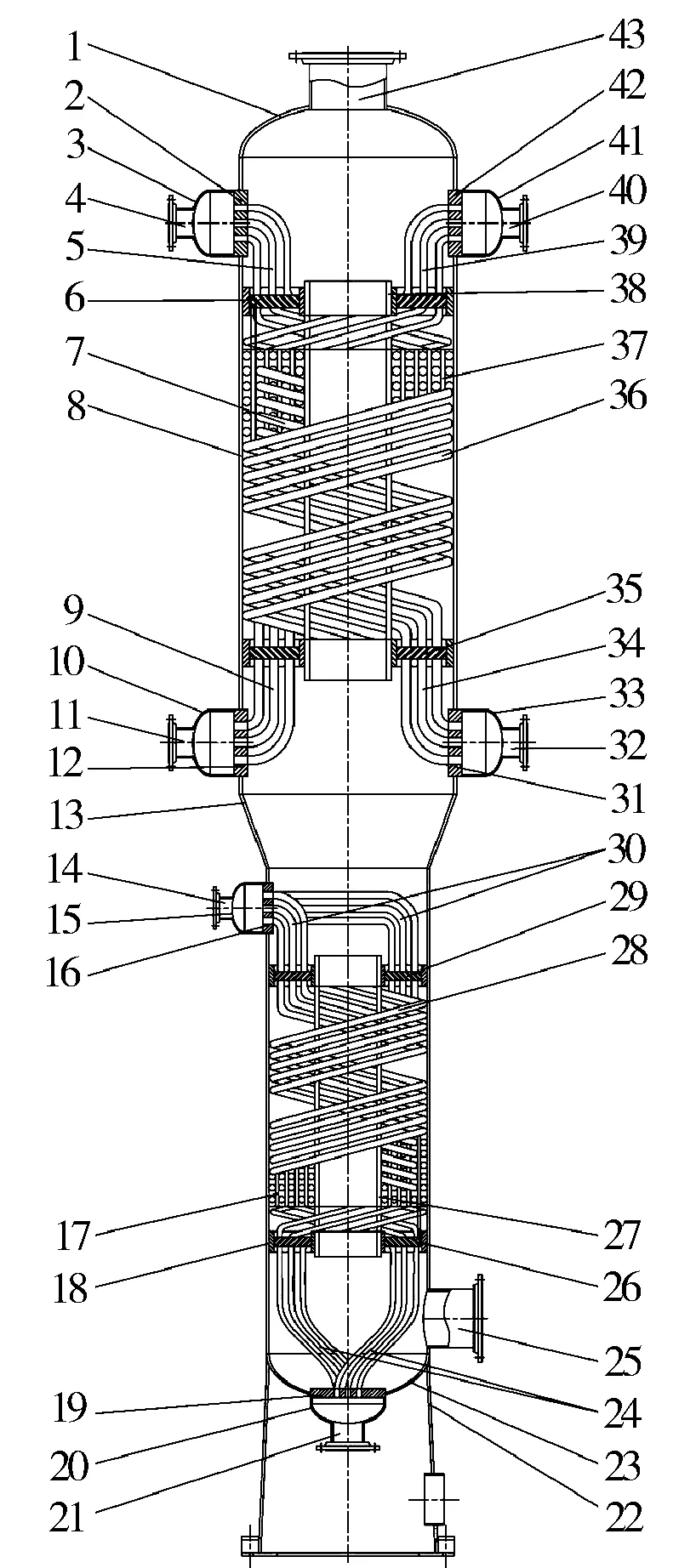

未变换气冷却器[5]用低温缠绕管式换热器(图3)主要包括双股流缠绕管式换热器和单股流缠绕管式换热器两部分,沿轴向通过锥形过渡壳体联接。尾气在-51.00℃、0.196MPa时在单股流壳体内被来自双股流壳体内的原料气加热,温度升高至-18.39℃、压力降低至0.180MPa流出单股流换热器。

图3 未变换气冷却器

流出单股流换热器的尾气再通过外加U形接管和双股流尾气进口接管进入双股流尾气进口管箱,经双股流尾气进口管束进入双股流尾气缠绕管束,双股流尾气缠绕管束经螺旋缠绕后在双股流壳体内被来自壳程的原料气加热,尾气温度升高至31.23℃、压力降低至0.163MPa流出双股流换热器。合成气在-18.39℃、5.566MPa时在双股流壳体内被来自双股流壳体的原料气加热,合成气温度升高至31.23℃、压力降低至5.531MPa。原料气在37.73℃、5.774MPa时通过原料气进口接管进入双股流壳体,与合成气缠绕管束内的合成气及双股流尾气缠绕管束内的尾气进行换热,温度降至13.73℃、压力降低至5.762MPa时,通过锥形过度壳体进入单股流壳体,与单股流尾气缠绕管束内的低温尾气进行换热,温度降至-10.49℃、压力降至5.750MPa时通过原料气出口接管流出单股流壳体,完成整个预冷过程。

3.2 基本原理

未变换气冷却器用低温缠绕管式换热器为逆流型双股流与单股流相结合的缠绕管式低温换热器。传统的未变换气冷却器采用两台独立的单股流列管式换热器进行换热,换热器体积较大,单位体积换热面积较小,换热效率较低,而采用双股流缠绕管式未变换气冷却器替代传统的单股流列管式换热器,其具有结构紧凑、单位体积换热面积大、可实现双股流换热、传热管热膨胀可自行补偿、容易实现大型化以及可减少低温气体净化工艺中的换热设备数量等特点,以替代传统的单股流未变换气冷却器用列管式换热器。

4 变换气冷却器

4.1 技术解决方案

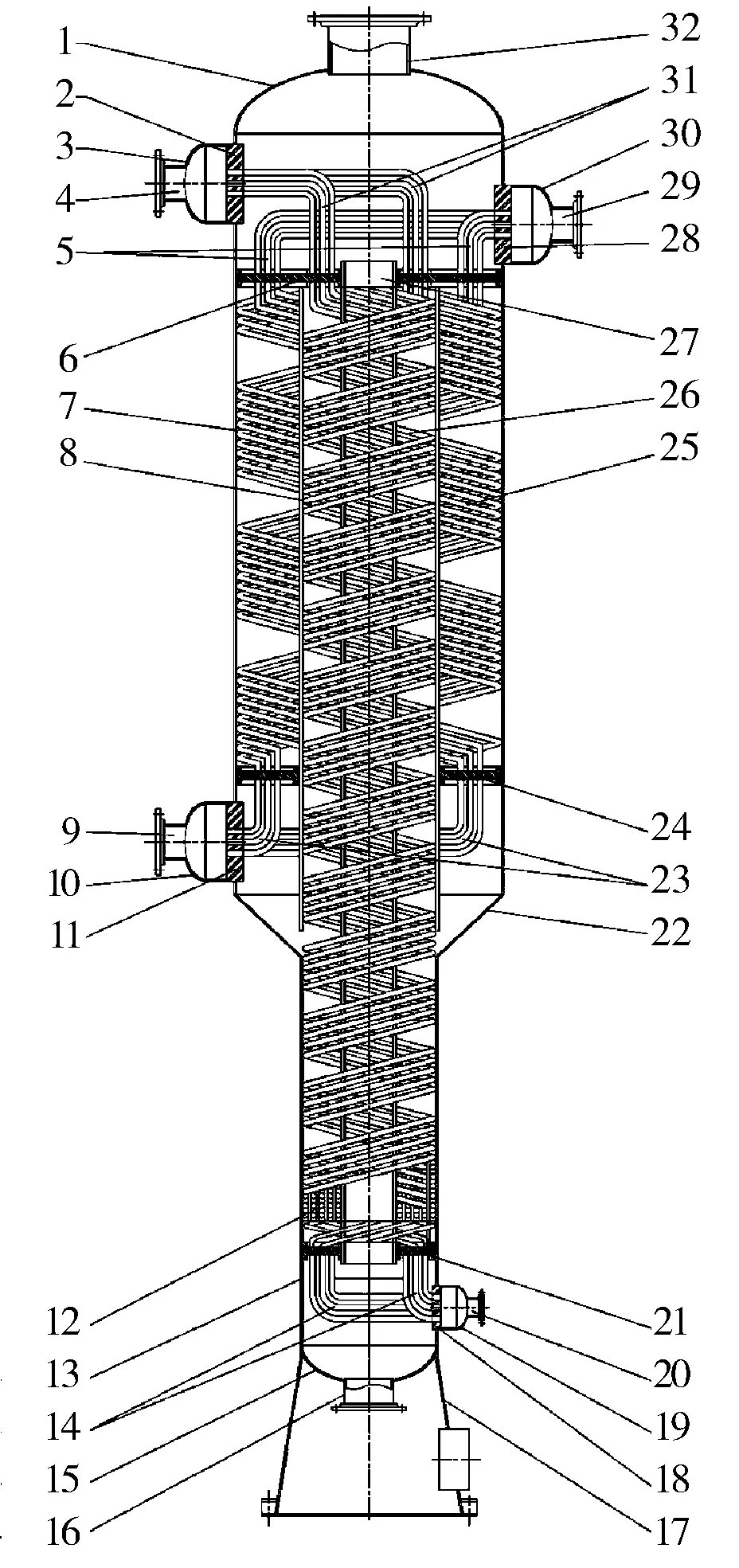

变换气冷却器[6]用低温缠绕管式换热器(图4)尾气缠绕管束和合成气缠绕管束均沿连续层数独立缠绕,尾气缠绕管束与合成气缠绕管束之间不在层内和层间交叉缠绕,两者具有不同的缠绕高度。尾气在-51.30℃、0.196MPa时被来自上壳体内的变换气加热,温度升高至-21.24℃、压力降低至179.5kPa,再进入上壳体,被上壳体的变换气加热,温度升高至31.24℃、压力降低至0.163MPa。合成气在-21.24℃、5.508MPa时被来自上壳体的变换气加热,温度升高至31.24℃、压力降低至5.468MPa。变换气在37.74℃、5.674MPa时通过变换气进口接管进入上壳体,与螺旋盘管外部合成气缠绕管束内的合成气和螺旋盘管内部的尾气缠绕管束内的尾气进行换热,温度降至11.34℃、压力降至5.654MPa时,通过锥形过渡壳体进入下壳体,继续与尾气缠绕管束内的低温尾气进行换热,温度降至-15.06℃、压力降至5.634MPa时通过变换气出口接管流出下壳体,完成整个预冷过程。

图4 变换气冷却器

4.2 基本原理

变换气冷却器用低温缠绕管式换热器为逆流型双股流独立管束型缠绕管式低温换热器。按照换热温度梯度及两股管束温度与壳程流体温度差值大小,由里向外设置换热管束的缠绕次序和各自适当的缠绕高度,按计算温度梯度采用中段打入第二股流体的方式,以达到提高单位体积换热面积和换热效率的目的。换热器主要包括尾气缠绕管束与合成气缠绕管束共同换热的双股流换热区域及尾气缠绕管束单独换热的单股流换热区域两部分。传统的变换气冷却器采用两台独立的单股流列管式换热器进行换热,换热器体积较大,单位体积换热面积较小,换热效率较低,而采用独立管束型双股流缠绕管式变换气冷却器替代传统的单股流列管式换热器,其具有结构紧凑、单位体积换热面积大、可实现双股流换热、传热管热膨胀可自行补偿、容易实现大型化以及可减少低温气体净化工艺中的换热设备数量等特点。

5 原料气冷却器

5.1 技术解决方案

图5 原料气冷却器

原料气冷却器[7]用三股流低温缠绕管式换热器(图5)尾气缠绕管束绕芯筒缠绕,CO2缠绕管束绕尾气缠绕管束缠绕,合成气缠绕管束绕CO2缠绕管束缠绕,缠绕后的螺旋盘管安装于壳体内。尾气在-51.30℃、0.196MPa时被来自壳体壳程内的原料气加热,温度升高至36.00℃、压力降低至0.163MPa。CO2在-37.00℃、2.450MPa时被来自壳体壳程内的原料气加热,温度升高至34.00℃、压力降低至1.860MPa。合成气在-21.24℃、5.508MPa时被来自壳体壳程内的原料气加热,温度升高至32.00℃、压力降低至5.468MPa。原料气在40.00℃、5.620MPa时通过原料气进口接管进入壳体,与尾气缠绕管束内的尾气、CO2缠绕管束内的CO2和合成气缠绕管束内的合成气进行换热,温度降至-17.00℃、压力降至5.500MPa时,通过原料气出口接管流出壳体,完成整个预冷过程。

5.2 基本原理

原料气冷却器用三股流低温缠绕管式换热器为逆流型三股流独立管束型缠绕管式低温换热器,应用缠绕管式换热器管程低温尾气、低温CO2、低温合成气逆流换热并冷却壳程原料气,采用中段引进CO2、中段引进合成气管程中温冷源构成三股流独立管束型缠绕管式换热器,应用三股冷源管束即管程低温尾气独立管束、低温CO2独立管束、低温合成气独立管束逆流换热并预冷壳程原料气。尾气缠绕管束、CO2缠绕管束与合成气缠绕管束之间不在层内和层间交叉缠绕,各自按缠绕先后顺序拥有独立的缠绕区域,沿轴向具有不同的缠绕高度,按照换热温度梯度及三股管束温度与壳程流体温度差值大小,由里向外设置换热管束的缠绕次序及各自适当的缠绕高度,按计算温度梯度采用中段打入第二、三股流体的方式,以达到提高单位体积换热面积和换热效率的目的。

6 展望

低温甲醇用系列缠绕管式换热器种类较多,应用条件不同,设计理念和设计计算方法有很大区别,尤其在煤化工领域内,原料气、未变换热气、变换气及高压黑水等均为混合气、杂质气或者其他气液固三相流等,计算过程复杂。在低温甲醇用缠绕管式换热器研究基础上,还需要继续推进缠绕管式换热器的科学计算与设计方法的研究进程。由于低温甲醇用缠绕管式换热器主要针对多股流、多相流、低温换热过程,换热膜数的精确计算,表面换热系数变化规律和计算方法,针对低温甲醇用系列缠绕管式换热器换热膜数的科学计算方法涉及到混合气体的相变过程及传热膜数的详细计算过程,还需要更加精确的科研计算方法,需要更加深入的研究与开发。

如何确定缠绕管式换热器螺旋盘管的基本参数,如螺旋上升角、层间距及管间距等对多股流缠绕管式换热器总传热系数的影响因素等问题,即换热器的优化设计问题是缠绕管式换热器需要解决的关键问题,也是将来研究开发的重点。基于煤化工领域内缠绕管式换热器的特殊用途,尤其涉及到多股流、多相流及混合气体等的换热过程,需要开发更加科学的缠绕管式换热器的设计计算方法,开发更多的适用于不同工况的煤化工领域内的多股流缠绕管式换热器也是目前急需要解决的重要课题。

[1] (日)尾花英朗著,徐忠权译.热交换器设计手册[M].北京:石油工业出版社,1982.

[2] 张周卫,汪雅红.缠绕管式换热器[M].兰州:兰州大学出版社,2014.

[3] 张周卫.低温甲醇-甲醇缠绕管式换热器设计计算方法[P].中国:201210519544.X,2013-01.

[4] 张周卫.低温循环甲醇冷却器用缠绕管式换热器[P].中国:201210548454.3,2013-03.

[5] 张周卫.未变换气冷却器用低温缠绕管式换热器[P].中国:201210569754.X,2013-04.

[6] 张周卫.变换气冷却器用低温缠绕管式换热器[P].中国:201310000047.3,2013-04.

[7] 张周卫.原料气冷却器用三股流低温缠绕管式换热器[P].中国:201310034723.9,2013-05.

[8] 张周卫.双股流螺旋缠绕管式换热器设计计算方法[P].中国:201210303321.X,2013-01.

[9] 张周卫.一种带真空绝热的双股流低温螺旋缠绕管式换热器[P].中国:2011103156319,2012-05.

[10] 张周卫.一种带真空绝热的单股流低温螺旋缠绕管式换热器[P].中国:2011103111939,2011-09.

[11] 张周卫.单股流螺旋缠绕管式换热器设计计算方法[P].中国:201210297815.1,2012-09.

[12] 张周卫.LNG低温液化混合制冷剂多股流螺旋缠绕管式主换热装备[P].中国:201110381579.7,2012-08.

[13] 张周卫.LNG低温液化一级制冷四股流螺旋缠绕管式换热装备[P].中国:201110379518.7,2012-05.

[14] 张周卫.LNG低温液化二级制冷三股流螺旋缠绕管式换热装备[P].中国:201110376419.3, 2012-08.

[15] 张周卫.LNG低温液化三级制冷螺旋缠绕管式换热装备[P].中国:201110373110.9,2012-08.

[16] 张周卫.低温液氮用多股流缠绕管式主回热换热装备[P].中国:201310366573.1,2013-08.

[17] 张周卫.低温液氮用一级回热多股流换热装备[P].中国:201310387575.9,2013-08.

[18] 张周卫.低温液氮用二级回热多股流缠绕管式换热装备[P].中国:201310361165.7,2013-08.

[19] 张周卫.低温液氮用三级回热多股流缠绕管式换热装备[P].中国:201310358118.7,2013-08.

[20] Zhang Z W,Xue J X,Wang Y H.Calculation and Design Method Study of the Coil-wound Heat Exchanger[J]. Advanced Materials Research,2014,1008-1009:850~860.

[21] Zhang Z W,Wang Y H,Xue J X.Research on Cryogenic Characteristics in Spatial Cold-shield System[J].Advanced Materials Research,2014,1008-1009 :873~885.

[22] 张周卫,李连波,李军,等.缠绕管式换热器设计计算软件[P].北京:201310358118.7,2011-09.