底入式搅拌器流场的影响因素研究

李明辉 李海风

(中国石油天然气股份有限公司抚顺石化分公司)

底入式搅拌器主要用于化学工业、制药工业、化肥及材料工业等相关领域中,尤其在生物大分子药物高效化、己内酰胺中和与结晶系统和洁净大颗粒硫铵连续结晶系统中应用广泛。传统的径向流搅拌器普遍存在全罐混合差,桨区局部剪切作用强烈及功率因数偏高等缺点,而新型高效轴流式搅拌器与之相比则传质效率高、搅拌功率低、混合效果良好。笔者主要通过对高效轴流式搅拌器流场影响因素的研究,为底入式搅拌设备的优化设计提供理论基础。

1 设计参数及结构设计

根据某石化厂硫铵结晶装置使用工况,制定硫胺结晶搅拌器的设计技术参数如下[1]:

介质 硫铵母液(硫铵、有机物、水)

使用压力 常压

釜内温度 常温

安装方式 底入式

桨叶形式 高效轴向流翼型

搅拌转速 100~150r/min

桨叶回转直径 2 084mm

搅拌轴直径 120~125mm

导流筒内径 2 200 mm

密封形式 双端面机械密封+ 填料密封(API682 Plan 54+32)

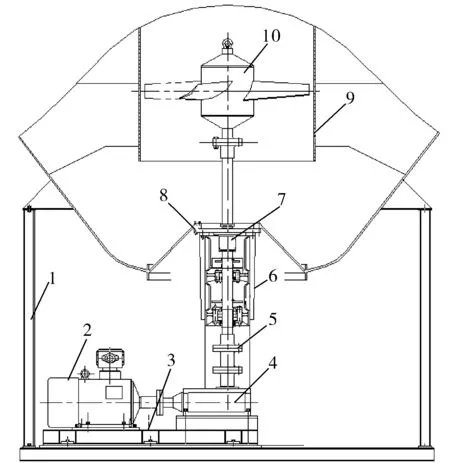

硫铵结晶底入式搅拌器总体结构设计如图1所示。

图1 搅拌器总体结构图

2 搅拌器流场的数值模拟

以高效轴向流翼型搅拌桨为模拟对象,采用CFD方法来模拟和预测不同搅拌转速及搅拌桨半径对搅拌流场的影响,分析在高效轴向流翼型搅拌桨作用下的流场分布。

搅拌器的主要流动特征是湍流,采用多重参考系法(MRF),流体为不可压缩的牛顿流体,研究体系为定常体系,其中描述湍流基本方程表达式为[2,3]:

式中φ——通用变量,可代表u、v、w等求解变量;

Γ——广义扩散系数;

S——广义源项,其具体代表式和湍流模型见文献[2]。

采用FLUENT前处理软件GAMBIT2.2对搅拌釜和搅拌桨分别划分网格,由于搅拌桨区域是计算中的核心,对其进行加密,网格数约为299 500个;搅拌釜约832 300个网格。两者均采用四面体非结构网格,图2、3显示了轴向截面上的网格。数值方法为SIMPLE算法[4]。计算域为1/3的完整模型,选取区域包括一个完整的搅拌桨叶。

图2 搅拌釜的网格划分图3 桨叶区的网格划分

3 模拟结果与分析

3.1搅拌器的剪切-循环特性

搅拌功率是混合设备设计的重要参数,常用功率准数NP和排出流量准数Nqd来表征搅拌器的剪切-循环特性。由于搅拌器对流体搅拌所作的功都消耗在对流体进行剪切和促使流体循环两方面,故用NP/Nqd表征消耗于剪切和循环的能耗比值参数, 其值越大表示叶轮搅拌功率中消耗于剪切的比例越大[5,6]。功率准数NP和排出流量准数Nqd为:

式中d——叶轮直径;

n——转速;

NP——功率准数;

Nqd——排出流量准数;

P——功率;

Q——桨叶排出流量;

ρ——密度。

3.2搅拌转速对流场的影响

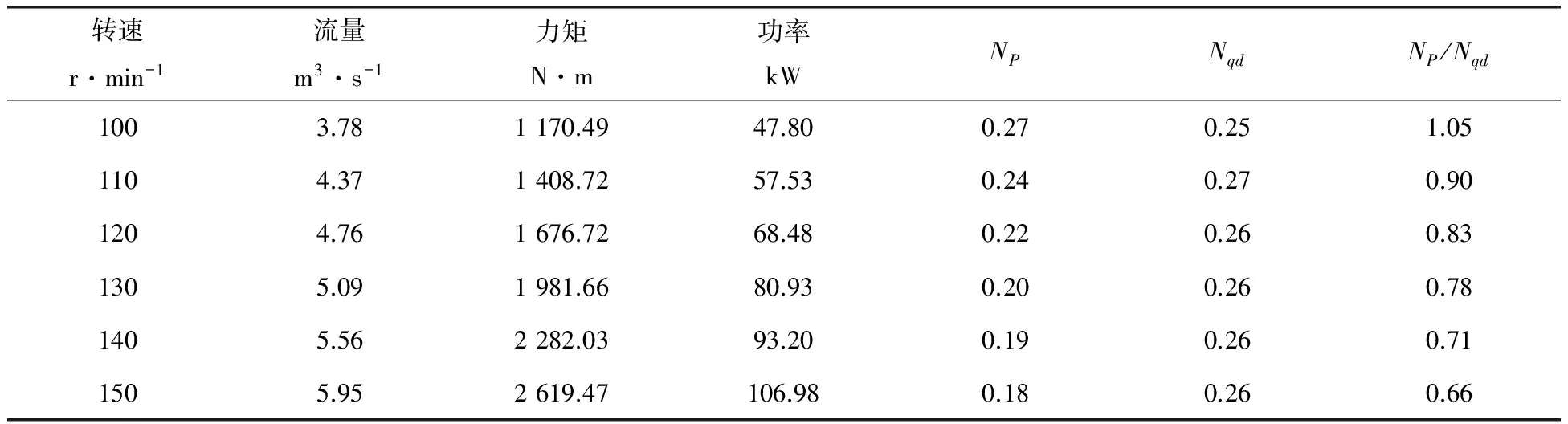

转速是搅拌桨设计时的一个重要参数。在其他条件不变的情况下,改变桨叶转速进行CFD数值模拟,结果见表1。

表1 不同转速下的模拟数据

图4为搅拌流场的速度分布云图,其流场的分布大致相同,搅拌转速的变化对搅拌釜内流场的分布形式影响较小,导流筒内均匀的分布5个速度区,表明流场中的速度梯度相同,但反应釜内流场的绝对速度随着转速的增加而增加(正相关)。

图4 不同转速下搅拌流场的速度分布云图

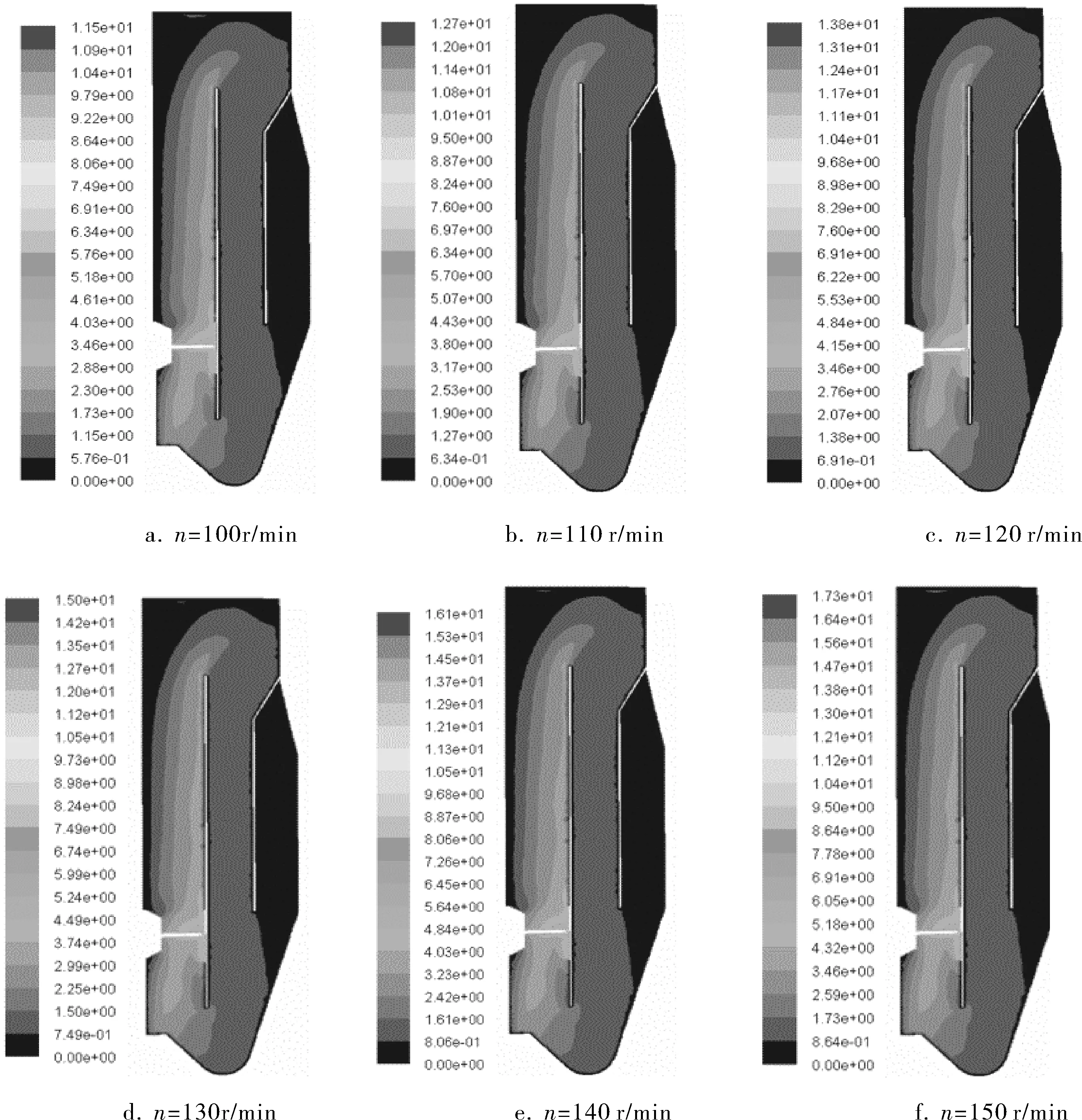

由转速与流量、搅拌功率的关系图(图5)可知,随着转速的增加,流量和功率也随之增加,近似呈线性规律分布。图6为转速与NP/Nqd比值的关系曲线,可以看出NP/Nqd值随转速增加而下降,说明当转速增加时,搅拌器内循环性能更好,搅拌桨的轴流性能得到更大的发挥。但是,为控制搅拌器内结晶的二次成核速度,需要在保证结晶器内悬浮液混合良好的基础上减小搅拌转速。

图5 不同转速下流量和功率曲线

图6 不同转速下NP/Nqd值曲线

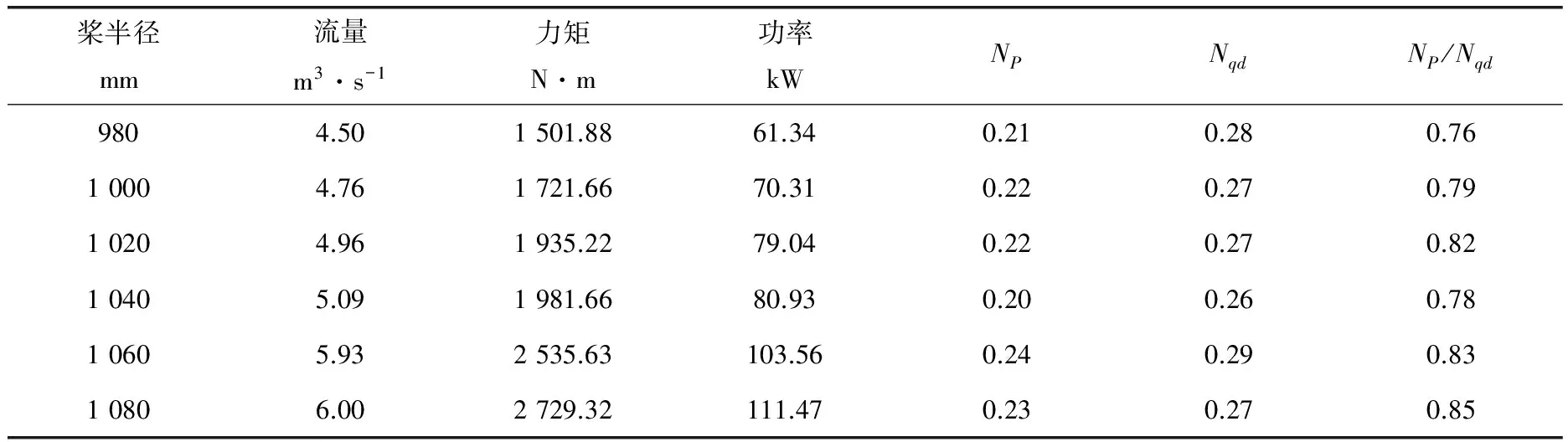

3.3搅拌桨半径对流场的影响

分别对不同搅拌桨半径条件下的搅拌流场进行CFD数值模拟,结果见表2。

表2 不同搅拌半径下的模拟数据

从图7可以看出,随着搅拌半径的增大,导流筒内的速度梯度从4个逐渐增加到6个,说明搅拌器内速度分布逐渐均匀,导流筒出口和进口处的速度逐渐增强,增加了出口的扩散性,提高了混合效果,此外由于搅拌器底部的速度增加,利于消除底部的搅拌死区。

图7 不同搅拌半径下搅拌流场的速度分布云图

由不同半径下流量和功率的曲线(图8)可以看出,随着搅拌半径的增加,流量和功率曲线大体上是呈增加趋势,说明了釜内循环流速有增加趋势。但是从图9可以看出,NP/Nqd曲线也在缓慢增加,说明随着搅拌半径的增加,剪切性能也在增加。

图8 不同半径下流量和功率曲线

图9 不同半径下Np/Nqd值曲线

搅拌器内流体形成以上运动规律的原因为:由于搅拌半径的增加,搅拌桨端部与导流筒的间隙减小,容积损失减少,轴流性增强;随搅拌半径的增加,搅拌桨与流体的剪切作用面积增加,剪切性能有所增强,搅拌器内流体的循环性能降低。

4 结论

4.1搅拌转速对搅拌釜内流场的分布形式影响较小,反应釜内流场的绝对速度与搅拌转速成正相关;随着转速的增加,流量和功率也随之增加,近似呈线性规律分布;搅拌器内循环性能更好,搅拌桨的转动具有较好的轴流性能。

4.2随着搅拌半径的增大,搅拌器内速度分布逐渐均匀,导流筒出口和进口处的速度逐渐增强,增加了出口的扩散性,提高了混合效果,利于消除底部的搅拌死区;随着搅拌半径的增加,流量和功率曲线大体上是呈增加趋势,叶轮搅拌功率中消耗于剪切的比例增大,提高了搅拌桨的剪切性能。

[1] 陈乙崇.化工设备设计全书: 搅拌设备设计[M].上海:上海科学技术出版社, 1985:63~96.

[2] 朱培模.高效节能搅拌器的数值模拟及性能预测[D].昆明:昆明理工大学, 2008.

[3] 张林进,叶旭初. 搅拌器内湍流场的CFD模拟研究[J].南京工业大学学报, 2005,27(2):59-63.

[4] 陶文铨.数值传热学[M].西安:西安交通大学出版社, 2001:207~245.

[5] 王凯,虞军.搅拌设备[M].北京:化学工业出版社, 2003:85~120.

[6] 周本浩.大双叶片搪玻璃搅拌器的实验研究与数值模拟[D].杭州:浙江大学, 2006.