螺杆组合对UHMWPE填充SiO2材料性能的影响

许立太 穆雪恒 李世通

(1. 兰州石化职业技术学院;2. 天华化工机械及自动化研究设计院有限公司)

同向啮合双螺杆挤出机与单螺杆挤出机相比,具有混合塑化能力强、排气性能好及物料在螺杆中停留时间短等优点,被广泛应用于树脂的填充、增强、增韧、反应及脱挥等领域[1]。同向啮合双螺杆挤出机的筒体和螺杆采用模块化设计,使得挤出机主机可根据具体物料的要求进行组合,使螺杆具有优异的混合能力及脱挥发份能力等[2],来满足不同的加工工艺要求,最终使物料达到使用时所要求的综合性能。

笔者利用天华化工机械及自动化研究设计院有限公司设计生产的SHJ-78H型同向啮合双螺杆挤出机,以经验和理论来指导实验和生产实践,对螺杆组合进行优化设计,并分析了螺杆组合对UHMWPE填充SiO2材料物理性能的影响。

1 实验部分

1.1 实验原材料

实验原材料包括UHMWPE粉末(分子量500万,北京助剂二厂)、SiO2粉末(连云港东海硅微粉有限公司)和市售的其他助剂。

1.2 主要设备和仪器

实验所用的主要设备和仪器有:同向啮合双螺杆挤出机(SHJ-78H型,天华化工机械及自动化研究设计院有限公司)、电子式隔板拉力仪(XH-018B型,启东市欣汇海电子仪器有限公司)、电子式隔板孔率仪(HB-L100S型,启东市欣汇海电子仪器有限公司)、可调式隔板厚度测定仪(HB-HDKP型,启东市欣汇海电子仪器有限公司)、高速混合机(SHR-150型,张家港生光降解材料有限公司)和其他后处理设备。

1.3 UHMWPE填充SiO2材料试样制备

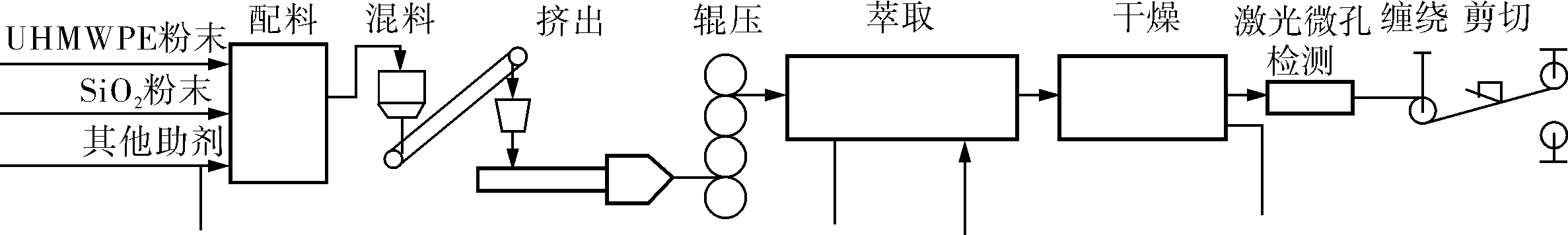

UHMWPE填充SiO2材料试样制备的工艺流程如图1所示[3]。按配方秤取的UHMWPE粉末和SiO2粉末和其他助剂,经高速混合机混合后,用SHJ-78H型同向啮合双螺杆挤出机挤出并经后处理,切制成所需要的形状。

图1 UHMWPE填充SiO2材料试样制备的工艺流程

1.4 性能测试

就试样的外形尺寸进行性能测试,包括基厚按JB/T 7630.1-2008 6.4.2进行测量,横向伸长率按JB/T 7630.5-2008 6.5进行测量,测定试样5个,孔率按JB/T 7630.5-2008 6.7进行测试。

2 结果与讨论

2.1 不同螺杆组合对UHMWPE填充SiO2材料挤出工艺的影响

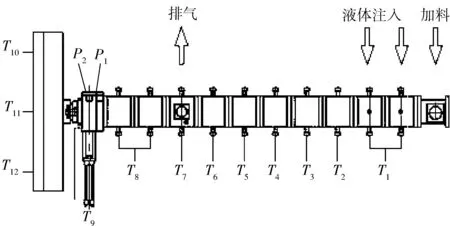

双螺杆挤出机的螺杆由芯轴、各种不同的螺杆元件和螺杆头组成。图2列出了本次实验所使用的螺杆组合中较有代表性的3种螺杆组合。经反复实验发现,不同的螺杆组合对UHMWPE填充SiO2材料的性能有很大的影响。图3列出了本次实验的温度控制点。

图2 有代表性的3种螺杆组合

图3 UHMWPE填充SiO2材料挤出工艺温度控制点示意图

图3中所列的各温度控制点(T1~T12)的值分别为:100、160、180、190、200、200、200、200、200、200、200、200℃。

3种螺杆组合实验时挤出工艺情况如下:

a. 1#螺杆组合为原采用进口UHMWPE时的组合。为降低成本最初改采用国产UHMWPE时,先用此组合进行实验,发现被挤出片材表面有微细的颗粒状突起,片材挤出内部有气泡现象,而且真空口经常冒料。

b. 2#螺杆组合为初步调整后的组合,调整后被挤出片材表面仍有微细的颗粒状突起,但内部气泡已消除,真空口仍偶尔冒料。

c. 3#螺杆组合为最终调整的组合,调整后被挤出片材表面光滑,挤出过程稳定,无冒料现象发生,但电流较1#螺杆组合和2#螺杆组合明显偏高。

通过上述挤出工艺情况可知,3种螺杆组合方式中,1#螺杆组合挤出工艺较差,明显不能满足采用国产UHMWPE生产时的要求,3#螺杆组合挤出工艺较好。由螺杆组合图(图2)可知:加料段(右边3节筒体)、排气段(右边第十节筒体)、挤出段(右边第11、12节筒体)处的螺杆组合,都未发生变化;主要发生变化的是塑化段和剪切段。据笔者分析,造成这种现象的原因应该是国产UHMWPE分子量分布较宽,而进口UHMWPE分子量分布较窄等原因,导致了UHMWPE进入同向啮合双螺杆挤出机后,1#、2#螺杆组合不能使物料充分塑化和混炼,未充分混炼的物料对螺杆的附着能力差,从而在排气段发生冒料现象,而不仅是SiO2在UHMWPE未能充分分散所致。3#螺杆组合中,增加的一组反向输送啮合块提高了塑化段的塑化能力,保证了UHMWPE在塑化段能够被充分塑化。再经过多组齿形盘C17,保证了已经充分塑化的UHMWPE粉末与SiO2之间的充分分散和基本混炼,最后,再通过一组90°啮合块和一组反向输送啮合块保证了物料的充分混炼,使得物料在排气段完全配混均匀,生产过程稳定,从而避免了冒料情况的发生。

2.2 不同螺杆组合对UHMWPE填充SiO2材料物理性能的影响

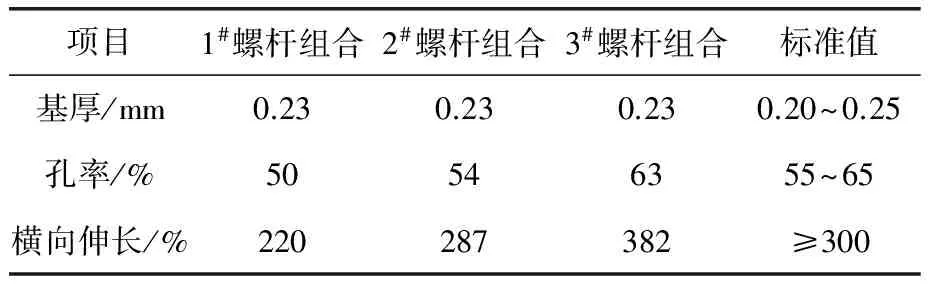

3种螺杆组合对UHMWPE填充SiO2材料物理性能的影响见表1。

表1 不同螺杆组合对UHMWPE填充SiO2材料物理性能的影响

由表1可知,在配方完全相同的情况下,3#螺杆组合挤出的UHMWPE填充SiO2材料物理性能最佳,2#螺杆组合次之,1#螺杆组合最差。通过图2可以看出,3种螺杆组合的加料段、排气段、挤出段的组合几乎完全一样,仅塑化段和剪切段有所不同,其挤出材料的性能却相差很大。3个组合中,3#组合通过全面增强塑化段和剪切段螺杆组合的强度,其中塑化段使用了一组45°/5/60反向输送元件,剪切段在使用了多组C17齿形盘的基础上,也使用了一组45°/5/60反向输送元件,有效地解决了由更为均一的进口UHMWPE更换为分子量分布较宽的国产UHMWPE所带来的问题,保证了产品的质量。同时3#组合更多的啮合块、齿形盘和反向输送啮合块,增强了螺杆的分散物料和分布物料的能力,也产生了大量的摩擦热,使得螺杆所受到的扭矩更大,主机电流也随之增大。

2.3 优化螺杆组合的实验结果

综上所述,在配方或物料发生变化时,首先应针对其变化可能引起的生产过程变化进行加工设备和生产工艺方面的研究,其中采用什么样的螺杆组合是一项非常重要的内容。只有针对其变化,不断分析这个变化带来的生产工艺和生产过程的变化,并有针对性的对工艺参数、生产设备尤其是螺杆组合进行匹配才能最大限度的发挥材料的性能。上述结果表明,由1#螺杆组合更改为3#螺杆组合设计合理,对UHMWPE填充SiO2材料的塑化、分散、配混效果好,使得螺杆的生产过程稳定,排气效果优良,能够满足顾客的生产要求。但在生产时,应适当控制喂料量,防止因喂料量太大导致主电机电流过大,造成停机甚至设备损坏现象。

3 结束语

根据分析,双螺杆挤出机的螺杆组合对UHMWPE填充SiO2材料的物理性能影响较大,摸索最优的螺杆组合是获得材料最佳性能的必要条件。增强双螺杆挤出机的螺杆组合可在一定程度上降低对生产原料的均一性要求,这在一定程度上可降低产品的材料成本,但产品的加工成本通常会有一定程度的上升。笔者通过实验,解决了UHMWPE填充SiO2材料生产过程中发生的混炼不足、剪切过强、改用国产材料后排气口冒料等问题,成功降低了材料生产的成本。

[1] 吴炅,杨春兵,高志秋,等.双螺杆挤出机螺杆组合对GFR PA66力学性能的影响[J].工程塑料应用,2005,33(11):61~64.

[2] 耿孝正.双螺杆挤出机及其应用[M].北京:中国轻工业出版社,2003:220~221.

[3] 许立太,李世通,穆雪恒.“一步法”塑料混炼及板(片)材挤出技术开发与应用[J].化工机械,2012,39(2):222~225.