45°锻制嵌入式支管座结构应力分析与试验研究*

焦 程 赵建平 王 鹏 姚明华

(1.南京工业大学机械与动力工程学院;2.无锡江阴金童石化管件有限公司)

管道分支管件可以分为三通和支管座两种常见形式,国内工业管道中的三通种类繁多,以往常采用铸造三通、焊接三通及挤压三通等形式[1]。近年来,国外在一些核电装置和高压临氢结构上常采用支管座结构,制定了支管座的相关标准MSS SP-97-2006[2],不少制造厂家已经成规模投入生产,如美国WFI公司。该结构具有受力均匀、应力集中系数小、承载能力高及将原角焊缝转变为对接焊缝等特点,已逐步代替传统使用的异径三通、补强板及加强管段等支管连接型式。在国内,锻制支管座在一些工艺管道分支处的应用上已呈上升趋势[3],国内部分管件制造商已经按供货要求各自设计制造这种管件,但缺乏全面的分析研究,还没有统一的设计和制造标准。

一些三通有限元计算和试验应力分析表明分支管件结构的最高应力出现在支管和主管相贯的内壁转角处,在长期工作后容易出现裂纹[4,5]。王鹏等利用有限元分析方法模拟了相同基体尺寸和相同载荷下90°焊接三通、挤压三通和锻制嵌入式支管座的整体应力情况,发现虽然管接头形式不同,但最大应力点都在主管与支管连接的内壁处。根据第三强度理论所得的最大应力值有比较大的变化,结果表明当采用锻制嵌入式支管座时,应力水平降低,承载能力提高[6]。笔者主要研究45°锻制嵌入式支管座受载下的应力状态,并通过爆破试验进行验证对比。

1 锻制嵌入式支管座承载能力数值模拟和试验分析

1.1有限元计算

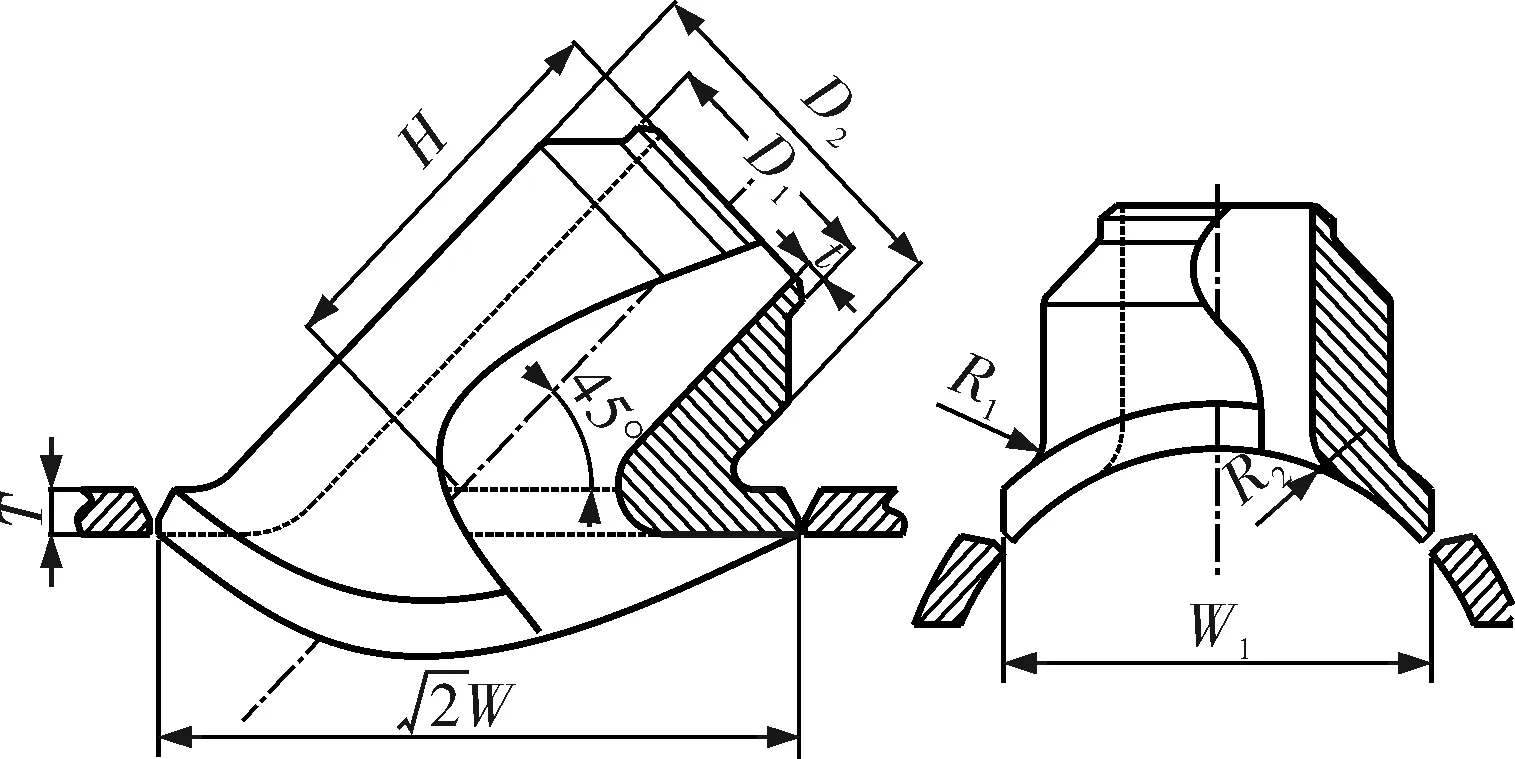

笔者研究的锻制嵌入式支管座是支管轴向与主管轴向为45°连接的异径整体加强式管接头,其结构如图1所示。三维有限元数值分析可以准确地描述45°支管座的应力分布,使应力的计算更为精确[7],因此采用有限元分析方法,建立相应的三维模型(图2),应用ANSYS软件进行结构应力分析。45°支管座结构参数如下:

主管尺寸φ273mm×9.3mm

支管尺寸φ114mm×7.1mm

轴向焊缝间距W179mm

环向焊缝间距W1165mm

结构高度H138mm

本体外径D1273mm

外圆角半径R110mm

内圆角半径R215mm

图1 45°锻制嵌入式支管座结构示意图

图2 45°支管座有限元三维模型

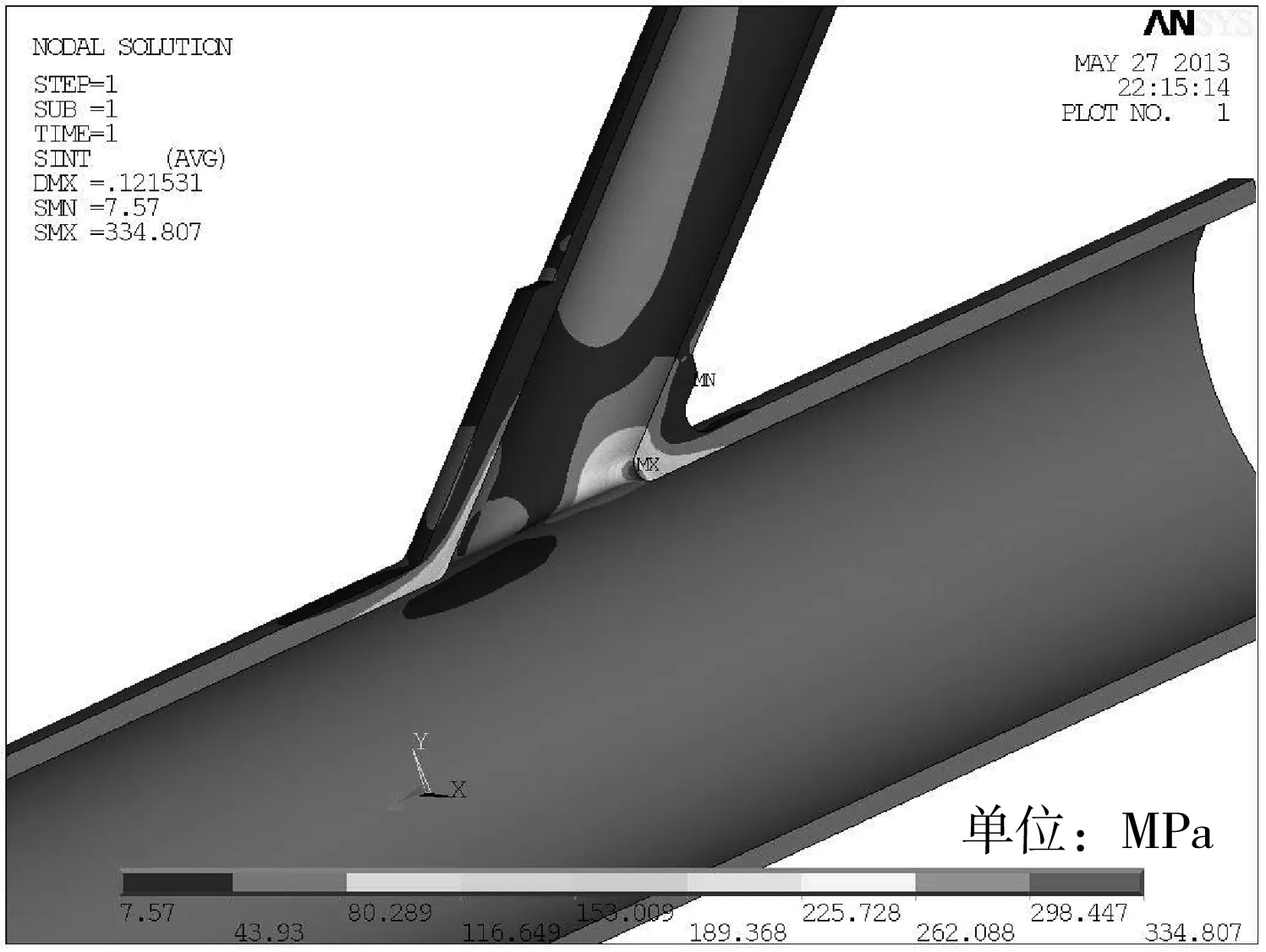

在以往的圆柱壳开孔接管的有限元计算中发现,用壳单元计算的接管区的应力集中系数明显偏高。为了获得支管座完整而精确的应力场,笔者采用三维实体单元。支管座材料选用F304钢,由于结构对称性,笔者采用支管座的1/2模型。如图3所示在对称面A、B、C上施加对称约束,模型z方向为主管轴向;支管座受内压6.6MPa,在支管端面F面上施加垂直端面方向的位移约束和由内压p引起的等效压力载荷;在主管端面D、E上施加z方向位移约束和等效压力载荷。笔者采用有限元方法,借助ANSYS软件的强大结构分析功能,对45°支管座的应力分布进行分析[8],经过ANSYS计算求解,所得初始应力分布如图3所示,最大Tresca应力值为334.0MPa。

图3 45°支管座应力分布

1.2爆破试验

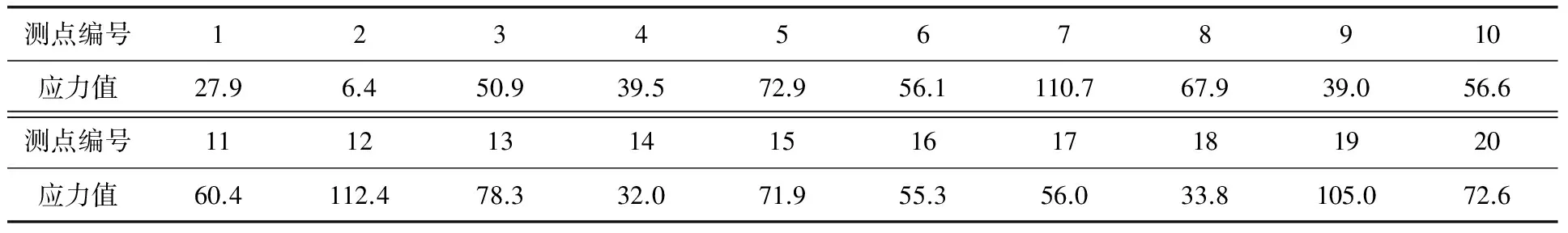

试验容器材料为F304钢。沿焊缝两端、支管座侧腹部及支管座长肩部等重要轨迹线布电阻应变片,试件的外壁应变测量测点布置如图4所示。为了消除应变片的滞后现象[9],进行了3次预加载,将试验压力逐级加载至6.0MPa,然后卸载至0.0MPa,最后正式加载至爆破,最终的爆破压力为63.1MPa。

图4 电阻应变片的布片方案

2 数值模拟和试验结果分析

2.1应力分布分析与对比

从有限元模拟结果可以看出,支管座的应力分布特征主要表现在:最大应力强度分布在锻制支管座肩部的锐角侧内壁处,此处具有最大的应力集中系数,从该点开始支管座的应力随距离的增加而急速降低;容器环焊缝部应力变化不大,容器腹部靠近焊缝区应力比远离焊缝区要高。从总体看,锻制嵌入式支管座的受力均匀,没有明显的应力突变点。

图5为6.6MPa水压试验下焊缝和腹部两条轨迹线上的试验数据(表1)与模拟数据对比图,从图5可以看出,测试应力结果与模拟数据吻合情况较好,误差基本在10%以内,在远离焊缝过渡区的应力趋于平缓,分布均匀,基本趋同于理论一次薄膜应力,在焊缝周围的区域应力都有一个波峰值,集中在点12和点13的位置,弯曲应力、二次应力有所增加。观察试验过程可知,该区域也是除了筒体以外最先发生塑性变形的区域。总体上看,无论是环焊缝轨迹线还是腹部轨迹线上的应力都没有明显的突变点,和模拟数值相差不大,验证了45°嵌入式支管座的承载能力。

图5 6.6MPa水压试验下支管座接管焊缝区和腹部应力对比

表1 45°支管座在水压6.6MPa下试验测量Tresca应力值 MPa

2.2爆破压力分析

45°支管座在压力为63.1MPa时,沿筒体轴向大范围撕裂爆破,根据工程中通常使用的爆破压力计算公式Faupel公式[10],计算出该尺寸下支管座的爆破压力为41.6MPa,实际爆破压力比理论爆破压力高50%。

大量试验表明,无补强情况下的三通部件一般在两侧焊缝相交的尖点开始爆破[11]。45°支管座爆破瞬间过后,破口为大开口剪切唇,无明显金属缺陷,属典型的塑性破坏。爆破点在主管壁远离焊缝过渡区,属于正常的一次薄膜应力破坏。从爆破后的照片能看出,支管筒体塑性变形远比支管座连接处变形大,间接说明了支管座连接处的强度高于筒体部位的强度。对焊支管座不仅优化了部分三通加补强圈的结构,其对焊的特点更消弱了由原来角焊缝带来的焊接质量不稳定的影响。

3 结论

3.1有限元结果表明,45°支管座的最大应力强度分布在锻制支管座肩部的锐角侧内壁处,此处具有最大的应力集中系数,从此点开始支管座的应力随距离的的增加而急速降低。容器环焊缝部应力数值变化不大,容器腹部靠近焊缝区应力比远离焊缝区要高。

3.2爆破试验结果表明,无论是45°支管座环焊缝部,还是支管座腹部,应力分布都很均匀,没有明显的突变点。并且和模拟数据吻合情况良好,误差基本在10%以内,焊缝结合处虽有弯曲应力、二次应力,但不影响整体的强度性能。有效地验证了数值模拟的真实性。

3.3爆破点在主管壁远离焊缝过渡区,爆破压力高于理论压力,爆后支管座连接区没有过大的塑性变形,说明45°支管座的结构是可靠的。

参考文献

[1] 杨林娟.挤压三通的有限元应力分析[J].南通工学院学报,2001,17(2):29~31.

[2] MSS SP-97-2006,Integrally Reinforced Forged Branch Outlet Fittings——Socket Welding, Threaded and Buttwelding Ends[S].Virginia:Manufacturers Standardization Society of the Valve and Fittings Industry,2006.

[3] 郭顺显.支管座的标准编制与工程应用[J].化工设备与管道,2004,40(4):44~45.

[4] 轩福贞,李培宁,刘长军,等.等径挤压三通强度分析工程方法[J].压力容器,2000,17(5):30~33,78.

[5] 郑炜,杨海威,鲁宝香,等.引进型300MW机组冷锻壁厚加强三通有限元分析[J].机床与液压,1999,(3):64~65.

[6] 王鹏,赵建平,姚明华.锻制嵌入式支管座设计及应力分析[C].压力管道技术研究进展精选集——第四届全国管道技术学术会议.北京:机械工业出版社,2010.

[7] 付光杰,甄东芳,邢建华.开关磁阻电机的三维有限元分析及性能研究[J].化工自动化及仪表,2010,37(6): 68~71,75.

[8] 张玲艳,邱水才,卢齐英.基于ANSYS自增强高压管道的承载能力研究[J].化工自动化及仪表,2012,39(11): 1609~1611.

[9] 江楠,甄亮,伍圣念.大型厚壁等径焊接三通应力测试与爆破试验研究[J].压力容器,2007,24(6):1~5.

[10] 郑传祥,文棋.低碳钢压力容器爆破试验及爆破压力公式研究[J].压力容器,2002,19(9):9~12.

[11] 月兰.焊接等径三通的应力测定[J].油田地面工程,1994,(5):48~51.