浅析立磨磨辊密封的设计与选用

李宏士 崔守彬 张 磊

(朝阳重机集团有限公司 辽宁朝阳122000)

1 前言

立磨经历了近半个世纪的不断改进和完善,在水泥工业生料、煤粉及矿渣粉磨领域获得了全面推广和普遍采用,磨辊是立磨中的关键部件,其使用的轴承都是大型轴承,轴承的正常工作与否直接影响设备的正常运行和生产成本。由于其工作环境恶劣,温度高,粉尘大,振动大,气体潮湿,磨辊漏油现象时有发生,影响轴承寿命和生产成本,因此磨辊密封设计至关重要。

2 立磨磨辊密封的作用与型式

2.1 立磨磨辊密封的作用

立磨磨辊密封的作用是防止工作介质(轴承润滑油)向外泄漏和防止外界杂物进入轴承。工作介质泄露导致润滑油的浪费和污染环境,如补充润滑油不及时会损坏轴承。在颗粒细小的磨粒工作环境中,大量微小硬质颗粒很容易进入立磨磨辊轴承内部,恶化轴承工作环境,降低润滑效果,甚至在滚道面形成压痕,引起点蚀甚至滚道面剥落,降低轴承的工作寿命。

2.2 立磨磨辊密封的型式

立磨磨辊密封的型式通常有填料密封和油封密封(旋转轴唇形密封圈),油封密封由于系统结构简单、使用寿命长、制造维修方便而得到广泛应用。在磨辊密封设计中,一般采用气封装置加油封的组合设计型式,气封装置是正压,立磨内工作状况是负压,形成压力差,气封装置防止细小颗粒进入油封内,是在油封基础上的又一重防护。

3 立磨磨辊油封简介

3.1 磨辊油封的分类

磨辊油封从结构上通常分为骨架式油封和无骨架式油封,骨架式油封用的最多。骨架式油封常用的又分为外露骨架油封和内包骨架油封,骨架油封按唇口的形式又分为普通型和双唇型,如图1所示。外露骨架唇形油封特点是刚性好、定位准确、同轴度好、散热性好,有更好的密封性能,需要更高的安装水平和加工精度。内包骨架唇形油封特点是用途广泛,易于安装。密封唇的作用是防止泄漏,在条件恶劣的工况下使用带副唇的油封以延长油封寿命。油封的副唇起一个防尘作用,防止杂质侵入油封密封唇口处,造成磨损而损坏。但副唇处往往润滑不良,摩擦力较大,造成油封干摩擦而损坏,所以使用双唇油封时一定要在双唇之间填满润滑脂。在工作环境许可的情况下,应尽量选用单唇油封[1]。

图1 骨架油封示意图

3.2 磨辊油封的密封原理

磨辊油封的密封属于磨辊旋转下的动态密封,动态密封的原理有着许多学派,分别提出了表面张力理论、吸附理论和边界润滑理论等诸多理论。其中比较有影响的是E T Jagger提出的“新月面理论”和Horvel等人提出的微型泵理论[2]。

3.2.1 “新月面理论”

骨架油封通常由密封体、加强骨架和自紧螺旋弹簧组成,在自由状态下,其内径比轴要小,有一定的过盈量,当油封装入油封座和轴上之后,油封唇口的压力和自紧螺旋弹簧的收缩力对轴产生一定的径向压力,再加上润滑油腔的压力,共同决定着与轴之间的摩擦力,油封在开始旋转时,摩擦力矩较大,而后逐渐下降趋于稳定。工作时,油封唇口在接触压力的作用下,形成一密封接触环带,润滑油渗入密封接触环带,形成一层油膜,此油膜具有流体润滑特性。在液体表面张力的作用下,油膜的刚度恰好使油膜与空气接触端形成一个新月面,防止了工作介质的泄漏,从而实现密封。油封的密封能力,取决于密封面油膜的厚度,厚度过大,油封泄漏;厚度过小,可能发生干摩擦,引起油封和轴磨损;密封唇与轴之间没有油膜,则易引起发热、磨损。因此,在安装时,必须在油封上涂些油,同时保证骨架油封与轴心线垂直,若不垂直,油封的密封唇会把润滑油从轴上排干,也会导致密封唇的过度磨损。

3.2.2 微型泵理论

由于油封内径小于轴的直径,二者属于过盈配合,加上弹簧的作用使得接触区域上接触压力成不对称分布,油封储油端与空气端产生不同的压力变化,从而产生两向不同的泵油作用,使润滑油定向流动,从而达到密封的目的。

3.3 磨辊油封的材质

用作油封的橡胶主要有丁腈橡胶、聚氨酯橡胶、丙烯酸酯橡胶、硅橡胶和氟橡胶。其中丁腈橡胶耐油但耐低温性差,聚氨酯橡胶耐磨但摩擦系数高,一般在0.5以上,容易摩擦生热,丙烯酸酯橡胶耐热耐氧化耐臭氧,但耐寒性差,室温下的弹性差、耐磨性差,硅橡胶耐高温和低温,但硅橡胶的抗张强度和抗撕裂强度等机械性能较差,氟橡胶则具有耐高温耐油性能。由于磨辊轴承润滑中一般采用150~220号工业齿轮油,且环境温度较高,而氟橡胶具有优良的耐油和耐高温性能,因此磨辊油封一般选用氟橡胶。

4 磨辊油封泄漏因素的分析

4.1 油封本身的因素

4.1.1 密封唇的前唇角(α)与后唇角(β)

要获得无泄漏的唇形油封,除选择合适的弹性材料外,密封带的形状和位置,密封带和弹簧的相对位置具有十分重要的作用。密封面由两个相交的锥面形成(见图1),前唇角(α)指密封唇的前唇面与轴线的夹角,后唇角(β)指密封唇的后唇面与轴线的夹角。要求α>β,为获得良好的密封效果,α =40°~60°,β =20°~35°。弹簧中心与密封唇口中心要有一轴向偏置量,其值一般为R=0.4 ~0.7mm[3],R 值过小甚至趋于零无法保持油膜,不利于密封;R值过大增加摩擦生热,同时接触宽度增加,接触应力变小,致使油封唇口与轴之间的“临界油膜”润滑扩大成流体润滑,造成泄漏。

4.1.2 油封唇口的径向力

早期的唇形密封理论认为,为了防止泄漏,密封唇与轴之间的接触压力应很大,实践证明这种认识是不正确的,因为根据这一观念设计的油封因摩损快严重过热而迅速失效,现代的设计目标已变为在提供足以防止泄漏的前提下,尽量减少密封唇口的接触载荷。唇形油封新安装时的平均接触载荷约为1MPa,相当于单位周向长度上的载荷为200N/m,经长时间运行后,接触载荷慢慢衰减,衰减后的载荷至少应维持在初始载荷的50%,即100N/m,一般来讲,载荷为100N/m时,油封寿命最长,超过400N/m时寿命最短。

国内在油封研究方面起步较晚,尽管现在有了长足进步,但与国际水平相比,无论在产品结构,还是在橡胶配方以及生产工艺上都有很大的差距。国家虽然有了一些唇形油封的设计参数,便要使其应用于实际生产中,没有一定的专业知识和实践经验是较难的。国际上有名的油封品牌有SKF、FAG、NOK等,磨辊油封应优先选用它们,如果选用国产油封,一定要选用知名的有实力的口碑好的专业厂家。

4.2 轴的因素

4.2.1 轴的表面粗糙度

轴的表面粗糙度对密封的作用非常关健,如果轴的表面粗糙度过大,轴表面的凸峰会穿过油膜与密封唇接触,在轴转动时易刮伤唇口,唇口很快磨损,密封失效;如果轴的表面粗糙度过小,油容易从密封接触处挤出,导致油膜变薄或破裂,从而增大摩擦和摩损,使密封受到破坏从而失效。所以轴的表面粗糙度有一个合适的范围,一般Ra控制在0.2 ~0.6μm。

4.2.2 轴的表面硬度

由于在工作过程中,与唇形油封接触的轴面长期处在唇口的摩擦下,久而久之容易摩损轴径,因此此处轴径表面硬度应提高,一般在HRC50以上,或者在此处加设轴套,提高轴套表面硬度,避免损伤到轴。

4.2.3 轴的表面加工状态和形位公差

如果轴表面存在加工痕迹和损伤,会造成油封泄漏。同样如果轴的圆度和跳动量超过了油封的适应能力,也会造成油封泄漏。

4.3 油封与轴的相对速度

油封与轴的相对速度是影响油封工作寿命的重要因素。在一定的接触压力下,相对运动的速度愈高,摩擦力越大,引起的温升也越高,超过了橡胶材料的工作温度上限,造成油封唇口老化和唇边烧伤而形成泄漏。因此要选用适当的橡胶材料和合理的结构设计。

4.4 压力与温度的影响

普通油封的承压能力很低,一般小于0.05MPa,当压力超过0.05MPa时,迫使油封腰部向轴面弯曲,使油封唇部与轴接触宽度增大,接触压力和摩擦力增大,温度升高导致油封失效而泄漏;温度对橡胶材料及其工作性能有很大影响,温度不当使橡胶老化和硬化,决定着油膜厚度,油膜厚度过大,油封就会泄漏;油膜厚度过小,会发生干摩擦,导致油封唇部的局部温升同样使油封失效。

4.5 安装和使用的问题

油封制作精度较高,对安装和使用有一定的要求。油封安装前先清除座孔和轴表面的毛刺和螺旋加工痕,轴上对着密封唇入口处须有圆弧或倒角,以保护密封唇,检查座孔和轴的相关尺寸以达到密封件对尺寸的要求,将座孔和轴清理干净。再检查密封件,看密封件安装前是否损坏,如密封唇是否损伤等,如有应当予以更换,还要确认密封的方向性,一般唇口面向要封隔的润滑油,因为油封属单向密封,若油封方向装反,唇部起不到密封作用而漏油,所以安装时一定要注意安装方向的正确性。在油封唇部与轴表面涂敷润滑脂,可减少唇部损伤的可能,方便安装。对外露骨架油封的外径进行适度润滑会利于安装,而内包骨架油封外径也应予以润滑。特别注意的是,千万不要直接锤击油封表面,尤其是外露骨架油封,这种方法容易使金属外层变形,唇口损坏。为避免油封翘起,应利用安装工具平均地将作用力施加在外沿上,切勿一次性压到位,应重复多次旋转缓缓压入,每次旋入的深度不超过1mm[4]。磨辊安装后要进行密封性检测,如果磨辊内充满润滑油检测,需浪费大量滑润油,且残留的润滑油会与各现场实际选用的润滑油产生二次污染,通常的方法是压缩空气检测法,即向磨辊内充入0.2MPa的压缩空气,保压30min,压降不超过0.1MPa为合格。油封在使用过程中也会产生润滑不良现象,形成干摩擦,尤其是当几个油封并列使用时,更容易发生油封烧坏,此时除保证油封唇口有一定的油膜厚度外,最好有可定期加注润滑油脂的结构。

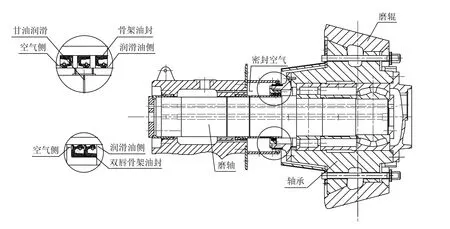

图2 立磨磨辊密封典型设计

5 立磨磨辊密封的典型设计及发展动态

立磨磨辊密封典型设计见图2。

在恶劣工作环境下,油封一般都组合使用,把2~3个同类或不同类型油封按照一定顺序安装在一起组合使用,可使其性能提高到单个油封达不到的水平。组合使用时,润滑尤为重要,特别要注意外侧油封的润滑设计,防止形成干摩擦,造成油封过早损坏。由于立磨磨辊是在高粉尘环境中工作,在油封周围不可避免有粉尘存在,因此磨辊油封一般都选用组合设计。有的选用两个单密封唇油封,一个用来防润滑油泄漏,一个防止粉尘进入,中间有通甘油管路,对外侧油封进行润滑;更多的是选用三个单密封唇油封,两个用来防润滑油泄漏,一个用来防粉尘进入,中间同样有甘油管路,对外侧两个油封进行润滑。也有极个别厂家选用两个双唇油封,安装时主密封唇都朝向润滑油侧防油泄漏,副唇起到防尘的作用,没有专用的甘油管路,仅仅在装配时封入甘油。

随着实践经验的不断积累,人们逐渐认识到在立磨这种特殊的工况下,防尘与防泄漏同等重要,不重视防尘设计,一味的强调防泄漏,很容易出问题。某公司就发生过现场安装人员为提高防泄漏性能,将三个单唇油封都朝向防油侧,导致粉尘很快进入油封致使油封损坏而发生泄漏。只要粉尘进入,必将加速油封密封唇的磨损,现在有的生产厂家已将三个油封中的两个用来防尘,一个用来防润滑油泄漏,中间同样有甘油润滑管路,取得了很好的效果。

6 结语

立磨磨辊密封设计与选用的好坏,直接影响着密封效果,进而影响轴承的正常使用与寿命,从而影响设备的安全运行,因此是磨辊设计的重要一环。

[1]申东川.油封在实际应用中的几点注意事项[J].液压与气动,2003(9):41.

[2]叶盂蜍,李祖彬.汽车油封的研究与进展[J].特种橡胶制品,2010,Vol.31(6):71 -76.

[3]付平,常德功.密封设计手册[M].北京:化学工业出版社,2009:147-148.

[4]李欢.立磨磨辊密封圈安装工具设计及使用[J].水泥,2013(5):36.