含硅芳炔天线保护罩数控加工技术研究

黄加林, 徐洁芳, 陈 路, 肖 菊

(上海无线电设备研究所,200090)

含硅芳炔天线保护罩数控加工技术研究

黄加林, 徐洁芳, 陈 路, 肖 菊

(上海无线电设备研究所,200090)

针对石英纤维增强/含硅芳炔复合材料加工过程中易产生分层、劈裂、毛刺等缺陷,通过切削试验,分析了不同刀具及切削参数对该复合材料加工表面质量的影响,从而优选了合适的刀具、切削参数。并以天线保护罩为例,利用切削试验结果以及合理的装夹方式和工艺路线,加工满足设计要求的天线保护罩。

数控加工;铣刀;工艺方法

0 引言

先进复合材料(ACM)具有比强度高、比模量高、耐高温、耐腐蚀、耐疲劳、阻尼减震性高、破损安全性好及性能可设计等优势,因而在航空航天、电子信息等高技术领域得到了广泛应用[1,2]。石英纤维增强/含硅芳炔树脂基复合材料(以下简称石英/含硅芳炔复合材料)是近年发展起来的一种新型先进复合材料,其含硅芳炔树脂具有优异的耐热性、优良的介电性能及机械性能等[3-5]。该材料具有诸多优异性能,但无法避免纤维增强树脂基复合材料在加工过程中易产生分层、劈裂、毛刺等加工缺陷,刀具磨损严重等问题[6,7]。

本文以石英/含硅芳炔天线保护罩加工为例,通过试验分析了刀具、切削参数以及装夹方式对含硅芳炔材料切削加工性能的影响,从而优选刀具、切削参数和装夹方式,并结合合理的工艺路线,加工满足设计要求的天线保护罩零件,为该类材料的加工应用提供了参考依据。

1 试验条件及方法

天线保护罩零件结构如图1所示,其由上下两个圆弧面组成,内圆弧上有一环形凸台,在凸台上有4个φ5mm孔。该零件所用材料为石英/含硅芳炔复合材料,其物理性能如表1所示。

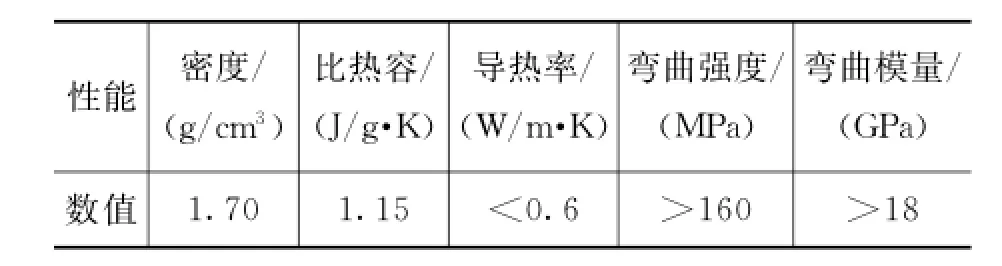

表1 石英/含硅芳炔复合材料物理性能

本试验在南通850数控加工中心进行加工,选用不同刀具对零件型腔、弧面以及孔进行加工,通过分析比较,选取合适石英/含硅芳炔复合材料加工的刀具。整个加工过程都采用干切,因为冷却液会给切削热的转移带来困难,此外该材料切屑还会对机床导轨造成一定损伤。

图1 天线罩体零件图

2 数控加工工艺方法的探索

2.1 数控加工方案设计

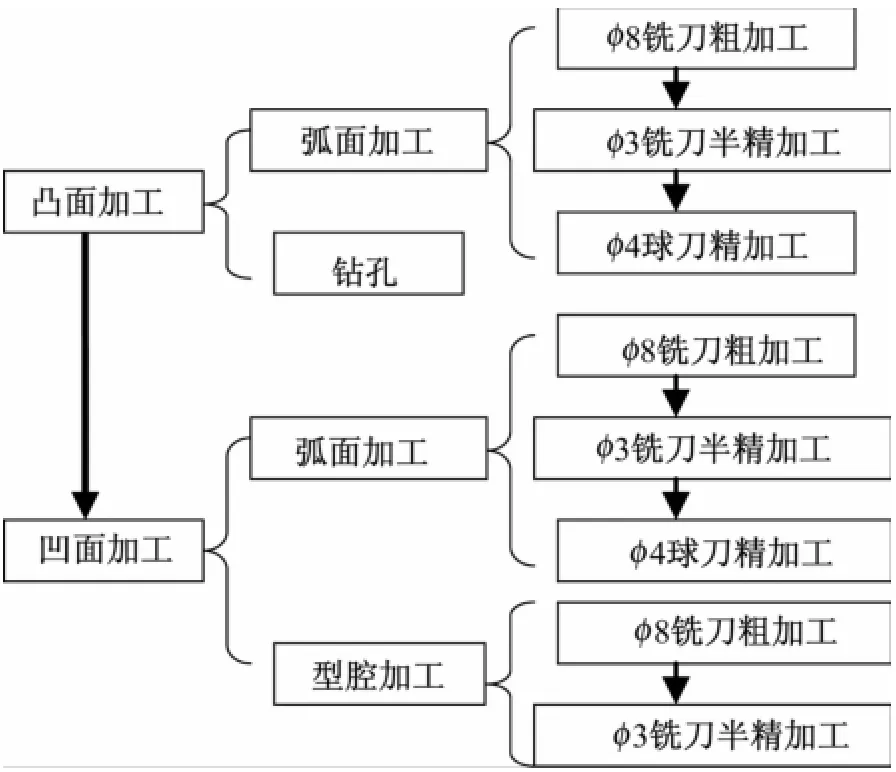

根据该零件结构特征和技术要求,设计了图2所示的数控加工方案。

图2 天线罩体数控加工方案

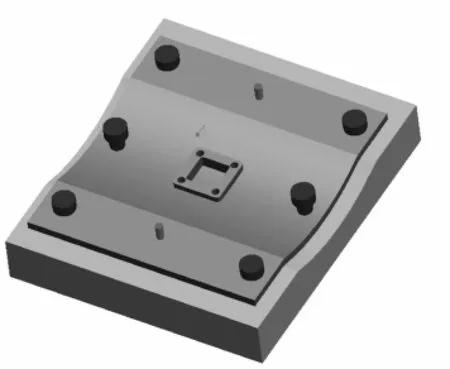

2.2 定位装夹方式

本文结合天线保护罩零件结构特征及复合材料性能,采用四压板压紧的方式加工保护罩凸面;然后制作专用工装加工反面,该工装设计主要是在工装板上加工一与零件凸面相配的圆弧凹面,并采用销钉定位,螺钉压紧的方式固定保护罩零件,其装配示意图如图3所示。

图3 零件定位装夹示意图

2.3 刀具及切削参数的选择

2.3.1 铣刀及其切削参数的选择

考虑到复合材料强度高,刀具材料优先选用硬质合金刀具。弧面粗加工选用直径为8 mm的硬质合金刀,单边余量为1 mm。半精加工选用直径为3 mm的铣刀,余量为0.1 mm,由于含硅芳炔材料为纤维增强层状结构,标准铣刀零件加工过程中对工件产生斜向上的切削力,加之,复合材料的层间结合强度较低,在受到向上的轴向力时将很容易出现纤维的分层、拉毛以及翻边等问题,这主要是由于石英/含硅芳炔复合材料呈现各向异性、不均匀性,其层间强度低,造成其在切削力的作用下极易产生诸多缺陷。而且该道工序半精加工余量小,若出现上述情况,易导致零件弧面无法满足设计要求而报废,因此需采用合适刀具进行该道工序的加工。

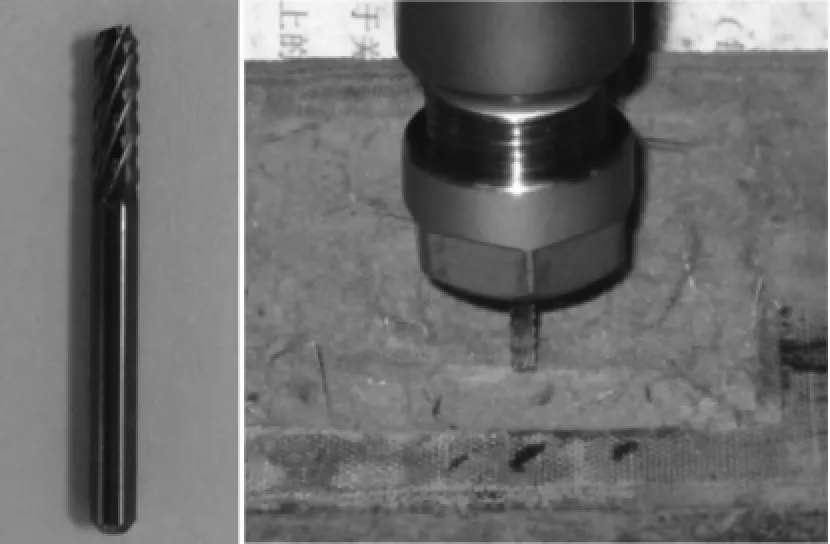

本试验选取IT行业切割印制板常用的多刃铣刀(“菠萝”刃铣刀),如图4所示,该刀具切削刃呈多刃多槽、小螺旋角、切削刃不连续结构,类似菠萝结构。该结构的设计有利于排屑,降低切削温度,具有延长刀具寿命的作用,进而避免材料分层、翻边及起毛等问题,特别适合层状纤维板加工。

图4给出了“菠萝”刃铣刀切削石英/含硅芳炔复合材料时的状况。经多次试验摸索,本文依据切削参数变化对零件加工表面质量的影响,获得了合理的切削参数:转速υs=1 000 r/min,进给速度υf=500 mm/min,切深ap=0.5 mm。针对设计要求,精加工弧面需采用直径为4 mm的球刀,分别选用白钢和硬质合金两种材料的刀具,通过多次试验发现,白钢刀在切削过程中极易磨损,影响了零件尺寸精度,而硬质合金刀导热性能较好,刀具切削寿命长,未出现磨损情况,这是由于石英/含硅芳炔复合材料导热系数小,切削区温度高且集中于刀具切削刃附近很窄区域内,对刀具热量的转移非常不利,导致刀具磨损。

图4 多刃铣刀及其铣削含硅芳炔复材的状况

通过上述试验验证,本试验最终选用直径为8 mm的硬质合金刀进行粗加工,直径为3 mm的菠萝铣刀进行半精加工,最后选用直径为4 mm的球刀硬质合金球头刀精加工曲面。

2.3.2 制孔刀具及其切削参数的选择

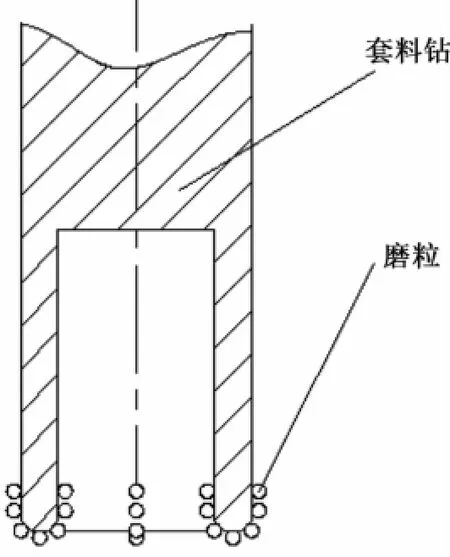

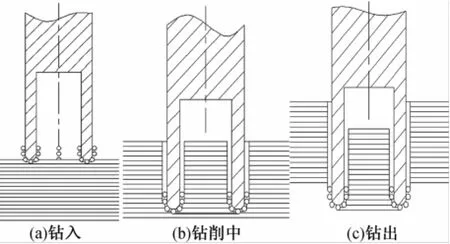

钻削加工时,采用数控机床啄孔的方式,有利于切屑及时排出和热量的散发,可保护刀具,并延长刀具寿命。本文采用直径为5 mm的普通钻头进行钻孔加工过程中,发现钻头尖部发红,且钻头磨损严重,如图5所示。这主要是由于钻削温度过高,即使采用数控啄孔的方式也很难排出热量,进而导致钻头烧伤磨损。经过对当前国内外复合材料钻削加工的研究成果进行收集总结,发现目前用于钻削加工层状复合材料的制孔刀具多为套料钻,其结构示意图如图6所示。

图6 套料钻结构示意图

图7给出了套料钻钻削层状复合材料的过程模型,从套料钻钻入复材,如图7(a)所示,套料钻沿垂直向下的进给方向接触层状复合材料表面,即套料钻端面磨粒顶部挤压层合板的最上一层,当套料钻端面磨粒(包括内外倒角的磨粒)全部进入材料内部时,层合板最上几层被切削,形成圆柱状切屑的最原始形貌。然后套料钻内壁和外壁的磨粒逐渐进入材料内部,套料钻的全部磨粒进入材料参与切削,整个钻削过程趋于稳定,如图7(b)。

图7 套料钻钻削层状复材的过程模型

图7(c)为套料钻钻出材料时的状况,随着套料钻端面金刚石钻出层状复合材料最下侧,形成由外壁磨粒的最外端决定的圆孔,整个加工过程完成。

整个加工过程中,端面和内外倒角的磨粒起到主要切削作用,在来自端面磨粒的挤压、切削的双重作用下,基体破裂。碳纤维受到挤压、拉伸、弯曲作用,最后断裂。在端面磨粒完成切削作用之后,形成最原始的已加工表面,受到破坏的基体和纤维所形成的孔内壁并不理想。

基体会大面积地粘附在已加工表面,纤维由于此时只是断裂未被完全切除,纤维束参差不齐。外壁磨粒则可改善上述加工表面,其通过修磨孔内壁,微观上使孔内壁更加平整,进而获得更优的尺寸精度。

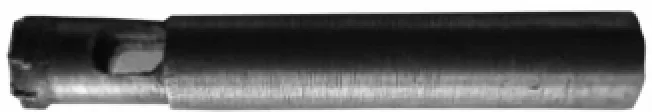

鉴于套料钻钻削层状复合材料的诸多优点,本文选取了电镀金刚石套料钻钻削加工石英/含硅芳炔复合材料,如图8所示。

图8 电镀金刚石套料钻实物图

本文通过试验积累,得到了合理的切削参数:转速υs=5 000 r/min,进给速度υf=10 mm/ min,切深ap=0.5 mm。在该切削条件下,采用电镀金刚石套料钻钻削石英/含硅芳炔复合材料,孔壁质量较好,且孔的两端口几乎无毛刺。

经过上述加工技术的不断改进,最终加工出将合要求的天线罩体零件,实物图如图9所示。

图9 天线罩体实物图

3 结论

本文通过对石英/含硅芳炔天线保护罩数控加工技术的摸索,优化了加工工艺过程,确定了装夹定位方法,并通过多次试验的探索,比较不同铣刀、钻头及切削参数对含硅芳炔材料加工质量的影响,选取了适合该材料加工的刀具和切削参数,为该类材料的加工应用提供了参考依据。

[1]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.

[2]何东晓.先进复合材料在航空航天的应用综述[J].高技术纤维与应用,2006,31(2):9-11.

[3]Itoh M,Inoue K,et al.New Highly Heat-resistant Polymers Containing Silicon:Poly[J].Macromolecules.1997,30:694-701.

[4]ToshioO,Takashi I,et al.Thermal Response and Ablation Characteristics of Carbon Fiber Reinforced Composite with Novel Silicon-containing Polymer MSP[J].J Comp Mater.2002,36(2):143-157.

[5]严浩,齐会民,黄发荣.新颖含硅芳基多炔树脂的合成与性能[J].石油化工,2004,33(9):880-883.

[6]高金淼,等.新型含硅芳炔树脂及其复合材料的性能[J].化工新型材料,2008,36(12),45-56.

[7]齐会民,等.含硅芳炔树脂的改性及其性能研究[C].第十五届全国复合材料学术会议论文集(上侧),2008:335-339.

The Numerically Controlled Machining Technology Research of Silicon-Containing Arylacetylene Composite Matericals Antenna Radome

HUANG Jia-lin, XU Jie-fang, CHEN Lu, XIAO Ju

(Shanghai Radio Equipment Research Institute,Shanghai 200090,China)

Machining experiments of silicon-containing arylacetylene composite matericals with different tools and cutting parameters were carried out to investigate the grinding performance.According to the results,the appropriate tools and cutting parameters were selected to solve the problems such as delamination,tearing,tipping,burr and so on.Moreover,An antenna radome was machined with above-mentioned results,reasonable clamping and processes.

numerically controlled machining;milling cutter;technological method

TM205.1

A

1671-0576(2014)01-0056-04

2013-08-02

黄加林(1986-),男,硕士,主要从事机械制造及其自动化技术研究。