钼粉雾化干燥造粒要点分析

武 洲,左羽飞,陈 强 ,胡 林

(金堆城钼业股份有限公司技术中心,陕西 西安 710077)

0 前言

钼粉是钼金属深加工过程中呈粉体状态的最终一环,具有承上启下的作用。钼粉质量基本决定了后续产品的加工工艺以及加工质量。随着现代科技的不断发展,普通钼粉越来越难以满足高品质钼产品的制备要求,如精密电子器件、高档表面涂覆工件、注射净近成形产品加工等。因此钼粉再加工技术已成为钼加工企业不断探索和追求的方向。钼粉造粒技术可以改善钼粉的流动性、改变颗粒团聚形式、调整粒度分布等,是改变钼粉性能最有效的技术手段。造粒方法主要有压缩造粒、挤出造粒、滚动造粒、喷雾造粒、流化造粒等,对于钼粉,雾化干燥造粒技术是相对成熟和普遍采用的方法。

雾化干燥造粒技术是借助于快速蒸发直接从溶液或浆体制取微颗粒的方法,包括喷雾和干燥两个过程。料浆首先被喷洒成雾状微液滴,接着水分被热空气蒸发带走,之后液滴内的固相物就聚集成了干燥的微粒。对于微米或亚微米级的粉体要制备平均粒径为几十微米到数百微米的小颗粒,雾化造粒几乎是唯一而有效的方法。雾化造粒所制备的粉体颗粒呈多个细小颗粒团聚的近似球形,整个造粒过程全部在封闭系统中进行,无粉尘和杂质污染。

雾化干燥技术已有一百多年的历史。自1865年最早应用于蛋白处理以来,这种由液态经雾化和干燥在极短时间直接变为固体粉末的工艺方法已取得巨大的发展,现已广泛应用于食品行业、制药行业、陶瓷行业等领域。雾化干燥造粒方法按照雾化方式可分为气流喷雾、压力喷雾、离心喷雾等3种方法。本文就离心喷雾干燥造粒方法对钼粉造粒技术的一些要点进行探讨分析。

1 试验

1.1 离心雾化造粒系统简介

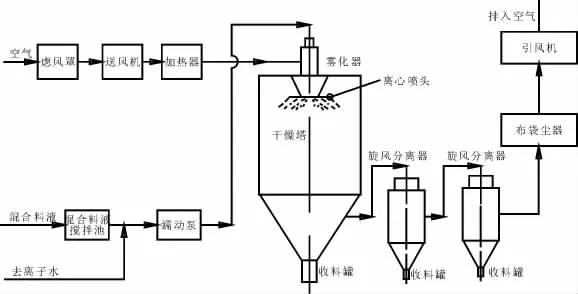

图1是离心雾化造粒系统示意图,整个系统由离心雾化系统、空气加热系统、浆料混合系统以及除尘系统等几大部分组成。首先,空气经过滤由送风机送至加热器加热至设定温度,之后进入干燥器顶部空气分配器,热空气呈螺旋状均匀地进入干燥塔,最终经除尘系统排空,出口热空气温度也必须稳定在设定值。钼粉与PVA溶胶在浆料混合系统料中充分搅拌均匀,由蠕动泵送入塔体顶部的高速离心雾化器,雾化成极细微的雾状液珠,与热空气并流接触在极短的时间内使水分蒸发,剩余胶体将钼粉团聚成球形颗粒,之后落入底部收料罐。

图1 离心雾化造粒系统图

1.2 试验工艺流程

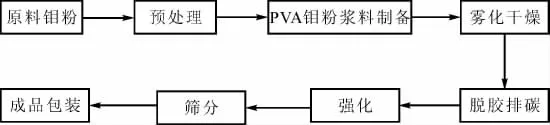

本文采用如图2所示工艺流程进行钼粉喷雾干燥造粒。

图2 钼粉离心雾化造粒工艺流程图

如图2所示,钼粉喷雾干燥造粒主要有钼粉预处理、雾化干燥造粒和后续脱胶强化处理等几个步骤。本文就这几个关键工艺步骤,分析粉体预处理、雾化干燥过程、脱胶排碳等环节对造粒钼粉品质的影响。

1.3 分析检测设备

本文使用SN3400扫描电子显微镜检测造粒钼粉微观形貌;使用MASTERSIZER 2000粒度布仪检测造粒钼粉粒度分布;使用美国 LECO公司的CS600高频红外碳硫仪、TCH600氮氢氧分析仪、原子吸收分析仪检测造粒钼粉杂质元素。

2 分析讨论

2.1 钼粉预处理

造粒是通过一定的技术手段,改变粉体颗粒团聚状态,使原本无规则、自由取向、随机团聚的粉体成为规则形状的团聚体,一般以球形为多,最终使粉体的物理性能,如松装密度、振实密度、流动性等产生较大的有利变化,从而使后续加工更加流畅、高效,或是实现普通粉体无法完成的工艺方法。粉体颗粒大小范围普遍是在0.1 μm到数百微米之间,由于范德华力、静电吸引力、色散力、诱导力以及机械咬合力等复杂作用,粉体颗粒很难是单个存在,多以团聚形成二次颗粒。

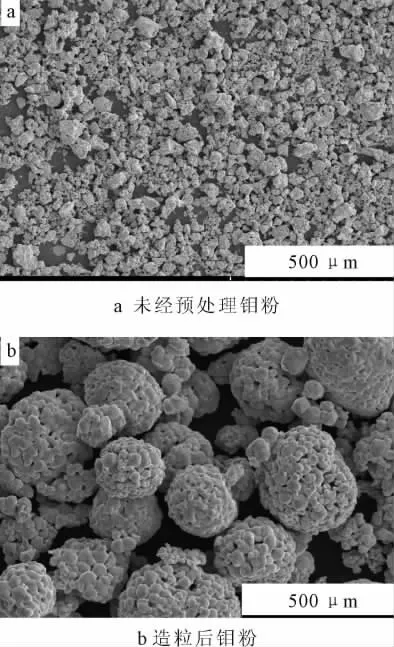

图3 钼粉典型微观形貌及造粒后形貌

图3是钼粉较为典型的微观形貌,从图中可以清楚地看到钼粉颗粒是以团聚体状态存在,大到数百微米,小到数十微米。这种团聚已不是松散的吸附团聚,已很难将其打开。以不规则的团聚体颗粒直接经进行喷雾干燥造粒,效果十分有限。图中可以看出造粒后的球形度不是太好,大小不一,而且有部分颗粒甚至没有成形,仅仅是原粒的大颗粒团聚体附着了部分细小颗粒。

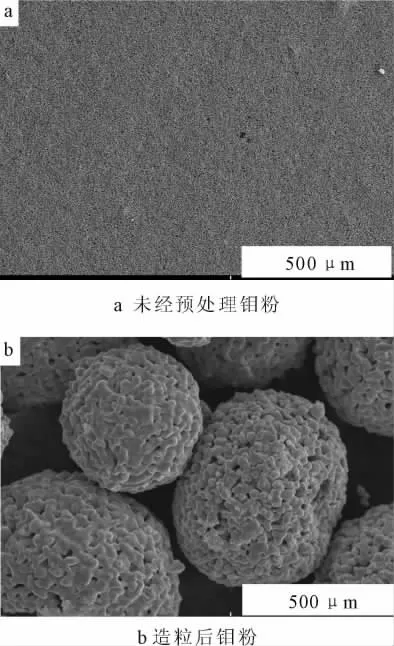

经过一定的技术处理,使得钼粉团聚体打开后,得到预处理钼粉,之后再进行喷雾干燥造粒,则造粒效果提高很多。图4是经预处理后钼粉较为典型的微观形貌,从图中可以清楚地看到钼粉颗粒所有较大的团聚体全部被打开,图中已经找不出数十微米大小的颗粒,而且颗粒微观形貌均匀规整。造粒后的球形度较未经预处理的钼粉提高较多,颗粒大小也比较均匀,基本不存在不成形颗粒。

不经过预处理的钼粉由于有较多的团聚,在造粒时容易产生一些问题。如,由于颗粒呈不规则团聚,浆料搅拌很难均匀一致,在蠕动泵输送细管中容易产生搭桥现象,使管路堵塞比较频繁。另外蠕动泵工作时滚轮对硅胶管不断地往复压迫,由于团聚体颗粒较大,对送料浆的硅胶管壁划痕严重,容易导致硅胶管破裂。这些问题都是影响生产效率以及产品品质的因素。而经过预处理后的钼粉,这类情况大大减少。

图4 经预处理钼粉典型微观形貌及造粒后形貌

钼粉进行预处理是制备高品质造粒粉的基础,是工艺流畅、保证生产效率的先决条件。

2.2 造粒工艺参数分析

2.2.1 主要工艺参数分析

离心喷雾干燥造粒的基本原理是利用高速旋转的轮或盘的离心力将料浆甩出,使之形成雾滴并与干燥介质热空气接触,快速干燥,最终形成球形团聚体颗粒。当料液由高速旋转的离心盘甩出后,呈粘性紊流状态,普遍认为雾化后的液滴大小与离心盘转速、料浆密度、料浆表面张力等因素相关。

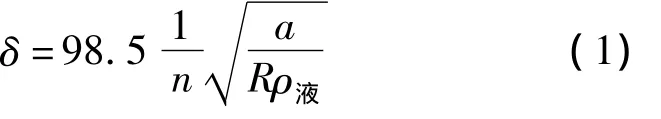

式中:δ—液滴体表面积直径(m);n—离心盘转速(r/min);a—液滴表面张力(kg/m);R—离心盘半径(m);ρ—液滴密度(kg/m3);

式(1)中分析,离心雾化液滴的大小即最终造粒颗粒的大小与离心盘转速、浆料表面张力、浆料密度等因素之间相互关联。其中离心盘直径自设备确定后就是一个确定值,无法改变,在式中可算作一常数。所以,实际生产中可以调试的工艺参数有离心盘转速、液滴表面张力、液滴密度等。离心盘转速与干燥塔直径存在一定关系。如果转速过高,则料浆液滴会粘附于干燥塔壁,使生产效率降低,故干燥塔直径大小对离心盘转速则有一定限制;若转速过低,则雾化不充分,会导致料浆雾化液滴过大,造粒粉球形度不好,甚至有部分液滴在下落过程中无法完成干燥过程,影响造粒质量。所以离心盘转速取值范围为10 000~13 000 r/min,其经济转速为12 000 r/min。液滴表面张力与浆料表面张力,即加入的PVA量的多少,浆粒的粘度存在直接关系,其取值范围为(40~60)×10-6kg/m。液滴密度与浆料固液比成正相关,即钼粉的加入量有关,但一方面为了保证雾化成球效果,另一方面保证喷雾流畅,基取值范围也很小,一般在 3.0 ~5.0 g/cm3。

若分别给离心盘转速、液滴表面张力、液滴密度10%的变化,则相应的液滴直径变化分别为9%、4.5%、4.7%。可见雾化干燥造粒颗粒大小对离心盘转速比较敏感。

根据估算及实验测试,离心盘转速选为设备经济转速12 000 r/min,如果转速过高,设备不稳定,不利于长时间工作且雾化液滴太小,造粒后球形度不佳;液滴表面张力检索PVA相关资料在(40~60)×10-6kg/m,计算时取50 ×10-6kg/m;离心盘半径0.15 m;液滴密度经测量为3.6 g/cm3;以此通过式(1)可以计算出液滴体表面积直径约为79 μm。根据浆料的固液比则可计算出造粒粉的粒度大小。由实验时钼粉的加入量和PVA溶液质量,实际测算出固液比为2∶1,经过雾化干燥及后续的脱胶强化工序,液相部分及胶体完全排除。根据球体积公式可计算出造粒粉的颗粒理论直径大小应该约为43 μm。

图5 钼粉造粒后粒度分布图

图5是采用以上工艺参数制备的造粒钼粉的粒度分布图。实测造粒钼粉的颗粒D50为49.939 μm,与理论计算造粒粉颗粒大小十分接近。这说明通过式(1)计算的造粒钼粉颗粒大小有一定的可靠性,生产试验时可根据式(1)预先进行参数设定。如果应用各参数的边界值可以计算出雾化干燥造粒的颗粒直径大小取值范围大致在35~75 μm之间。若需制备超出该范围的造粒粉则相当困难,应考虑其他造粒方法。

雾化干燥造粒的颗粒大小与离心盘转速、浆料表面张力、浆料密度等因素相关,其中对离心盘转速较为敏感。雾化干燥造粒的颗粒直径大小取值范围在35~75 μm 之间。

2.2.2 其他参数分析

在雾化干燥过程中,不论离心盘转速、料浆粘度和料浆密度如何调节,总是不可避免有料粘附于干燥塔壁之上。采用旋转风和顺壁风的进风方式可有效解决物料粘壁现象。空气经过滤由送风机送至加热器加热至设定温度,之后进入干燥器顶部空气分配器,空气分配器可使热空气呈螺旋状均匀地进入干燥塔,最大程度避免物料粘壁现象。

另外,控制热空气进风口与出风口的温度也很重要。如果进风温度不够高,则液滴干燥时间延长,会导致液滴未完全干燥就落下,这样不但使造粒粉球形度不好而且也是物料粘壁的原因之一。如果进风温度过高,则能耗大幅上升,造粒成本也会提高,而设备长期在过高温度下运行,寿命也会受到影响。本文选择进风温度为220℃,整个雾化干燥造粒系统平衡时,出风口温度稳定在135℃。如果出风口温度升高,说明进料量不足,这时蠕动泵会得到加大进料量的信号。如果温度降低,说明进料量过大,同样,蠕动泵会得到减少进料量的信号。这样造粒系统处在一个相对稳定的状态,从而保证造粒粉的品质。

2.3 后续处理

2.3.1 脱胶与排杂

造粒钼粉后续处理主要有有两个目的,一是脱胶;二是强化颗粒团聚强度。脱胶应将造粒时加入的PVA和水分彻底干净地排出,否则将会影响造粒钼粉质量。脱胶在氢气气氛保护下的马弗炉中进行,氢气不得进入闭路循环使用,以利于杂质的排出。脱胶排杂的关键工艺参数是氢气露点,因为脱胶一方面是加入的碳氢化合物自身在高温下挥发,另一方面是在氢气气氛下各种复杂水合物的形成与挥发。如果不注意氢气露点的控制,将会使造粒粉脱胶不彻底,粉体中C含量明显偏高。

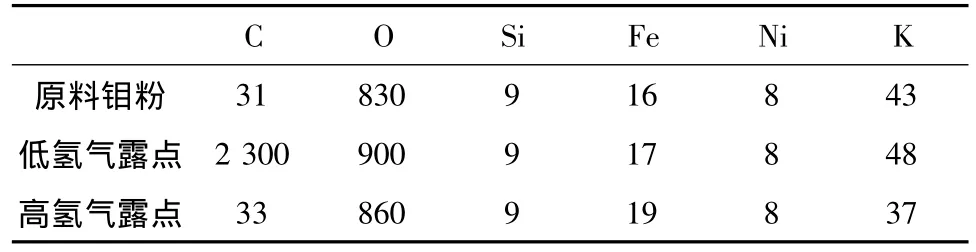

分析表1可以看出,氢气露点对造粒粉脱胶影响明显。低氢气露点对造粒钼粉脱胶排碳不利,C残留在2 000 mg/kg以上,其他杂质含量与高氢气露点及原料钼粉基本相当,但仍有偏高的趋势。氢气露点对造粒钼粉的影响主要是体现在排胶过程中水蒸气的分压上。

表1 氢气露点对造粒钼粉脱胶效果的影响mg/kg

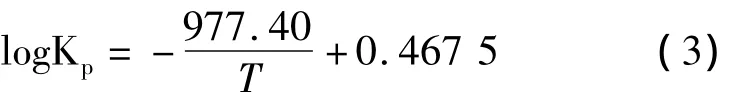

式(2)可以反映出钼粉在氢气氛中,水蒸气分压对还原反应的影响,水蒸气分压与氢气露点存在直接关系。在973~~1 123 K范围内,其反应的平衡常数为:

由式(3)中可以看出,氢气露点与还原温度有着密切关系。水蒸气分压越高,反应的温度也需要越高。另一方面,钼与水蒸气的作用生成的氧化钼的水合物,以及水蒸气与钼和钼粉中的杂质形成多种复杂的水合物,是钼粉在氢气气氛中反应的本质原因,因为在还原气氛下大部分水合物匀呈气相,有利于杂质的迁移排出。所以,氢气露点与脱胶也有密切的关系,如果水蒸气分压过低,无法形成气相水合物或水合物形成不够充分,则钼粉中杂质排出不顺畅,C残留将相对较高。

对于加入有机粘结剂进行造粒的钼粉,在脱胶排碳时必须选择高氢气露点。

2.3.2 强化处理

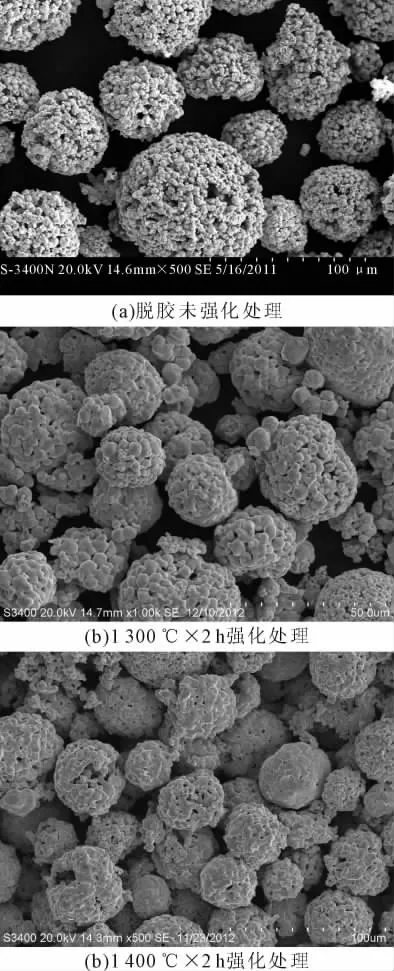

造粒钼粉经脱胶后结合强度很差,不具备真正的使用强度,必须要通过高温强化使粉体颗粒结合强度成为冶金结合,才利于后续加工使用。欲使造粒钼粉形成冶金结合,就必须使团聚体的细小二次颗粒间形成烧结颈。

图6分别是造粒钼粉脱胶后、1 300℃ ×2 h强化及1 400℃×2 h强化后的SEM照片。从图中可以看出仅脱胶不强化处理的造粒钼粉表面孔隙丰富,二次颗粒间界线清晰,团聚成球的二次颗粒之间是依靠机械咬合、摩擦力等结合,这不是稳定的状态,对造粒钼粉后续加工使用不利,必须进行经化处理使之以稳定状态存在。生产经验认为对于普通钼粉,烧结颈形成的最低温度约在1 300℃。从图6中可以看出经过1 300℃ ×2 h强化后,二次颗粒间界线钝化、孔隙融合,烧结颈基本形成,与生产经验相符。经过1 400℃ ×2 h强化后,二次颗粒间孔隙融合、圆化、收缩,烧结颈已完全形成,二次颗粒间形成强有力的冶金结合,达到稳定状态。

图6 不同温度强化后造粒钼粉的SEM照片

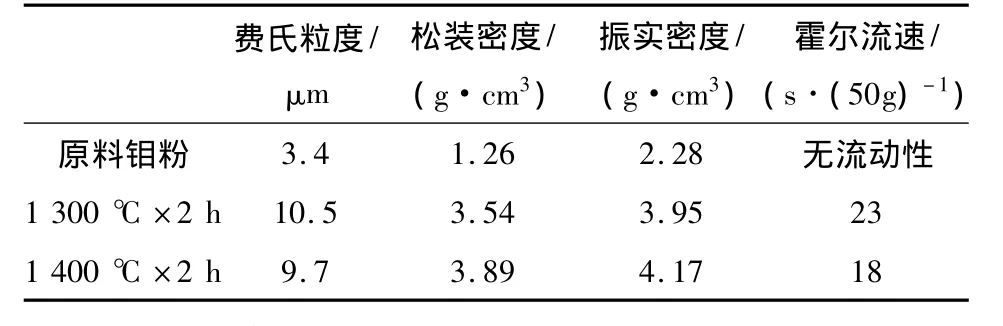

表2 离心雾化造粒钼粉高温强化后性能 %

表2是离心雾化造粒钼粉经高强化后的基本物理性能,从中可以看出经过1 400℃ ×2 h强化后造粒钼粉性能较佳。

3 结论

(1)钼粉进行预处理是制备造高品质造粒粉的基础,是工艺流畅、保证生产效率的先决条件。

(2)雾化干燥造粒的颗粒大小与离心盘转速、浆料表面张力、浆料密度等因素相关,其中对离心盘转速较为敏感。雾化干燥造粒的颗粒直径大小取值范围在35~75 μm之间。

(3)对于加入有机粘结剂进行造粒的钼粉,在脱胶排碳时必须选择高氢气露点,否则碳杂质排除不能达到很好的效果。

(4)造粒钼粉必须进行后续强化处理,使二次颗粒间形成冶金结合,才能使造粒粉达到较佳物理性能。

[1]邓建国.粉体材料[M].北京:冶金工业出版社,2007:98.

[2]陈文革.粉末冶金工艺与材料[M].北京:冶金工业出版社,2011:4.

[3]王宝和,王喜忠.喷雾干燥的现状及发展[J].化工装备技术,1997,18(3):46 -49.

[4]李军义,施琼琼,李文飞.气流雾化干燥造粒技术[J].中国制药装备,2012,7:36 -37.

[5]张建伟,叶京生,钱树德,等.工业造粒技术[M].北京:化学工业出版社,2009.

[6]潘永康.现代干燥技术(第1版)[M].北京:化学工业出版社,1998.

[7]Satija S.Drying Technology,1987,5(1):63 -85.

[8]Masters K.Drying Technology,1994,12(1&2):235-257.

[9]刘文广.喷雾干燥实用技术大全[M].北京:中国轻工业出版社,2001.

[10]黄立新,王宗濂 ,唐金鑫,等.我国喷雾干燥技术研究及进展[J].化学工程,2001,29(2):51 -52.

[11]黄培云.粉末冶金原理[M].北京:冶金工业出版社,1982:329.

[12]钟余发,程小苏,曾令可,等.利用离心喷雾干燥制备球形粉体的工艺因素研究[J].材料导报,2009,23(z2):147-150.

[13]陆有军.吴澜尔.陈宇红.SiC喷雾造粒粉的影响因素研究[J].中国粉体技术,2007,13(5):5 -6.

[14]严瑞瑄.水溶性聚合物[M].北京:化学工业出版社,1988:232.

[15]张启修,赵秦生.钨钼冶金[M].北京:冶金工业出版社.2005.305,30.