提高金堆城钼矿选钼回收率试验研究

俞国庆,王金玮,彭会清,秦 磊

(1.金堆城钼业股份有限公司,陕西 西安 710077)(2.武汉理工大学,湖北 武汉 430000)

0 前言

金堆城钼矿开采已有50多年,经过不断的技术研究及工艺革新,选钼工艺流程已形成了经典的“粗磨粗选、多段再磨、多次精选”的工艺流程。近年来,随着矿山的开采,原矿品位有所下降,粗选段金属回收率还有待于提高。经多次流程考察发现,粗选段钼回收率主要损失在粗粒级(+0.125 mm以上)。为了提高粗选段金属回收率,开展了粗选段中矿再磨浮选新工艺实验研究。

1 矿石性质

金堆城钼矿是典型的的斑岩型钼矿床,矿石中主要金属矿物有辉钼矿、黄铁矿,及少量黄铜矿磁铁矿、磁黄铁矿、辉铜矿、方铅矿、闪锌矿。脉石矿物以石英为主,并有少量长石、萤石、云母、绿泥石等。辉钼矿在矿脉中呈浸染状。本次试验用原矿的多元素分析结果见表1。

表1 原矿化学多元素分析结果

镜下鉴定发现辉钼矿多为片状或鳞片状,多呈单晶体分布(或分布在脉石矿物裂隙中晶粒大多在0.01 mm ×0.3 mm 之间,最大0.03 mm ×0.6 mm 左右。多为辉钼矿,未见钼的次生矿物。

2 工艺试验研究

2.1 原工艺流程试验

2.1.1 粗选段药剂用量试验

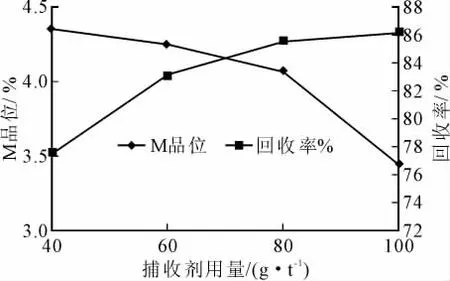

按照现场粗选段工艺流程,在磨矿细度为-0.07 mm含量占55%时,进行了捕收剂YC及起泡剂用量试验,上述两种药剂均为生产中所用药剂。试验流程见图1,试验结果见图2、图3。

图2 捕收剂YC用量试验结果

图3 起泡剂用量试验结果

由图2和图3结果可见,随着捕收剂YC和起泡剂用量的增加,粗精矿产率和回收率逐渐增加,品位降低;综合考虑粗精矿的品位和回收率,确定捕收剂YC用量为140 g/t。起泡剂用量为80 g/t,添加比例为粗选与扫一、扫二的用量比为6∶2∶2。

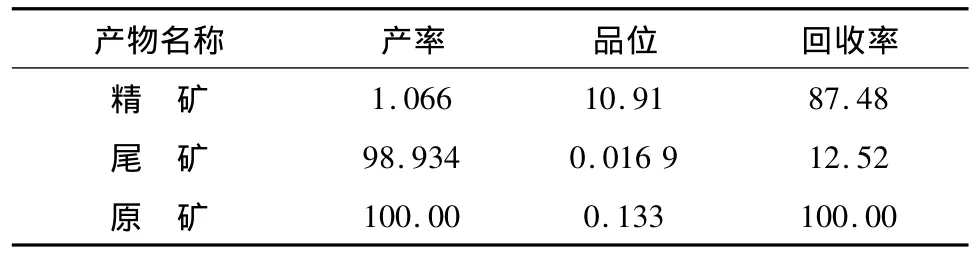

2.1.2 粗选段闭路试验

模拟现场工艺流程,采用“一次粗选、一次粗精选、两次扫选,中矿循序返回”工艺进行了闭路流程试验。试验流程图见图4,试验结果见表2。

图4 原工艺粗选段闭路试验流程图

表2 原工艺粗选段闭路试验结果 %

2.1.3 闭路试验筛析结果

为了考察各粒级钼的回收情况,对粗选段闭路试验的原矿、粗精矿、尾矿进行了筛析及化验分析,结果见表3。

表3 粗选段原矿、粗精矿、尾矿各粒级钼分布情况 %

采用反光显微镜分别对于粗选段开路磨原矿、闭路磨的原矿,粗精尾,扫一精,扫二精,两个中矿合起来单独再磨后的中矿,粗精精等矿物进行镜下分析,结果见表4。

表4 各产物单体解离情况 %

由表3及表4结果可见,粗精矿中-0.125 mm+0.038 mm粒级中钼的回收率较高,+0.125 mm粒级的回收率较低,粗精矿的单体解离度达到了91.47%,但扫二精的单体解离度仅仅53.44%。回收率损失主要在粗粒级,这与现场流程考察的结果一致,究其原因主要是中矿顺序返回,上浮的连生体因未单体解离在流程中循环而不能得到有效的回收。

2.2 中矿再磨试验

为了提高粗选段钼的回收率,针对原工艺中存在的浮选连生体不能解离,各中矿在浮选作业之间循环不能有效回收的问题,根据彭会清教授提出中矿选择性分级磨浮新工艺[2],打破原常规磨矿、浮选作业为两个独立作业的流程,使同段磨矿和浮选两个作业之间构成一个矿物磨浮大循环,即磨矿和浮选对有用矿物进行选择性磨矿、分级和浮选,开展了中矿再磨新工艺试验研究。试验共选择2套方案,分别为针对粗精尾和扫一精合起来再磨,和粗精尾加扫一精加扫二精合起来再磨2种情况。

2.2.1 中矿1再磨后分选条件试验

针对中矿1(粗精尾加扫一精)再磨后细度不同,其选别指标也不一样,故对其进行不同细度的选别试验,以确定最佳再磨细度。分选时药剂用量为捕收剂YC80 g/t,起泡剂50 g/t。试验结果见表4。

由表5可知,综合考虑精矿品位和回收率,选择-0.074mm含量占98%为中矿1最佳的再磨细度。

表5 中矿1再磨后分选条件试验结果 %

2.2.2 中矿2再磨后分选条件试验

同理,与中矿1(粗精尾加扫一精)再磨后分选条件相同,对中矿2(粗精尾加扫一精加扫二精)进行了不同细度的选别试验,试验结果见表5。

由表6可知,综合考虑精矿品位和回收率,选择-0.074mm含量占98%为中矿2最佳的再磨细度。

2.3 中矿单独再磨后粗选段闭路浮选试验

2.3.1 中矿1单独再磨粗选段闭路试验

粗精尾加扫一精作为中矿进行单独再磨,取磨矿细度为-0.074 mm含量98%,将中矿返至粗选,对该流程整个粗选段进行闭路试验。实验共进行2次,试验流程图见图5,试验结果见表7。

表6 中矿2再磨后分选条件试验结果 %

图5 中矿1单独再磨粗选段闭路流程图

表7 中矿1单独再磨粗选段闭路试验结果 %

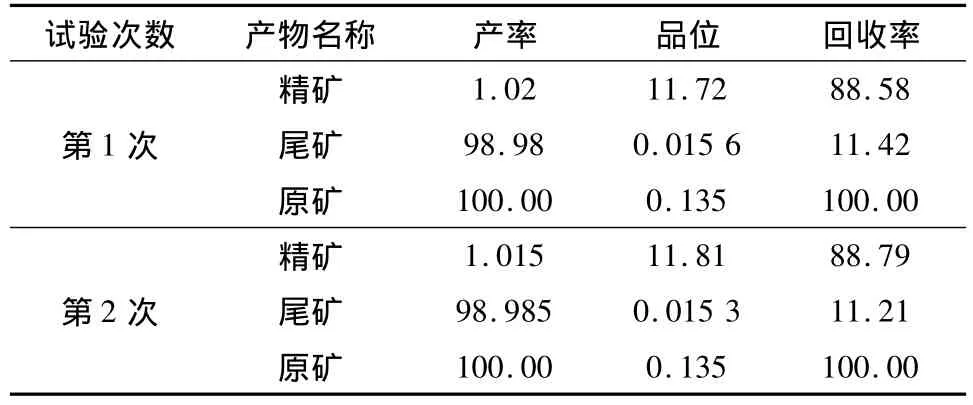

2.3.2 中矿2单独再磨粗选段闭路试验

粗精尾加扫一精加扫二精作为中矿进行单独再磨,取磨矿细度为-0.074mm含量98%,将中矿返至粗选段,对该流程整个粗选段进行闭路试验。实验共进行两次,试验流程图见图6,试验结果见表8。

图6 中矿2单独再磨粗选段闭路流程图

表8 中矿2单独再磨粗选段闭路试验结果 %

2.4 中矿返原球磨机再磨后粗选段闭路浮选试验

考虑到现场球磨机数量有限,添加设备会增加生产成本,故设计将中矿直接返回至原矿球磨机中再磨。在磨矿时间不变的前提下,既起到将中矿进行再磨的效果,同时又提高选矿浓度,间接的增长浮选时间。

2.4.1 中矿1返回原球磨机再磨粗选段闭路试验粗精尾加扫一精作为中矿返回至原矿球磨机处进行再磨。对该流程整个粗选段进行闭路试验,因为浮选浓度增加在本实验中反应为粗选的刮泡时间增长,按中矿所占原矿比例可以得出该流程的粗选时间为3 min 20 s。实验共进行2次,试验流程图见图7,试验结果见表9。

图7 中矿1返回原球磨机再磨粗选段闭路浮选流程图

表9 中矿1返回原球磨机再磨粗选段闭路试验结果 %

2.4.2 中矿2返回原球磨机再磨粗选段闭路试验

粗精尾加扫一精加扫二精作为中矿返回至原矿球磨机处进行再磨。对该流程整个粗选段进行闭路试验,对该流程整个粗选段进行闭路试验,因为浮选浓度增加在本实验中反应为粗选的刮泡时间增长,按中矿所占原矿比例可以得出该流程的粗选时间为3 min 20 s。实验共进行2次,试验流程图见图8,试验结果见表10。

2.5 试验结果小结

由表7~表10结果可见:

(1)中矿单独再磨比返原球磨机再磨后能得到更高的粗精矿品位和精矿回收率。2个中矿再磨比3个中矿再磨更容易得到较高的精矿品位,但是相对的回收率较低。

(2)中矿1单独再磨最佳流程比原流程精矿品位提高1.01%和回收率提高1.26%;

表10 中矿2返回原球磨机再磨粗选段闭路试验结果%

(3)中矿2单独再磨最佳流程比原流程精矿品位提高0.90%和回收率提高1.31%。

(4)中矿1返回原球磨机最佳流程比原流程精矿品位提高0.85%和回收率提高1.02%。

(5)中矿2返回原球磨机的流程比原流程精矿品位提高0.82%和回收率提高1.06%。

2.6 中矿再磨闭路试验筛细结果及分析

对中矿1(粗精尾加扫一精)返回原球磨机流程各产物进行粒级筛析,结果见表11。

表11 中矿1返回原矿球磨机各粒级钼分布情况 %

由表11结果可知:钼的金属量损失主要在粒级的两头,即粗粒级和过细的粒级。与表3结果比较可见,将中矿1返回原球磨机再磨后给矿中+0.180 mm的含量由9.8%降低至8.97%,给矿中 -0.038 mm目粒级含量由41.57%降低到39.28%,说明中矿返回原球磨机再磨可以在一定程度上优化磨矿产品的粒度组成。

3 结论

(1)选矿厂现粗选段工艺流程回收率损失主要在粗粒级(+0.125 mm以上)究其原因主要是中矿顺序返回,上浮的连生体因未单体解离在流程中循环而不能得到有效的回收。

(2)将中矿(粗精尾加扫一精或扫二精)进行再磨后,可提高粗精矿品位和回收率,这主要是中矿再磨后一方面可改善磨矿产品的粒度组成,增加可选性粒级的含量;另一方面有利于有用矿物的单体解离,使矿物新鲜表面充分暴露,可显著提高有用矿物的可浮性。

(3)中矿单独再磨比返回原矿球磨机再磨后的选别指标好,但考虑生产成本及现场实际,推荐三个中矿(粗精尾加扫一精和扫二精)脱水后返回原矿球磨机再磨工艺流程开展工业应用试验,以提高粗选段钼金属回收率。

[1]彭会清,俞国庆.浮选中矿选择性分级、再磨和脱水新技术研究报告[R].2012.

[2]彭会清,胡海洋,李骥,等.浮选中矿选择型分级再磨工艺机理研究[J].矿业研究与开发2010,30(5);30-34.