钼精矿酸洗废水钼的萃取回收试验研究

樊建军,杨 艳,李 辉,李 莉

(金堆城钼业股份有限公司化学分公司,陕西 渭南 714000)

0 前言

钼精矿作为钼的初级产品,通过辉钼矿石磨矿、浮选制得,主要用途为焙烧生产工业氧化钼、制备固体润滑材料、真空高温裂解制备钼金属和钼金属化合物等。国内钼精矿含二硫化钼大多徘徊在80%~95%之间,仅能满足焙烧制备工业级氧化钼原料的需求。而制备固体润滑材料、真空高温裂解制备纯钼金属及化合物所需的含95%甚至97%以上的二硫化钼的钼精矿,产量很少,虽然近几年国内几大钼生产企业加大了技术投入,采用了一些新的选矿药剂和如浮选柱类新的选矿手段,但钼精矿主流产品含钼量大于58%以上的企业也是凤毛麟角,酸洗钼精矿作为提升钼精矿品质的主要手段得到越来越多的应用。要去除占钼精矿组分5%~20%的硫铁矿、黄铁矿、黄铜矿、方铅矿、长石、云母、硫酸盐、碳酸盐等异相矿物杂质,往往采用盐酸、硝酸、硫酸等强酸及其盐类进行钼精矿的酸洗提纯。因而产生了大量的含钼强酸酸洗废水。本文以某企业钼精矿盐酸氧化酸洗废水为样本,进行了强酸性体系萃取回收钼的试验研究,使钼由原来的11 g/L左右降低到0.5 g/L以下,效果显著。

1 试验研究

1.1 原液组成

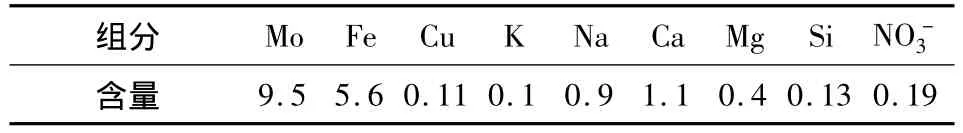

某企业钼精矿酸洗废水,外观为亮黄色,[H+]离子浓度为2.0~3.0 mol/L。化学组分见表1。

表1 某企业钼精矿酸洗废水化学组分 g/L

1.2 研究思路

从表1可以看出,钼精矿酸洗废水含铁约为5~6 g/L,NO-3为0.19 g/L,且废水颜色为亮黄色,Fe应以大量Fe3+形式存在。[H+]离子浓度为2.0~3.0 mol/L,表明废水酸性非常强。已有的沉淀法、离子交换法、碳吸附法处理此类废水存在中和药剂耗量大、效果不理想、回收后杂质去除困难、成本过高、环境压力等弊端。鉴于此,笔者查阅了大量文献资料,发现前人曾利用TBP、TOPO从盐酸、硝酸、硫酸溶液中进行过萃钼试验[1],于是笔者分别用TBP和TOPO对表1中的废水进行萃取试验,结果显示在盐酸介质中TBP萃钼分配比过小。TOPO萃取剂虽然能从高浓度盐酸溶液中萃取钼,但价格昂贵,为此我们采用了其替代品TRPO-三烷基氧化膦对表1废水进行了萃取回收钼试验。

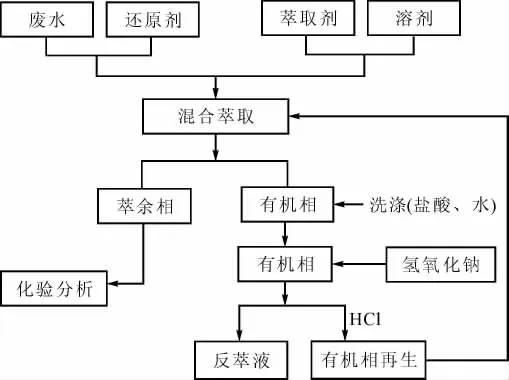

1.3 萃取体系工艺流程设计

萃取是利用物质在互不混溶的两相中的不同分配特性进行分离的方法,本试验是利用TRPO萃取剂萃取钼而不萃取其他杂质的特性,将钼从酸洗废水中萃取出来,达到与其他杂质分离的目的。考虑到氧化膦类萃取剂具有萃取Fe3+而不萃取Fe2+的特性。将废水中Fe3+还原成Fe2+,为避免加入杂质,试验计划采用了盐酸羟胺、草酸类萃取剂。试验设计的工艺流程见图1。

图1 萃取体系工艺流程图

1.4 试验条件

1.4.1 试验仪器

分液漏斗、量筒、烧杯、漏斗、漏斗架等。

1.4.2 试验药品

萃取剂(TRPO)、溶剂油、还原剂(盐酸羟胺、草酸)、氢氧化钠、盐酸等。

2 实验结果与讨论

2.1 萃取参数选择

2.1.1 还原剂的选择

为考察盐酸羟胺、草酸对酸洗废水中Fe3+离子的还原效果,我们分别对其还原后的废水进行萃取,萃余相Mo、Fe进行了分析,结果见表2。

表2 盐酸羟胺、草酸还原Fe3+离子后酸洗废水萃余相钼、铁分析 g/L

从表2中对比可以看出:盐酸羟胺对酸洗废水中Fe3+离子的还原效果比草酸还原效果明显,而且对钼的萃取影响较小,因此实验选择用盐酸羟胺作为还原剂还原废水中的铁离子。

2.1.2 还原剂的加入方式(见表3)

表3 还原剂加入方式对废水钼、铁萃取结果分析

由表3分析可以看出:废水中提前加入盐酸羟 胺后,萃余相中的铁离子含量远远大于即时加入时铁离子含量,而萃余相中的钼含量则比即时加入盐酸羟胺的钼含量更低,这也证明了在废水中提前加入还原剂更有利于钼的萃取,同时也降低了铁离子在有机相中的大量夹杂,提高了后续的反萃效果。

2.1.3 还原剂的加入量

依据盐酸羟胺与废水中Fe3+发生的化学反应2Fe3++2NH2OH·HCl→ 2Fe2++N2+H2O+4H++2Cl-取100 mL废水,则废水中含铁量为:0.1×5.32=0.532 g;铁的物质的量为:0.532 ÷56=0.009 5 mol。由反应比例可以算出需要的盐酸羟胺量为:0.009 5×69.49=0.66 g,。则100 mL 废水中需要加入5%的盐酸羟胺体积数为:0.66÷5%=13.2 mL。也即100 mL的废水需要加入5%的盐酸羟胺理论体积数为13.2 mL。盐酸羟胺加入废水中发生反应比较缓慢,一般将盐酸羟胺加入到废水中要混合均匀,密闭静置,一般静置一天左右即可,同时其加入量也不能过大,若量过大将会把部分钼还原为低价态,影响反萃效果,实验中一般100 mL废水中加入量为15 mL。

2.2 洗 涤

为了进一步提高反萃液的纯度和反萃效果,在萃取与反萃取之间用0.1 mol/L盐酸对有机相进行洗涤。

2.2.1 盐酸洗涤

由表4实验结果可以看出,经过一定浓度的盐酸洗涤后,有机相中残留部分的铁离子再次被洗掉,而此洗涤过程对钼的影响很小,可以忽略不计。对铁离子的洗涤一般以量少次多的方式进行,最终以洗涤液的颜色判断,洗涤液颜色基本为无色即可,而这一步的好坏将直接影响到反萃效果。

表4 盐酸溶液洗涤有机相后洗液中铁、钼含量分析

2.2.2 纯水洗涤

加入纯水洗涤的主要目的是为了洗掉有机相中残留的其他个别杂质,同时水洗也可以提高溶液的pH值,消除反萃取过程中发生的局部过酸现象,减少反萃取碱量的消耗。

2.3 反 萃

反萃是指利用反萃取剂破坏有机相中萃取络合物的结构,生成易溶于水相的化合物,或生成既不溶于有机相也不溶于水相的沉淀,使所萃取金属从有机相中分离出来的过程。

2.3.1 反萃剂的选择(见表5)

表5 氢氧化钠、氨水溶液对有机相反萃钼效果分析

从表5可以看出,用氨水作为反萃剂时,有机相易乳化、分相困难,用氢氧化钠反萃时,易分相,且氢氧化钠溶液的浓度在3 mol/L左右时,反萃率可达到95.2%左右,同时当氢氧化钠溶液浓度过高时,其反萃效果也会降低。

2.4 萃取剂再生

萃取剂循环再利用是萃取过程的一个重要环节。从表6循环萃取试验表明,反萃后的有机相经过再生后可多次循环利用,而且再生后的有机相不仅体积变化很小,且其对钼的萃取率、反萃率等影响也很小,平均萃取率达95.19%,反萃率达96.2%。

从表6中也可以看出萃余相中的钼含量基本都在1 g/L以下,这也使得二硫化钼废水中的钼含量由原来的11 g/L左右,下降到了0.5 g/L以下,钼的回收率平均为91.95%,具有显著的经济效益。

表6 萃取剂循环次数对萃钼、萃铁的效果分析

3 问题与讨论

(1)在萃取和反萃取的过程中,混合后振荡时间的长短和剧烈程度直接影响到萃取率和反萃率的高低,一般选择振荡时间为3 min左右,振荡适中,振荡过猛会产生大量气泡,容易发生乳化现象。

(2)在反萃的过程中,如果有机相中仍有部分铁离子存在,加入氢氧化钠溶液后,在分液漏斗内璧会粘大量砖红色物质,影响钼的反萃。

(3)有机相再循环利用的过程中,再生效果与盐酸的浓度和加入量有关,一般加入浓度3 mol/L,加入量与加入氢氧化钠溶液的体积相同,随着循环次数的增多,两相分层较慢,有机相和水相的分界面不明显,同时反萃液过滤速度也较慢。解决办法为延长有机相再生时间,强化再生效果。

4 结论

(1)采用TRPO萃取剂从钼精矿强酸性酸洗废水中回收钼,工艺可行,废水中的钼由原来的11 g/L左右降低到0.5 g/L以下,经济效益显著。

(2)萃取工艺流程简单,操作方便,便于实现工业化生产。

(3)有机相的循环再利用,节省了药剂,降低了成本。

(4)反萃液中钼含量为10~15 g/L,主要为钼酸钠溶液,需进一步回收利用。

[1]向铁根.钼冶金[M].长沙:中南大学出版社,2002.

[2]伍宏培.钼镍矿的浓酸熟化浸出解聚溶剂萃取工艺[P].中国专利:88102597.6,1988-04-19.

[3]张启修,赵秦生.钼冶金[M].北京:冶金工业出版社,2005.

[4]钟 宏.N235从含钼、锰酸浸液中萃取回收钼[J].过程工程学报.2006,6(1):38 -31.

[5]丁晓林,王靖芳,冯彦林,等.7207萃取钼的研究[J].山西大学学报;自然科学版,2000,23(3):239-241.

[6]张邦胜,蒋开喜,王海北,等.萃取法分离钨钼的研究进展[J].有色金属.2004,56(4):89-91.