配合间隙的测量与计算方法

吴锡锋

在日常的钳工实训教学过程中,为了保证工件的配合间隙,首先是要确保零件的加工精度,而要保证零件的加工精度,必须要有正确的锉削方法和加工工艺,才能做到符合配合间隙的要求,达到各等级工技能鉴定所需的标准,这也是学生或一线工人在学习钳工基本操作技能中必须要掌握的一项专业技能。

但在实际教学过程中,学生之间的技能水平存在较大的差异,学生不能很好地对课题进行分析,不能把握课题的重点和难点,对加工工艺的路径无法很好地领悟,他们只想着把零件做好就算完成课题的训练,没有分析零件之间的相互关系,几个做好了就配,配不进去以后就锉,最后导致的结果是完成课题规定的工件在时间上来不及,尤其是课题的配合精度几乎是无法达到。这些是在教学过程中普遍存在的问题。为了要解决这个问题,就需要有一套行之有效的加工工艺和正确的测量和计算方法。

在实训过程中,要做到通过正确的加工工艺和测量、计算,保证课题的配合精度,就需要对配合间隙有很好地理解。

笔者认为,配合间隙的概念应与冲裁模的冲裁间隙概念一致,配合间隙也应分单边间隙和双边间隙。

在冲裁模制作加工时,一般情况下,要求的间隙如无特殊说明应该指的是双面间隙。为了在实训过程中能更好地掌握合理的加工工艺和正确的测量、计算方法,就有必要先了解一下相关知识和名词解释:

(1)间隙:间隙是指孔的尺寸减去相配合的轴的尺寸之差,为正值。当孔为最大极限尺寸而轴为最小极限尺寸时,装配后的孔、轴为最松的配合状态,称为最大间隙Xmax;当孔为最小极限尺寸而轴为最大极限尺寸时,装配后的孔、轴为最紧的配合状态,称为最小间隙Xmin。

(2)间隙配合:间隙配合是指具有间隙(包括最小间隙等于零)的配合。

(3)配合间隙:在模具结构中,冲裁间隙是指冲裁模的凸模与凹模刃口之间的间隙,分单边间隙和双边间隙,凸模与凹模间每一侧的间隙称为单面间隙,用C表示;两侧间隙之和称为双面间隙,用Z表示,如无特殊说明,冲裁间隙就是指双面间隙。如图1所示:

图1冲裁模间隙

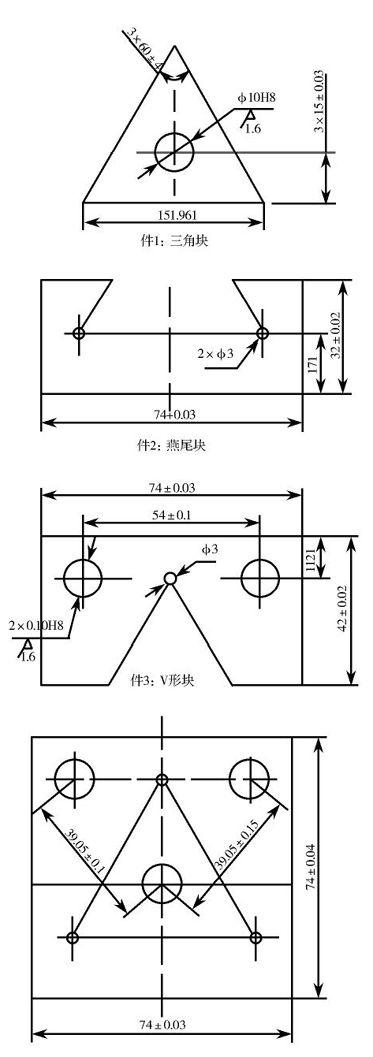

下面就通过钳工实训中的一个典型实例来加以分析,阐述如何对工件进行测量,并与通过计算(换算配合尺寸)的测量结果等有机结合,从而保证配合间隙,达到所需的配合要求。燕尾三角镶配为三件锉削镶配课题,如图2所示.

技术要求

1以件1为基准,件2、件3内腔配作;

2配合间隙(件1做120°旋转)均≤004mm;

3配合后,件2、件3两侧错位量≤006mm;

4配合尺寸、平行度及孔距的检测应把件3翻转180°再测一次;

5表面不允许有伤痕等缺陷。

图2燕尾三角镶配

其中操作训练的重点是:①尺寸的控制;②配合互换要求(间隙、错位量);③孔径及孔距的保证;④具有控制双重对称度要求。

在实际操作过程中,我们要通过间接测量来保证尺寸的加工精度,而在加工时,件1、件2的精度就直接影响到了整个课题的配合间隙,下面我们就从件1、件2在加工时,出现的多种尺寸变化来分析对配合间隙的影响。

1测量与计算

件1是课题训练中的重点,它要保证3×60°±4′,3×15±003。在实操中会出现多种情况:

(1)当三个尺寸都为1500时,正三角形的实际边长为15÷[tan﹙60°÷2﹚]×2≈5196。

(2)当三个尺寸都为最大1503时,正三角形的最大实际边长为1503÷[tan(60°÷2)]×2≈5207。

(3)当三个尺寸都为最小1497时,正三角形的最小实际边长为1497÷[tan(60°÷2)]×2≈5186。

而在实际制作过程中,三个15±003很有可能会不一致,但能符合图纸要求,且都在公差范围内。

当实际测量结果为(A,B,C),此时正三角形的实际边长L不是以上值,就必须通过计算得出,可用公式计算:L=(A+B+C-4500) ÷sin 60°+5196,此公式只适用于正三角形边长的计算,如图3所示:

图3正三角形边长的计算

当实际测量结果为(1501,1499,1502),L=(1501+1499+1502-4500)÷sin 60°+5196=5198,件2燕尾尺寸就是以此尺寸作为基准来配作。

为保证配合间隙≤004,件2最小配作尺寸为5198,最大配作间隙为5198+004÷sin 60°=5203,当5198≤制作尺寸≤5203时,件1与件2就可以进行试配,对配合过程中阻滞亮点进行微量精修,保证配合顺畅。

2配合间隙的测量

测量方法1:拿002mm和003mm塞尺各一片,用002mm塞尺先塞入配合燕尾两斜面中的任意一面,再用003mm去塞另一斜面,当003mm塞尺不能塞入或塞入长度不超过工件厚度的1/3就判定为合格,反之塞入长度超过工件厚度的1/3就判定为不合格。如图4所示:

图4配合间隙的测量

测量方法2:拿005mm塞尺一片去塞配合燕尾两斜面中的任意一面,当005mm塞尺不能塞入或塞入长度不超过工件厚度的1/3就判定为合格,反之,塞入长度超过工件厚度的1/3就判定为不合格。如图5所示:

图5配合间隙的测量

用以上方法测量的前提是必须保证被测面的平面度和与大平面的垂直度,这样才能保证配合间隙的要求,还可通过目测检查透光是否均匀。如果透光不均匀,应对检查零件的平面度和尺寸精度,进行测量和修整,使得最终的配合间隙符合图纸所需的要求。

通过以上对件1的测量与计算,学生在加工件2时就能做到心中有数,知道件1的尺寸变化来加工件2,改变了以前的修配方法,大大缩短了加工时间,提高了配合间隙的精度,也改变了以前学生对配合间隙总是做不好的局面,大大提高了学生的自信心和课题完成的合格率。

参考文献:

乔元信,劳动和社会保障部教材办公室.公差配合与技术测量 .北京:中国劳动社会保障出版社,2006.

浦学西.模具结构图解 .北京:中国劳动社会保障出版社,2009.