板栗糯米饼的微波膨化工艺和酥脆度改善方法的研究

沈 泉,丁 浩,蒋正中,董 明

(安徽农业大学茶与食品科技学院,安徽合肥230036)

板栗,又名栗,有“千果之王”的美誉,属于补肾强骨、延年益寿的上等果品。现代研究证实[1],板栗的营养成分不仅全面而且丰富,其中蛋白质含量比白薯高约1倍以上,脂肪含量高于大米、面粉的2倍,氨基酸含量比玉米、大米高1.5倍左右,维生素C含量比苹果、梨、桃等水果高5~10倍。此外,板栗还含有磷、钙、铁、钾等多种矿物质元素,并且含有大量的支链淀粉,食用时口感细腻、香糯可口。

然而,由于板栗采后贮藏困难并且与板栗相关的深加工产品并没有得到人们相应的关注,造成板栗上市时期不能得到充分的利用。因此,开发多样化、方便快捷、美味优质的板栗深加工产品迫在眉睫。微波膨化[2]是利用微波幅射,使物料中的水分吸热汽化,从而造成食品物料组织产生膨化的一种常压膨化技术。由于这种技术能够最大程度地保存食品原有的营养成分,加工时间短,易于控制、操作,并且使用微波膨化技术可以克服传统油炸膨化技术中含油量高、耗能大等缺点,在食品工业生产中具有十分广阔的应用前景。本文以栗粉、低筋面粉、糯米粉为主要原料,并添加适量的土豆淀粉、白砂糖,运用微波膨化技术研制成营养价值高、膨化效果好、有一定脆度的新型板栗饼,通过这次板栗深加工的相关研究,为广大山区栗农的增收可以提供一个新的途径。

1 材料与方法

1.1 材料与仪器

新鲜板栗,丰大牌低筋面粉,燕之坊牌糯米粉,小黄米,土豆淀粉,红薯淀粉,玉米淀粉,VC等 家乐福超市;实验相关实验试剂 均为食品级。

GZX-9240 MBE数显鼓风干燥箱 上海博迅实业有限公司医疗设备厂;CR-400色差仪 KONICA MINOLTA公司;TA.XTPlus型质构仪 英国Stable Micro Systems公司;多功能红外线水分测定仪 北京南仪诚实验室设备有限公司;SAM-255微波系统 美国CEM公司。

1.2 实验方法

1.2.1 工艺流程 板栗→护色→切片→蒸煮熟→干燥→制粉→原料配比→挤压成型→干燥→水分均匀→微波膨化→干燥→成品包装

1.2.2 板栗饼胚的制作 将面粉、板栗粉、糯米粉、土豆淀粉按比例加水混合均匀,使原料团初始水分含量为35%左右,将调制好的面团经切面机压成正方形饼坯,放入恒温干燥箱中干燥,直至含水量低至20%,干燥好的饼胚再进行后续微波工艺。

1.2.3 操作要点

1.2.3.1 护色 将剥壳的新鲜板栗先用90℃的水热烫2min,将热烫之后的板栗切成4mm的薄片,然后放入加入了3%的VC溶液中浸泡5min,待板栗冷却后,自然风干。

1.2.3.2 制粉 将护色之后的板栗放入鼓风干燥机中,设定温度45℃,时间6h,待初步干燥后拿出烘箱,在室温下匀湿1h,再放入干燥机中干燥8h,待板栗完全干燥之后放入高速粉碎机中,制成板栗粉,过40目筛后装入密封袋备用。

1.2.3.3 单因素实验设计 影响饼干质量的主要因素为原料的含水量、切片厚度及大小,微波作用方式,板栗粉、面粉与糯米粉之间的比例,不同种类淀粉的添加。因此,以上述五个因素为考察因素设计单因素实验。进行单因素实验时,微波系统设定值为:时间100s,功率520W,温度150℃。

a.水分含量的测定:使用100%的板栗粉制成初始含水量为30%左右的饼胚,并切成1.5cm×1.5cm厚度为2mm的小块,放入烘箱中蒸发水分,每隔半小时拿出样品测量水分,用多功能红外线水分测定仪测原料水分含量,设定最高温度为100℃,时间、功率调制为最大值,放入样品后待水分仪上读数恒定时记录数据。待达到被测含水量时,拿出烘箱,室温下静置1h匀湿,放入微波设备进行后续微波处理后,测定产品指标。

b.板栗粉和面粉的配比:在板栗中,按 10∶0、8∶2、7∶3、6∶4、5∶5、4∶6 和3∶7 比例添加面粉,制成初始水分含量为20%、长度为1.5cm×1.5cm厚度为2mm的正方形小块,放入设定好数据的微波系统中膨化,进而对膨化产品进行膨化度、硬度、脆度的检测。

c.板栗粉和面粉的混合粉和糯米粉的配比:由表4可知板栗粉和面粉的最优配比为6∶4,以此配比制成初始混合粉,依次按比例加入糯米粉。按板栗粉和面粉的混合料∶糯米粉的比例为 6∶4∶0、6∶4∶2、6∶4∶4、6∶4∶6、6∶4∶8、6∶4∶10、6∶4∶12 制成初始水分含量为20%、长度为1.5cm×1.5cm厚度为2mm的正方形小块,进行膨化。

d.厚度的测定:由表5可知,板栗粉和面粉的混合料∶糯米粉的最优比例为6∶4∶8,按板栗粉和面粉的混合料∶糯米粉的比例为6∶4∶8制成水分含量为20%的初始饼胚,并分别切成厚度为2、3、4、5mm,长度为1.5cm×1.5cm的小块,进行膨化。

1.2.3.4 压片成型 调制好的面团经切面机压成片状,厚度为2mm用模具压印成边长为1.5cm的正方形饼坯。

1.2.3.5 干燥 采用二段干燥工艺,用鼓风干燥机进行干燥,第一阶段设置温度为45℃、2h,第二阶段温度为60℃、时间为3h,最终控制水分在15%~20%之间。干燥后的饼坯置于密闭的容器中静置,使水分均匀分布。

1.2.3.6 微波膨化 本实验影响产品品质的因素主要为微波功率、微波作用时间、微波设定温度,以这3因素为考察对象,由预实验知微波膨化的时间在90~110s之间、功率在390~650W 之间、温度在 110~150℃间的效果最好,以以上区间为正交实验的设计选择依据,设计3因素3水平正交实验,确定最佳配方。进行微波膨化的饼胚做法见1.2.2。微波膨化板栗脆饼实验实施因素与水平设计见表1。

表1 微波功率、时间和设定温度因素与水平设计Table 1 The level design of microwave power,time and set temperature factors

1.3 测量方法

1.3.1 水分含量的测定 使用100%的板栗粉制成初始含水量为30%左右的饼胚,并切成1.5cm×1.5cm的小块,放入烘箱中蒸发水分,每隔半小时拿出样品测量水分,待达到被测含水量时,拿出烘箱,室温下静置1h匀湿,放入微波设备进行后续微波处理后,测定产品水分含量。用多功能红外线水分测定仪测原料水分含量,设定最高温度为100℃,时间、功率调制为最大值,放入样品后待水分仪上读数恒定时记录数据。

1.3.2 色差的测定 用KONICA MINOLTA色差仪测量成品色差。

1.3.3 物性测定 用质构仪及配套的P2探头,设计质构仪参数见表2。

饼干的典型质构图见图1。

硬度:定义为探头在下压过程中感受样品的最大作用力,即曲线最大峰值。

脆度:定义为探头在下压过程中感受最大力时探头所经过的距离即曲线起点到最大峰值的线性距离,距离越大饼干的脆度越小。

表2 质构仪设计参数Table 2 The design parameters of Texture Analyser

图1 饼干典型质构图Fig.1 The typical Image of biscuit obtained by Texture Analyser

1.3.4 膨化率测定 物料体积的测量以小米为填充物,用20mL量筒均测定3次,取平均值为测定结果[3]。

小米法测体积:

物料的体积(cm3)=小米加物料的体积(cm3)-小米的体积(cm3)

膨化率=物料膨化后体积÷物料膨化前体积

1.3.5 数据的统计分析 本实验数据均采用了三个独立重复实验的平均值,正交处理采用DPS软件。

2 结果与分析

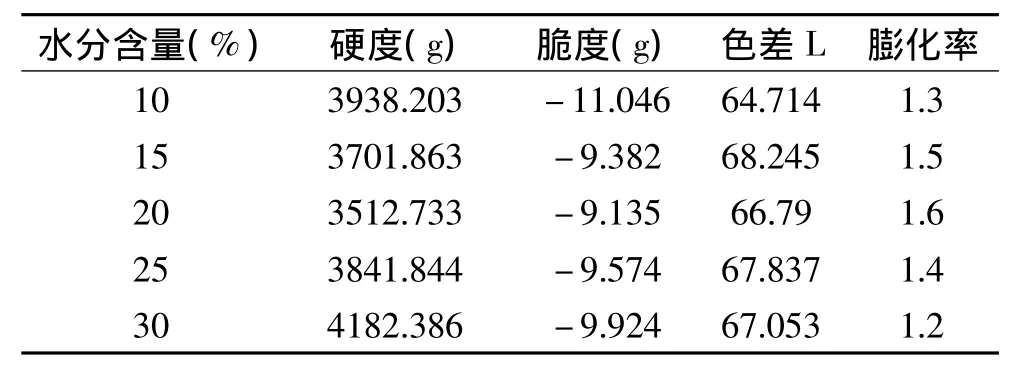

2.1 水分含量对其膨化效果的影响

由表3可见,水分含量在10%~20%之间的饼胚随着水分含量的增加,膨化率越大,水分含量在20%~30%之间的饼胚的膨化率随着水分含量的增加而减少,初始水分含量20%左右的饼胚在加工后膨化率达到最高值为1.6。只加水的板栗饼总体膨化率不高,硬度都在3500g以上,产品偏硬。这是因为:若样品含水量太少,则没有足够大的压强使物体膨化,而初始水分含量太高,则水蒸气直接散发,不能达到膨化效果[4],所以在最适水分含量20%下,膨化率达最高。而产品的色差随着水分的增加有上升(增亮)趋势,但因是纯板栗粉制造,所以总体亮度偏暗。

表3 水分含量对其膨化效果的影响Table 3 Influence of moisture content on the extruding effect

2.2 板栗粉和面粉的配比对饼胚膨化效果的影响

由表4可见,板栗粉与面粉在不同的配比情况下,其硬度、脆度,色差及膨化率均有不同的差异。100%板栗粉的膨化效果较差,不仅硬度较大,而且色泽较深,呈黄褐色,虽然板栗香味突出,但口感明显粗糙,质地较坚硬,不适合消费者食用。随着原料中所含面粉比例的增加,其产品膨化率也随之增加,到板栗粉与面粉比例为6∶4和5∶5时,其膨化率达到最大,为2.8,膨化效果最好,但当比例为6∶4时,产品的脆度更好,且产品色泽较为明亮,口感酥松可口,带有淡淡板栗香味。而后,随着原料中面粉比例的增加,膨化率随之下降,酥松度较差,产品色泽过白,影响感官,板栗味很少不突出,影响消费食用。这是因为原料的配比直接表现为支链淀粉与直链淀粉的比例[5]。板栗淀粉中的支链淀粉占85%左右,支链淀粉由于结构疏松,吸水能力强,因此经微波膨化后,膨化品的膨化性和口感均较好。

表4 板栗粉和面粉的配比对饼胚膨化效果的影响Table 4 Influence of the ratio for chestnut powder and flour on the extruding

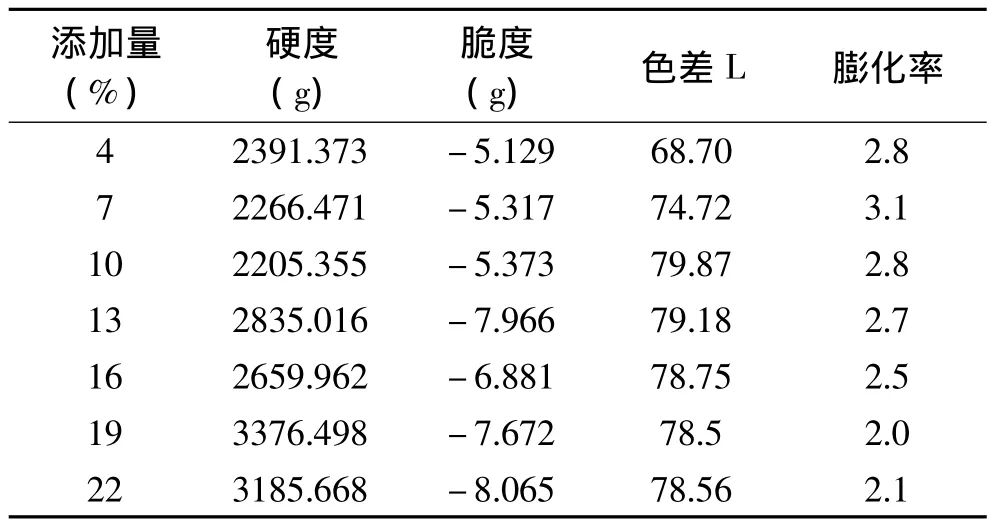

2.3 板栗粉和糯米粉的配比对饼胚膨化效果的影响

由表5可知,糯米粉的添加对于板栗粉的酥松度有着很好的改善,不仅能够增加板栗的膨化率,使产品膨化率维持在2.1以上,还能改善板栗脆饼的口感,使产品酥松中带着香脆。糯米中基本不含直链淀粉,黏性较强。在配料中加入糯米粉能使成品的膨化度相应增加,且口感酥脆。随着原料中糯米粉含量的添加,其膨化率逐渐增加,当板栗、面粉混合粉∶糯米的比例为6∶4∶8时,其膨化率达到最大,为2.9。而且板栗、面粉混合粉∶糯米的比例达到6∶4∶8时,再增加糯米粉含量,制得的面团蒸煮后黏度较大、质软、不易成型,膨化度、脆度都没有明显的提高,且糯米粉的添加会使产品色泽过白偏亮,影响视觉感官,故将板栗粉和面粉混合粉∶糯米的比例确定为 6∶4∶8。

表5 板栗粉和糯米粉的配比对饼胚膨化效果的影响Table 5 Influence of the ratio for chestnut powder and glutinous rice flour on the extruding effect

2.4 切片厚度对其膨化效果的影响

由表6可以得出,样品随着切片厚度的增加其膨化率逐渐降低,在初始切片厚度为2mm时,样品的膨化率最高,为3.0,并且样品的酥脆度为2671.414g,较为理想。当切片厚度为3mm时,膨化率也较大,为2.8。但随着切片厚度的增加产品的膨化率逐渐降低,因为物料过厚,微波还没到达物料内部就已大大衰弱,故不能使物料充分膨胀。因为样品的厚度对产品的膨化效果有着重要的影响。坯体小,容易被加热,并且微波的穿透性好,加热均匀。而坯体大,尤其是坯体的体积比波长大得多的时候,易造成坯体外层已受热膨化并可能焦化,而中心温度仍很低,达不到膨化的程度,出现“夹生”的现象[6]。

表6 切片厚度对其膨化效果的影响Table 6 Influence of slice thickness on the extruding effect

2.5 添加不同含量的淀粉对产品膨化效果的影响

2.5.1 添加不同含量的红薯淀粉对其膨化效果的影响 由表7可知,随着红薯淀粉的添加,产品的膨化率逐渐上升,在红薯淀粉的添加量为总量的19%~22%时,硬度适宜、膨化效果最好,为3.0。但是红薯淀粉的添加量越多,产品的色泽偏白,当红薯淀粉的添加量超过10%时就会明显影响消费者视觉感官。故红薯淀粉不是改善板栗饼膨化效果的最佳淀粉类型。

表7 添加不同含量的红薯淀粉对其膨化效果的影响Table 7 Influence on the extruding effect by adding different content of sweet potato starch

2.5.2 添加不同含量的玉米淀粉对其膨化效果的影响 由表8可知,玉米淀粉的添加对产品的硬度和脆度改善效果不大,随着玉米淀粉的添加,产品的膨化率呈现逐渐下降的趋势,当添加量为4%~10%时,对产品的膨化率有一定的增加效果,最大膨化率为

3.1 ,并且适当添加玉米淀粉对提高产品的酥脆度有一定程度的作用。但随着添加量的增加,膨化效果不明显。虽然玉米淀粉能使产品的表面平滑整齐,但添加过多也会使产品色泽偏白,影响消费者视觉感官。故玉米淀粉也不是最佳选择。

2.5.3 添加不同含量的土豆淀粉对其膨化效果的影响 由表9可知,土豆淀粉的添加对改善产品的膨化率及硬度等方面都有较好的效果,随着土豆淀粉的逐渐加入,产品的膨化率增长明显,并且膨化率维持在2.6以上,硬度达到样品所期望的最适硬度2700g左右,并且在质构仪上,产品测得图形显示的小峰很多,表明产品的脆性也得到了极大的改善,所以可以得出,添加7%的土豆淀粉对改善产品的膨化度、酥脆度较红薯淀粉及玉米淀粉,有着很好的效果。

表8 添加不同含量的玉米淀粉对其膨化效果的影响Table 8 Influence on the extruding effect by adding different content of corn starch

表9 添加不同含量的土豆淀粉对其膨化效果的影响Table 9 Influence on the extruding effect by adding different content of potato starch

2.6 微波功率、时间和设定温度对其膨化效果的影响

膨化时间、功率、温度也是影响膨化效果的很重要的因素。膨化时间的长短直接关系到膨化制品的松脆度和色泽。在一定范围内,膨化度随膨化时间的延长而增大,但如果膨化时间太长,成品会产生焦化,使膨化制品质量降低,反之,膨化时间太短,成品的膨化度及松脆度较差,影响产品口感与质量[6]。

结果由表10可以看出,各处理方式的改变对产品质量均有不同程度的影响,其中温度对产品硬度的影响最为显著。主要因素影响程度大小依次为:C>B>A,即温度>时间>功率,由此得到各因素的最佳搭配为A2B2C1,既微波炉膨化时间为100s,功率为520W,设定温度为150℃时,产品的膨化效果最好。

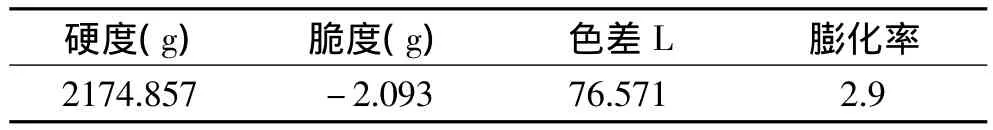

2.7 最佳实验条件下实验结果

综上所述,最佳实验条件为原料(面粉、板栗粉、糯米粉)配比为4∶6∶8,原料初始含水量为20%,土豆淀粉的添加量为7%,微波炉膨化时间为100s,功率为520W,设定温度为150℃。在此条件制作膨化饼干,得表11所示数据,和图2所显示的最佳实验条件下实验质构图。由表11和图2可知产品的口感较为松脆、软硬合适,色泽淡黄诱人,并且得到较好的膨化效果。

表10 微波功率、时间和设定温度对其膨化效果的影响Table 10 Influence of microwave power,time and set temperature factors on the extruding effect

表11 最佳实验条件下实验结果Table 11 Test results under optimal conditions

3 结论

3.1 本工艺研制的微波膨化板栗脆饼不含化学膨松剂,利用天然物质加工而成。其产品最佳配比为面粉∶板栗粉∶糯米粉为 4∶6∶8。

图2 最佳实验条件下实验质构图Fig.2 The Images obtained by Texture Analyser under optimal conditions

3.2 控制加工中工艺(饼坯厚度、膨化前水分含量、微波功率、时间等)的相关参数可以改善产品品质,增大产品的膨化度。原料初始含水量为20%,饼胚厚度为2mm,微波炉膨化时间为100s,功率为520W,设定温度为150℃。土豆淀粉添加量为7%,可以明显改善产品的表面脆度及内部酥松结构,有助于产品光滑表面的形成。因此在此工艺条件下所得产品的膨化率均在3.0左右,制得口感最佳的板栗膨化脆饼。

[1]于东,王煜,王嘉君.板栗膨化食品的开发展望[J].中国食物与营养,2007(8):31-33.

[2]常学东,朱京涛,高海生,等.微波膨化板栗脆片的工艺研究[J].食品与发酵工业,2006,32(9):78-81.

[3]郭元新.微波膨化糯米饼工艺因素的研究[J].安徽技术师范学院学报,2002,16(2):47-49.

[4]李共国,孙健.微波膨化年糕脆片的研究[J].粮油食品科技,2002,10(2):10-12.

[5]李天真.米制食品工艺对微波膨化效果的影响[J].粮油食品,2002,10(2):21-23.

[6]张立彦,芮汉明.微波膨化糯米粉的机理研究[J].食品工业科技,1999(3):20-22.