矿用防冲方形折纹薄壁构件吸能特性数值分析

唐 治,潘一山,李 祁,肖永惠,郑文红,马 萧

(辽宁工程技术大学力学与工程学院,辽宁 阜新 123000)

矿用防冲方形折纹薄壁构件吸能特性数值分析

唐 治,潘一山,李 祁,肖永惠,郑文红,马 萧

(辽宁工程技术大学力学与工程学院,辽宁 阜新 123000)

为有效防治煤矿冲击地压,或在一定程度上减小冲击地压事故造成的损失,提出了一种矿用防冲方形折纹薄壁构件,构件防冲体现在构件被压溃过程中吸收冲击能和压溃空间给煤岩提供了一定的能量释放空间。采用ABAQUS有限元软件模拟了不同壁厚、轴向堆积不同模块个数的构件的吸能特性,并与常规方形薄壁进行了对比分析。结果表明:①方形折纹薄壁构件与常规方形薄壁构件相比有较低的压溃峰值载荷,有较高的总吸能和比吸能,防冲性优势明显。②减小折纹薄壁构件的壁厚和减小模块长度来增加构件轴向模块个数均能有效降低压溃峰值载荷,但同时也降低了总吸能和比吸能。根据模拟结果,选定了矿用防冲方形折纹薄壁构件尺寸,并进行了实验研究,证明了模拟的准确性。防冲构件与现有支架相结合使用,可使现有支架成为顶梁防冲支架、底梁防冲支架、两帮防冲支架、防冲液压支柱等。

防冲构件;冲击地压;数值分析;方形折纹薄壁构件

金属薄壁结构能够将碰撞过程中的冲击动能转化为结构的塑性变形能,提高结构的耐撞性。即能够在突发的碰撞事件中,依靠自身或附加装置的屈曲、断裂等破坏形式来减缓碰撞时的冲击载荷,耗散冲击能量[1]。因此,耐撞性研究的核心问题就是能量的转化和吸收。近半个世纪以来,广大科研工作者对金属薄壁结构的冲击行为进行了大量的研究工作[2]。从应用领域来看,主要应用在一般工业[3-5](汽车、船舶)、航空航天工业及环境保护等领域[6],矿业领域应用未见报道。从研究形状、类别来看,主要集中在圆形管、多边形管[7-8]、蜂窝管[9]、复合材料管[10-11]、泡沫填充管[12-13]等的吸能效果研究,对折纹管的研究较少。圆形管和多边形管制作简单、成本低,但峰值反作用力较高;蜂窝管吸收能量高,但复杂蜂窝管将导致制造成本高,降低峰值反作用力相当困难,特别是当横截面轮廓很复杂或细胞数量较多时;复合材料管吸收能量远远高于金属材料,但成本高限制了其应用领域为航天工程和赛车等的设计,此外,还需要克服材料相互不反应问题;泡沫填充管吸收能量高,但减少了有效变形距离,材料成本也较高。

我国煤炭资源丰富,目前已探明的煤炭储量占全世界煤炭总资源的11.1%,且煤炭储量在深部居多,埋深在1 000 m以下的煤炭资源约为2.5万亿吨,约占煤炭资源总量的53%。1933年我国抚顺胜利煤矿首次发生冲击地压,截至2012年国家煤矿安全监察局的调研报告显示,有冲击地压矿井140多个。随着我国国民经济的迅速发展,煤炭的需求量不断增加,煤矿开采深度和难度逐渐加大,冲击地压的发生越来越频繁,将会给人民生命、财产和生产安全造成极大的威胁[14]。

冲击地压的发生具有瞬时性、突发性和破坏性,同时伴随着大量能量释放,释放冲击能大到103MJ[15-17]。释放冲击能主要作用于两部分,一部分作用于煤岩体,造成煤岩体的破碎;另一部分通过传递消耗作用于巷道支护结构,其巨大冲击能会造成煤岩巷道及其支护结构破坏。随着开采深度的增加,煤岩体内积聚的能量值越大,越易发生冲击地压[18-19]。如果把金属薄壁结构作为支护部件应用于巷道支护结构中吸收冲击能,是否可有效防治冲击地压,或在一定程度上保护巷道及其支护结构呢?因此,提出一种矿用防冲方形折纹薄壁构件,并对防冲构件的承载力及吸能性进行数值模拟分析。

1 矿用防冲方形折纹薄壁构件设计

1.1 防冲构件基本特征

防冲构件一方面需要液压支架或支护结构正常工作时不被压坏,或没发生冲击地压时,不被压坏,但也不能载荷过大时防冲构件还不被压坏,起不到吸能防冲作用;另一方面需要构件整个压溃变形过程中吸收能量尽可能大,压溃变形后所占空间尽量小。

这说明防冲构件应有以下基本特征:压溃峰值载荷应高于一个阈值,低于另一个阈值;有稳定可重复变形模式,吸收能量高,成本低,易于安装等。

1.2 防冲构件的几何结构设计

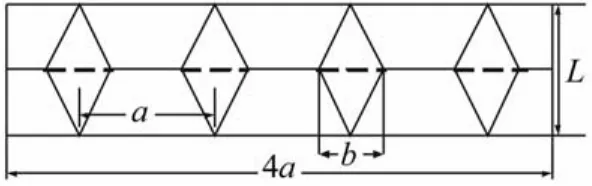

周向扩展能非常有效吸收能量,但薄壁构件难以被激活,这是因为薄金属片弯曲比拉伸更容易。另外还可以通过增加塑性铰线的数目来增加能量的吸收,为实现这一目标,设计了一种折纹式薄壁构件,该构件由沿轴向分布的一个或多个相同模块构成。单个模块是多边形截面的薄壁构件,它的每个角部区域有一个钻石型凹角,形成预制的折痕纹路,从而实现压溃荷载均匀性和破坏稳定性。单个模块外型上由八个全等三角面和八个全等梯形面组成,沿模块一边中部剪开,模块可展为一平面,如图1所示,单个模块构件如图2所示,由2模块构成的折纹薄壁构件如图3所示,图中虚线表示凹角。可用3个独立的几何参数来定义单个模块:模块宽a,模块长度L和模块凹角宽度b,0≤b≤min(a,()L),b=0时为方形薄壁构件。钻石型凹角2θ由b和L决定,满足cosθ=()b/L,即模块凹角宽度b一定时,模块长度L越长,钻石型凹角越大,最后趋于180°。模块高度h由θ和L决定,满足h =sin(θ)L。

图1 模块展开平面图Fig.1 The module expansion pan

图2 单个模块构件Fig.2 A single module component

图3 2模块构成的构件Fig.3 The thin-walled component with square folds composed of 2 module

2 方形折纹薄壁构件的数值模拟

2.1 薄壁构件缓冲性能评价

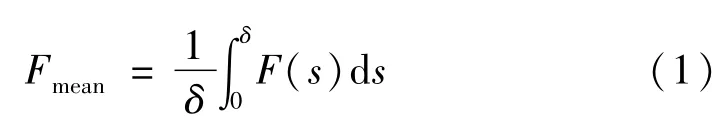

薄壁构件主要通过塑性变形来耗散冲击能,一般评估吸能结构性能的主要指标有:压溃峰值载荷Fmax、平均压溃载荷Fmean、载荷波动系数Δ、总吸能E和比吸能SEA。

压溃峰值载荷Fmax反映初始过载或最大过载情况,Fmax可以通过薄壁构件的载荷-位移曲线得到。平均压溃载荷Fmean是表征结构整体受载荷水平,其定义为

式中δ为薄壁构件被压缩的距离;F(s)为薄壁构件被压缩距离为s时的力。

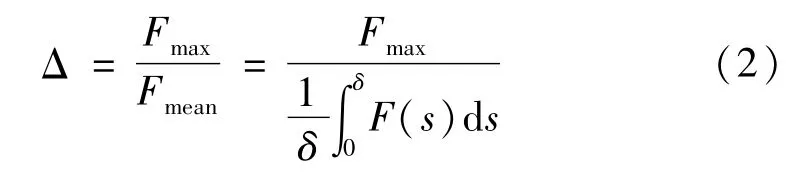

载荷波动系数Δ可对薄壁构件在缓冲过程中载荷的平稳性进行有效的评价,显然,对于薄壁构件,载荷波动系数越小越好,其定义为

总吸能E是薄壁构件整个压溃变形过程吸收的能量,可以通过载荷-位移曲线得到,其定义为

比吸能SEA是指结构在有效压溃距离内单位质量所吸收的能量,其定义为

式中m为薄壁构件的质量。

2.2 折纹薄壁构件的模拟几何尺寸选取

以防冲构件与液压支柱结合使用为例(防冲构件安装在液压支柱上方)来设计防冲构件。液压支柱的工作阻力为2 000 kN,根据矿用防冲构件基本特征,设计折纹薄壁构件压溃峰值载荷为2 400 kN。对常规方形薄壁构件及不同壁厚(5种厚度)、沿轴向分布不同模块(3种模块个数)的折纹薄壁构件进行模拟分析,防冲构件具体尺寸如表1所示。防冲构件模拟力学参数采用钢材型号为T700L的参数,密度为7 850 kg/m3,弹性模量为210 GPa,泊松比为0.3,屈服强度为720 MPa,极限强度为780 MPa。

表1 构件的几何尺寸Tab.1 The geometry size of thin-walled components

2.3 折纹薄壁构件的有限元模型

利用有限元软件ABAQUS建立有限元模型,采用动态显式算法,选用S4R单元,沿壳的厚度方向取5个积分点,对材料的沙漏及体积粘性控制采用软件本身的默认值,薄壁构件的网状主要是四边形单元,只有少数三角单元。薄壁构件挤压过程是约束刚性板1的所有自由度,把薄壁构件的一端固定在刚性板(1)上,刚性板2从薄壁构件的另一端沿薄壁构件轴向压下200 mm,刚性板2只有薄壁构件轴向没被约束。刚性板与薄壁构件间的接触定义为面-面接触,在变形过程中薄壁构件的内外表面设为自接触,摩擦系数均为0.25。

3 数值模拟结果分析及验证

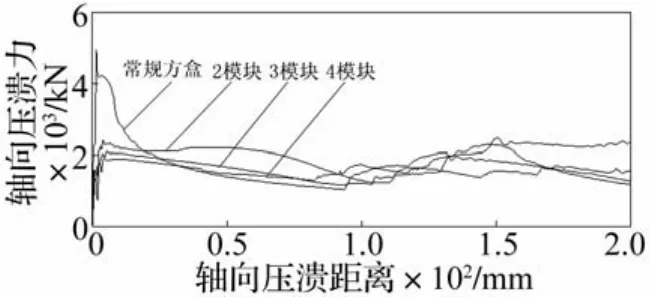

常规方形薄壁构件沿轴向分布不同模块的折纹薄壁构件在轴向的压溃变形如图4所示,不同壁厚折纹薄壁构件的压溃距离-压溃力如图5所示,不同模块组成构件的压溃距离-压溃力如图6所示,构件的压溃峰值载荷Fmax、平均压溃载荷Fmean、载荷波动系数Δ、总吸能E和比吸能SEA如表2所示。

图4 构件轴向变形Fig.4 The deformation of the component in axial

图5 不同壁厚构件的压溃距离-压溃力曲线Fig.5 The crushing distance-crushing force curve of the different wall thickness component

图6 不同模块组成构件的压溃距离-压溃力曲线Fig.6 The crushing distance-crushing force curve composed of different module component

表2 薄壁构件的吸能特性Tab.2 The energy absorption characteristics of thin-walled components

从图5、6可看出:①在压缩初期,轴向压溃力随变形增加迅速达到一个峰值,然后随变形量增加,轴向压溃力逐渐减小,当变形量继续增加时,压溃力趋于稳定,波动较小。②薄壁变形一般包括初始阶段的弹性变形段、稳态塑性压溃段和压实段。图中最后压溃力没有升高,说明选定的200 mm压缩距离还在稳态塑性压溃段。

3.1 方形折纹构件与常规方形构件对比分析

首先对壁厚为8 mm、模块宽度为180 mm、模块凹角宽度为90 mm,不同模块长度的方形折纹薄壁构件(编号5、7、8)与常规方形薄壁构件(编号1)的吸能特性进行对比分析。

从表2可得出:①构件(编号5)的压溃峰值载荷Fmax、载荷波动系数Δ比常规方形薄壁构件分别降低了51%、58%。平均压溃载荷Fmean、总吸能E、比吸能SEA分别增加了17%、17%、19%。②构件(编号7)Fmax、Fmean、Δ、E、SEA比常规方形薄壁构件分别降低了57%、1%、57%、0.9%、5%。③构件(编号8)的Fmax、Fmean、Δ、E、SEA比常规方形薄壁构件分别降低了61%、6%、59%、6%、12%。

这说明方形折纹薄壁构件能有效降低常规方形薄壁构件的压溃峰值载荷Fmax和载荷波动系数Δ。减小模块长度能降低压溃峰值载荷Fmax和载荷波动系数、平均压溃载荷、总吸能、比吸能。在壁厚、模块宽度、模块凹角宽度一定时,设计合理的模块长度可以达到降低Fmax、Δ,增加Fmean、E、SEA的目的。

3.2 不同壁厚折纹构件性能分析

对模块宽度为180 mm、模块凹角宽度为90 mm、模块长度为180 mm,壁厚分别为5、6、7、8、9 mm的2模块组成构件(编号2-6)吸能特性进行对比分析。

从表2可得出:随壁厚增加,压溃峰值载荷Fmax、平均压溃载荷Fmean、总吸能E、比吸能SEA均近线性增大。载荷波动系数Δ先减小后增大。

3.3 不同模块堆积的折纹构件性能分析

模块宽度、模块凹角宽度和构件高度一定时,要想在构件轴向堆积不同模块个数,就需要改变模块长度。下面对壁厚均为8 mm,轴向堆积2、3、4个模块的构件(编号5、7、8)的吸能特性进行对比分析。从表2可得出:随构件轴向堆积个数增加,压溃峰值载荷Fmax、平均压溃载荷Fmean、总吸能E、比吸能SEA均减小。这说明增加构件轴向堆积个数可降低压溃峰值载荷Fmax,但需要牺牲吸能量为代价。

3.4 数值模拟结果验证

因矿用折纹薄壁构件压溃峰值载荷设计为2 310 kN~2 720 kN,根据模拟结果,需选用编号5构件,即模块宽度为180 mm、模块凹角宽度为90 mm、模块长度为180 mm,壁厚为8 mm,轴向堆积2个模块组成构件。为验证模拟结果可靠性,用钢材(型号为T700,屈服强度为720 MPa,极限强度为780 MPa、伸长为18%)冷压、预热焊接制成编号5构件,然后对试件进行准静态压溃试验。

准静态压力实验系统包括:加载系统、荷载-位移记录系统和数据采集系统。其中,加载系统中压力机的工作额定值为4 000 kN,行程500 mm;荷载-位移记录系统中压力传感器记录上限4 000 kN,位移传感器记录上限达500 mm。

将吸能构件置于压力试验机上进行轴向准静态压缩,压力和位移监测系统进行同步实时记录,构件在轴向压缩200 mm后停止,压溃过程如图7所示,得出的压溃距离-压溃力曲线如图8所示,模拟、实验的构件变形对比如图9所示。

图7 吸能构件准静态压缩试验Fig.7 Duasi-static compression test of the enery-absorbing components

图8 构件实验的压溃距离-压溃力Fig.8 The crushing distance-crushing force curve of the component experimental

图9 构件模拟、实验变形对比图Fig.9 The deformation and simulation contrast of the component

表3 折纹薄壁构件吸能特性模拟与实验对比Tab.3 The energy absorption characteristic contrast between simulation result and experiment of the thin-walled component with squTare folds

对防冲构件进行五组实验,求平均值得出防冲构件压吸能特性,模拟结果与实验结果对比如表3。除载荷波动系数,压溃峰值载荷、平均压溃载荷、总吸能、比吸能的结果相对偏差均较小,在7.1%以内,证明了模拟的正确性。实验也说明了防冲方形折纹薄壁构件在静载作用下能够达到额定的支撑能力,构件在冲击载荷作用下能实现作用反力保持恒定或变化较小被大幅度弹塑性压缩变形。

通过将防冲方形折纹薄壁构件一端与支架顶梁上表面、支架底梁下表面、液压支柱上方、液压支柱下方或顶底梁两端等焊接为一体,顶梁上表面、支架底梁下表面可焊接多个构件。可使现有支架成为顶梁防冲支架、底梁防冲支架、两帮防冲支架、防冲液压支柱,或组合式防冲等,构件与支架结合使用的部分功能如图10所示。构件被冲坏后,还可方便更换。

图10 构件与支架结合使用示意图Fig.10 The component combined with the support diagram

防冲击地压折纹薄壁构件功能体现在以下两方面,一是构件本身被压溃过程中能吸收部分冲击能,二是防冲击构件压溃后给煤岩提供了一定的能量释放空间,这相当于防冲击构件又一次间接吸收了部分冲击能。这将大大减小作用在支架上的冲击力,较好的起到保护支护系统的作用。

4 结 论

提出了一种用矿用防冲方形折纹薄壁构件。采用ABAQUS有限元数值模拟了不同壁厚、轴向堆积不同模块个数的薄壁折纹构件的吸能特性,并根据模拟结果,选定了矿用防冲方形折纹薄壁构件尺寸。研究结果表明:

(1)方形折纹薄壁构件与常规方形薄壁构件相比,折纹构件有较低的压溃峰值载荷,较高的平均压溃载荷Fmean、总吸能E、比吸能SEA,防冲性优势明显。

(2)减小折纹薄壁构件的壁厚能有效降低压溃峰值载荷,但会使总吸能和比吸能下降。

(3)模块宽度、模块凹角宽度、构件高度及壁厚一定时,可以通过减小模块长度来增加轴向模块个数来降低压溃峰值载荷,但同样会降低总吸能和比吸能。

(4)防冲方形折纹薄壁构件与现有支架相结合使用,可使现有支架成为顶梁防冲支架、底梁防冲支架、两帮防冲支架、防冲液压支柱等。

[1]Tai Y S,Huang M Y,Hu H T.Axial compression and energy absorptioncharacteristicsofhigh-strengththin-walled cylinders under impact load.Theoretical and Applied Fracture Mechanics,2010,53(1):1-8.

[2]亓昌,董方亮,杨姝,等.锥形多胞薄壁管斜向冲击吸能特性仿真研究[J].振动与冲击,2012,31(24):102-107.

QI Chang,DONG Fang-liang,YANG Shu,et al.Energyabsorbing characteristics of a tapered multi-cell thin-walled tube under oblique impact[J].Journal of Vibration and Shock,2012,31(24):102-107.

[3]魏启永,曹立波,崔崇桢,等.逐级吸能薄壁结构的耐撞性优化研究[C]//第五届国际汽车交通安全会议.长沙,2007.

[4]Rossi A,Fawaz Z,Behdinan K.Numerical simulation of the axial collapse of thin-walled polygonal section tubes[J].Thin-Walled Structures,2005,43(10):1646-1661.

[5]钟志华,张维刚,曹立波,等.汽车碰撞安全技术[M].北京:机械工业出版社,2003.

[6]Tehrani P H,Pirmohammad S.Collapse study of thin-walled polygonal section columns subjected to oblique loads[J].Proc.I Mech E Part D:J Automobile Eng,2007,221:801 -810.

[7]Najafi A,Rais-Rohani M.Mechanics of axial plastic collapse in multi-cell,multi-corner crush tubes[J].Thin-Walled Structures,2011,49:1-12.

[8]Paik J K,Kim B J,Park D K,et al.On quasi-static crushing ofthin-walledsteelstructuresincoldtemperature:Experimental and numerical studies[J].International Journal of Impact Engineering,2011,38(1):13-28.[9]Jang W Y,Kyriakides S.On the crushing of aluminum opencell foams:Part I Experiments[J].International Journal of Solids and Structures,2009,46(3-4):617-634.

[10]宋海洋.单壁碳纳米管力学性质的分子动力学模拟[J].西安邮电学院学报,2008,13(1):149-l52.

SONG Hai-yang.Simulation ofmechanicalpropertiesof single-Walled carbon nanotubes by molecular dynamics[J].Xi'an University of Post and Telecommunications Press,2008,13(1):149-152.

[11]McKinney J,Taylor T.Use of LS-DYNA to Simulate the Airbag Landing Impact Attenuation of the Kistler K1 Reusable Launch Vehicle[C]//Proc of 5th International LS-DYNA User's Conference.Southfield,1998,21-30.

[12]Jang W Y,Kyriakides S.On the crushing of aluminum opencell foams:Part II analysis[J].International Journal of Solids and Structures,2009,46(3-4):635-650.

[13]Liu R Q,Luo C J,Deng Z Q,et al.Design and selection of aluminum foam for impact damper of legged lunar Lander [C]//Proc of The 2nd International Symposium on Systems and Control in Aeronautics and Astronautics.Shenzhen,China,2008,1-6.

[14]潘一山,李忠华,章梦涛.我国冲击地压分布、类型、机制及防治研究[J].岩石力学与工程学报,2003,22(11):1844-1851.

PAN Yi-shan,LI Zhong-hua,ZHANG Meng-tao.Distribution,type,mechanism and prevention of rockbrust in China. Chinese[J].Journal of Rock Mechanics and Engineering,2003,22(11):1844-1851.

[15]彭维红,卢爱红.应力波作用下巷道围岩层裂失稳的数值模拟[J].采矿与安全工程学报,2008,25(2):213-216.

PEN Wei-hong,LU Ai-hong.Nunerical sinulation of lagered cracked and failwe of roadway surreunding rock under the action ofstressware[J].JournalofMining&Safety Engineering,2008,25(2):213-216.

[16]秦昊,茅献彪.应力波扰动诱发冲击矿压数值模拟研究[J].采矿与安全工程学报,2008,25(2):127-131.

QIN Hao,MAO Xian-biao.Numerical simulation of stress wave induced rock burst[J].Journal of Mining and Safety Engineering,2008,25(2):127-131.

[17]曹安业,范军,牟宗龙,等.矿震动载对围岩的冲击破坏[J].煤炭学报,2010,35(12):2006-2010.

CAO An-ye,FAN Jun,MU Zong-long,et al.Burst failure effect of mining-induced tremor on roadway surrounding rock [J].Journal of China Coal Society,2010,35(12):2006-2010.

[18]赵阳升,冯增朝,万志军.岩石动力破坏的最小能量原理[J].岩石力学与工程学报,2003,22(11):1781-1783.

ZHAO Yang-sheng,FENG Zeng-chao,WAN Zhi-jun.Least energy principle of dynamical fracture of rock mass[J].Chinese Journal of Rock Mechanics and Engineering,2003,22(11):1781-1783.

[19]布雷迪,布朗.地下采矿岩石力学[M].北京:煤炭工业出版社,1990.

Numerical analysis of energy-absorption properties of a thin-walled component with square folds for rock burst prevention in mine

TANG Zhi,PAN Yi-shan,LI Qi,XIAO Yong-hui,ZHENG Wen-hong,MA Xiao

(School of Mechanics and Engineering,Liaoning Technical University,Fuxin 123000,China)

For effective rock burst prevention or reducing loss due to rock burst in coal mine,a thin-walled component with square folds for rock burst prevention in mine was put forward,the rock burst prevention embodied the component absorbing impact energy and space in crushing process to provide an energy release space for coal rock.ABAQUS finite element software was used to simulate the energy absorption properties of the component with different wall thicknesses and numbers of modules in axial direction and a comparative analysis between the simulated energy-absorption properties and those of a component with conventional rectangular thin walls was done.The Result Indicated that the thinwalled component with square folds has a lower crushing peak load and a higher total energy absorption and ratio of energy-absorption,its rock burst prevention effect is remarkable;reducing the wall thickness of the thin-walled component with square folds and reducing the length of modules to increase their number in axial direction can effectively reduce the crushing peak load,but also reduce the total energy absorption and ratio of energy-absorption,at the same time.According to the simulation results,the size of the thin-walled component with square folds was chosen for rock burst prevention,the experimental study was performed to prove the correctness of the simulation.The thin-walled components with square folds for rock burst prevention were combined with the existing supports,to make them act as bumper brackets of top beam bottom beam,and hydraulic column,etc.

bumper bracket;rock burst;numerical analysis;thin-walled component with square folds

TU33

A

10.13465/j.cnki.jvs.2014.23.016

国家重点基础研究发展计划(973计划)(2010CB226803);国家自然科学基金面上项目(51374119;51204090)

2013-10-21 修改稿收到日期:2013-12-12

唐治男,博士生,1983年生