甲醇氧化制甲醛铁钼催化剂活性研究

和进伟,徐亮亮,郭卫平

(河南开祥化工有限公司, 河南 义马 472300))

目前工业上几乎所有的甲醛均以甲醇和空气为原料通过氧化反应制得,按催化剂的不同,主要分为“银法”和“铁钼法”,由于银催化法甲醇转化率低、单耗高、催化剂寿命短、反应条件苛刻等原因,基本已经被大型甲醛生产装置所淘汰,与银催化剂相比,铁钼法催化剂反应温度低、转化率高、寿命长等优点,在现代甲醛生产中被广泛应用。

目前国内甲醛氧化铁/氧化钼催化剂的使用寿命基本保持在12~18个月之间,有些在使用过程中由于活性降低,寿命只有 6~10个月,主要表现有催化剂活性下降、寿命降低,选择性降低,催化剂床层阻力增加等几个现象。本文重点分析了铁钼催化剂的分子构成和使用条件等几个方面对催化剂的活性所造成的影响,供甲醛催化剂研究人员及工业生产参考。

1 催化剂的晶相结构

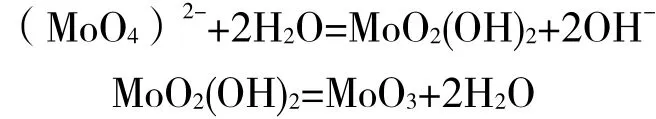

甲醛氧化铁/氧化钼催化剂的主要成分为Fe2(MoO4)3.MoO3,通常采用共沉淀法制备。将原料钼酸铵(NH4)6Mo7O2.4H2O和硝酸铁Fe(NO3)3.9H2O采用固定比例的原子比,一般 2.3~2.8之间,分别配成一定浓度的溶液,调节 pH值进行共沉淀反应,经静置、过滤、洗涤、干燥研磨、造型制成,一般催化剂颗粒为外径4~6 mm,内径2~3 mm,高4~7 mm,比表面积:(5.5±0.5)m2/g,堆密度 910~920 kg/m3,成型后的催化剂在较高温度(400~450)℃的焙烧,催化剂具有良好的比表面积和适应的孔容、孔径,活性组分 MoO3和 Fe2(MoO4)3形成了较为稳定的晶相,以Fe2(MoO4)3.MoO3的形式存在,使催化剂具有更高的稳定性、活性和选择性。

甲醇和空气在高温催化剂床层中发生反应时,催化剂与局部高浓度甲醇发生反应时,除了生产甲醛外,还会分离成两个不同的晶相:

这一分离过程伴随着 MoO3的升华,形成了缺少Mo的钼酸铁,进一步氧化、升华会生成低选择性的Fe2O3(如下反应方程式),造成催化剂失活,呈现红棕色,该过程也会导致催化剂抗压碎力的下降,加剧催化剂活性组分流失和床层阻力上升[1,2]。

由上可知,钼酸铁催化剂在操作中容易造成MoO3的升华流失,因此在催化剂生产时通常采用Mo/Fe的原子比大于 2.5,通过过量的 Mo,提高Mo-Fe-O的比例,保持晶相中不含有 Fe2O3,降低催化剂的失活速度,延长催化剂的强度和寿命。另外加入少量的铬、锰都可以提高催化效果,起到延长催化剂的寿命的作用。

工业生产中,正因为无载体的钼酸铁催化剂强度很低,且钼酸铁Fe2(MoO4)3.MoO3晶相易遭到破坏,因此,较多催化剂生产厂商都在研究开发负载催化剂,最新研究表明,适量的高岭土或硅藻土不仅增加能催化剂强度,而且使 Fe3+充分渗透到载体中,也可以改进铁-钼催化剂活性过高的某些缺点,使反应进行的较为平缓,副产物生成量降低,提高甲醛单程收率[3]。

2 新鲜催化剂的活化、启动

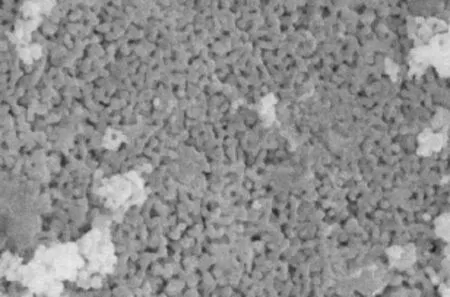

新鲜的甲醛催化剂在开车初期有一个“磨合”期。一般来说,在开车初期新鲜催化剂表面温度过高和温度的波动是对催化剂活性影响是非常大的。通常需要延长新鲜催化剂磨合期使催化剂晶体达到最佳状态。图1是一幅新鲜催化剂的图片,而图2是催化剂磨合期的最佳图片。

图1 新鲜的甲醛催化剂晶体Fig.1 The fresh formaldehyde catalyst crystal

图2 磨合后稳定的催化剂晶体Fig.2 Catalyst crystal after activating

在图1新鲜催化剂上较大的板片或者晶片是三氧化钼晶体,它们极其活跃,通过恰当的催化剂启动过程在没有三氧化钼升华的条件下,这些板片会逐步变成结节晶格(如图 2)的一部分,分布在催化剂内部,保持稳定的活性状态。

在新鲜催化剂活化时,一般要反应器控制升温速率为20~30 ℃/h,当床层温度达到90 ~ 120 ℃和210 ~ 230 ℃时要进行恒温。使嵌含在在催化剂孔内的物理水分慢慢离析。如果升温过快会使内部水分离析过快,可削弱催化剂的内部结构。

在装置开车初期,甲醇的加入量应保持在 5.0%左右的低浓度进料,氧气含量通过增加循环惰性气的控制到正常操作水平,使催化剂活性逐步激活。在启动期间,氧气、反应器加料温度和甲醇添加速率必须谨慎控制,因为这时最有可能发生爆燃,同时,如果磨合期过短,甲醇给料过快,将会在三氧化钼表面产生热量,使催化剂的表面燃烧引起管孔的堵塞和表面区域下陷,会毁坏催化剂并且缩短其寿命[4]。

3 催化剂的装填方式

铁钼氧化物催化剂属甲醇单纯氧化制甲醛工艺,需要保证催化剂装填在列管内的均匀度,能够很好地分散床层中,不会出现裂缝、粉化等现象,需要保持较长的活性和寿命,另外铁钼催化剂自身价格昂贵,不能再生循环使用,采取恰当的催化剂装填方式对催化剂的活性、寿命及投资成本来讲显得尤为重要。

由于铁钼催化剂由于自身的原因和装置工艺条件的要求,空速较快,通常达到10 000 h-1以上,反应比较剧烈,将催化剂分段、分比例进行装填,能极大提高催化剂的利用效率,提高催化剂的使用寿命[5]。

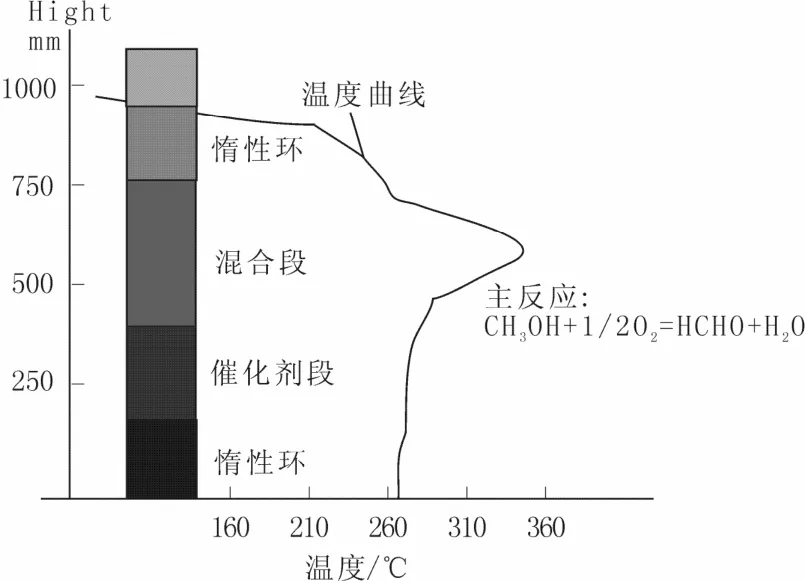

根据目前国内外工业甲醛生产的最先进装填方法,一般将催化剂分成4~5段进行装填(如图3),第一段为惰性环,一方面防止甲醇、空气混合高温气体对纯催化剂层的直接冲刷,导致催化剂受力过快,造成粉碎,另一方面能够起到分布器的作用;第二段为催化剂及惰性环的混合层(可以按不同比例分成两段),可以进一步使穿过催化剂床层的甲醇、空气气体速度降低,增加反应物与催化剂的接触时间,可以最大程度减小沟流,保证反应稳定性,提高催化剂的利用效率。对整个反应器来讲,甲醇氧化主反应主要发生在该部位,属热量集中区,稀释催化剂可以分散反应热量,能降低反应热量造成催化剂的烧结、粉化,在装填时可适当延长该段高度;第三段为纯催化剂层,使得该段催化剂层一直与反应不彻底的低浓度甲醇进行反应,延长了该段催化剂的使用寿命;第四段为惰性环,对整个列管催化剂起到较好的支撑和分布作用。

图3 分段催化剂床层温度分布曲线图Fig.3 Catalyst bed layer temperature curve diagram

4 催化剂的操作使用条件

甲醇氧化制甲醛反应是在空气过量的情况下进行,气体混合物进入到催化剂床层发生反应,甲醇几乎全部被氧化,并释放出反应热量,由反应器壳程的导热油将热量移除。当大量的甲醇发生反应完成后,其温度开始逐渐下降,结果是当反应气体离开列管时,温度基本接近导热油的沸点温度,在集中发生反应、温度达到最高的位置被称为“热点”。“热点”位置和“热点”温度是反映装置运行催化剂活性寿命的重要表征。

4.1 反应温度控制

甲醛反应主要通过调整床层温度分布来控制,在操作上,要极其缓慢的调整导热油气相压力控制换热介质导热油的沸点,激活上部混合层的催化剂活性,使甲醇氧化的主要反应在催化剂混合层进行完成,保持了反应催化剂的活性分布均匀程度,也保护了纯催化剂段不会收到大量反应热量引起催化剂粉化或者烧结。

如果催化剂在使用过程中,推迟提高导热油温度,催化剂“热点”位置较长时间停留在纯催化剂层,可能会导致催化剂寿命在末期无法控制,加速粉化、失活[4]。通常在催化剂装填开车初期,导热油的控制度在260 ℃,随着催化剂活性的降低,最终导热油温度将达到310 ℃,此时催化剂活性接近尾声,反应“热点”温度会达到380 ℃以上,活性钼酸铁逐渐分解、升华,氧化铁会覆盖在催化剂表面,选择性、活性将会大幅降低,必须更换催化剂。

4.2 甲醇浓度和空速

反应需要在甲醇转换率为 96%~98%时达到稳定。混合气中甲醇浓度的高低直接影响甲醇的转化率和催化剂的活性,增加甲醇浓度,一方面会使甲醇混合气分布不均,反应器内部局部反应剧烈,产生高温,造成催化剂烧结、损坏,另一方面在反应过程中,活性成分钼与甲醇形成挥发性化合物Mo-MeOH,与甲醇的浓度成正比,其挥发性组分的分压随着催化剂钼含量和反应温度的升高而增大,在氧化过程中生成水,水蒸汽的分压过高会加速氧化钼的挥发,使催化剂活性流失[6,7]。

因此,为了提高催化剂的使用寿命,保证甲醇转化率和选择性,通常控制进料甲醇浓度在8%~10%。另外,循环气中氧含量和床层空速的控制对装置的安经济运行和催化剂的性能都有较大影响,空速越大,混合气体在催化剂的停留时间越短,转化率降低反之,空速越小,与过量的氧气发生反应,虽然转化率较高,但是副反应增大,收率下降。在工业生产中,空速在10 000~13 000 h-1,氧含量一般在9%~12%,能够确保甲醇转化率大于98,选择性保持在 93.5%,是催化剂的最佳使用工况,可以使装置长期处于一个良性运行状况[4,5]。

5 结束语

铁钼催化剂的晶相结构直接影响催化剂的各项性能指标,决定催化剂自身的活性周期。目前,国内外的生产商和国内的研究院所对该催化剂的研制水平仍不均衡,开发出高强度的含载体催化剂进一步提高催化剂的分布程度和强度是延长催化剂活性、寿命的有效途径。由于甲醇氧化制甲醛反应剧烈,危险系数较高,不利于安全生产和活性控制,因此在工业化生产过程中,通过优化装填方式,改善催化剂的使用条件,逐步激发催化剂活性,加强对催化剂使用过程的指标监控、调整,对催化剂的活性周期延长和安全生产都能起到很大的帮助作用。

[1]章小林,李伦,李耀会,等.铁钼法甲醇氧化制甲醛催化剂失活研究进展[J].化工通讯设计,2011,37(4):21-23.

[2]袁浩然,张皓,殷慧琴,等.甲醇氧化制甲醛用铁钼催化剂的研究[J].化学工业与工程技术,2010,31(6):10-13.

[3]张轶,吴静,岳宏,等.V-Mo-Mg/SiO2负载催化剂的制备及甲醇氧化制甲醛反应性能的研究[J].沈阳化工学院学报,2008,22(2):117-118..

[4]韦建新.甲醇生产氧醇比的控制[J].天然化工,1994(1):33-36.

[5]何寿林,刘生鹏.甲醇氧化生产甲醛装置的工艺查定及分析(Ⅲ)[J],湖北化工,2002,18(6):35-38.

[6]李景林,李斌,等.Fe-Mo/KZSM5上甲醇氧化为甲醛的研究 [J].催化学报,1999(4):429-432.

[7]赵敏杰.沸腾床铁钼催化剂甲醇氧化为甲醛研究[J].精细石油化工,2002,(6)18-21.