某特殊需求的大规格TC4钛合金棒材制备工艺研究

张丰收,王凯旋,雷锦文,高玉社,丁永峰,史蒲英,刘向宏

(西部超导材料科技股份有限公司,陕西 西安 710018)

某特殊需求的大规格TC4钛合金棒材制备工艺研究

张丰收,王凯旋,雷锦文,高玉社,丁永峰,史蒲英,刘向宏

(西部超导材料科技股份有限公司,陕西 西安 710018)

为给某特殊锻件提供满足缺口应力断裂性能的大规格TC4钛合金棒材,将3次真空自耗熔炼得到的5 t重的φ720 mm TC4钛合金铸锭,分别采用β相区开坯+两相区直拔锻造和β相区开坯+两相区锻造(镦拔+直拔)两种工艺,制成φ350 mm TC4钛合金棒材。第二种工艺制备的锻棒组织的均匀性及等轴化程度、超声波探伤水平均优于第一种工艺制备的棒材;普通退火处理后棒材的室温塑性和缺口应力断裂性能也较好;各项技术指标均符合标准要求。

TC4钛合金;棒材;锻造;缺口应力断裂性能

0 引言

TC4钛合金具有良好的室温及高温力学性能,被广泛用于制造航空结构件和航空发动机的风扇、鼓筒等,已占到航空用钛合金总量的50%以上。飞机的诸多承力结构件,尤其是变截面结构件要求原材料棒材具有很好的缺口应力断裂性能,目的在于保证零件在高应力集中的状态下具有较强的抑制裂纹萌生和扩展的能力,而不致于断裂失效。国内相关技术标准中该类型TC4钛合金棒材规格的上限为φ220 mm。目前,未见国内外关于要求缺口应力断裂性能的TC4钛合金棒材制备工艺研究的公开报道。一般认为,TC4钛合金中的氢含量较高或者组织均匀性较差会降低其室温缺口应力断裂性能[1]。在工业化批量生产中,因工艺不当导致此类棒材的缺口应力断裂性能不合格的现象也较为常见。

某特殊锻件的原材料采购合同要求按照现技术标准提供超规格范围的φ350 mm TC4钛合金棒材,在保证力学性能指标不变的前提下,要求超声波探伤水平由原较小规格棒材的GB/T 5193中的B级提高至A级,因此开展了特殊需求的大规格TC4钛合金棒材制备的相关工艺研究。

1 实验

本实验采用海绵钛、中间合金制备5 t自耗电极,通过德国进口的ALD真空自耗电弧炉,经3次真空自耗熔炼得到φ720 mm的TC4钛合金铸锭。由于高应力状态下氢的微观偏聚会降低缺口应力断裂性能[1],实验中对铸锭的原料选择和熔炼过程均采取了一定的措施来针对性地控制铸锭的氢含量。在铸锭头部、中部和尾部的表面取样测试其化学成分,结果见表1,满足相关技术标准要求。在铸锭头部 取样,经金相法测得其相变点为990~995℃。

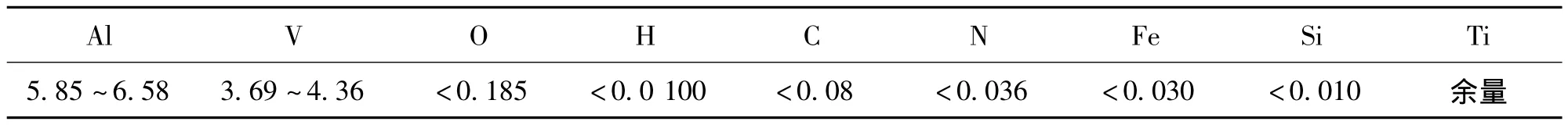

表1 TC4钛合金铸锭的化学成分(w/%)Table 1 Chemical composition of TC4 titanium alloy ingot

锻造设备为4 500 t快锻机。将铸锭沿长度方向锯切成3等份,选其中两段分别采用两种不同的锻造工艺制备φ350 mm TC4钛合金棒材。工艺1的路线为:铸锭单相区开坯(镦粗+拔长)至550 mm方坯→两相区平砧拔长→两相区摔圆至φ360 mm棒坯→机加车光至φ350 mm成品棒材。工艺2的路线为:铸锭单相区开坯(镦粗+拔长)至550 mm方坯→两相区镦粗+拔长+型砧直拔→两相区摔圆至φ360 mm棒坯→车光至φ350 mm成品棒材。其主要差异在于工艺1在两相区采取平砧直拔变形,工艺2在两相区采取镦拔和型砧直拔相结合的变形方式,且工艺1在两相区的总变形量小于工艺2。

分别在采用两种工艺锻造得到的φ350 mm TC4钛合金成品棒材上沿纵向切取长度为75 mm的棒材进行两种温度的普通退火处理,退火制度分别为M1(720℃ ×2 h/AC)和M2(790℃ ×2 h/AC)。用肉眼观察锻后棒材的低倍组织;分别在锻造态和退火处理后的棒材上1/2半径处沿横向截取金相试样,采用OLMPUS光学显微镜观察其微观组织。在退火处理后的棒材1/2半径处沿纵向线切割得到试样坯,机械加工成符合标准的室温拉伸和缺口应力断裂性能的测试试样,采用Instron-4507拉伸试验机和DN2缺口拉伸试验机对试样进行力学性能测试,观察缺口应力断裂试样缺口区域的显微组织。采用SONIC-138VFD超声波探伤仪对两种工艺锻造得到的TC4钛合金成品棒材进行超声波无损探伤检测。

2 结果与分析

2.1 低倍组织

采用两种工艺制备的φ350 mm TC4钛合金棒材锻造态的低倍组织见图1。从图1可以看出,采用工艺1制备的TC4钛合金棒材的低倍组织均匀性较差,呈现从边缘部位的模糊晶逐渐向中心部位的半清晰晶过渡的现象;采用工艺2制备的棒材低倍组织均匀性良好,整个试样均为模糊晶状态。这说明采用工艺1进行锻造,铸锭和中间坯料心部组织被破碎和细化的程度不够,这与其总变形量较小直接相关,由于钛合金变形抗力较大,加之大规格棒材坯料的体积大,单一直拔变形也很难保证坯料心部变形充分。而工艺2充分利用4 500 t快锻机的大吨位锻造压力,使大规格坯料在两相区经过镦拔变形,保证了坯料的锻透性,且利用型砧拔长减少了坯料变形“死区”,使坯料不同部位均得到了充分变形,获得了破碎细化良好且一致性较好的组织。

图1 两种不同工艺制备的φ350 mm TC4钛合金棒材锻造态的低倍组织Fig.1 Macrostructures of φ350 mm TC4 titanium alloy bars in forged condition produced by two different processes

2.2 显微组织

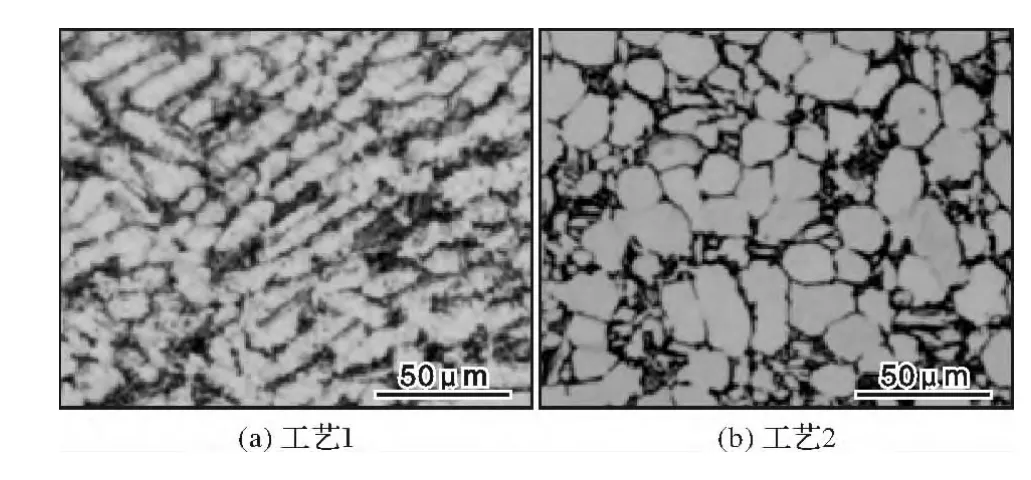

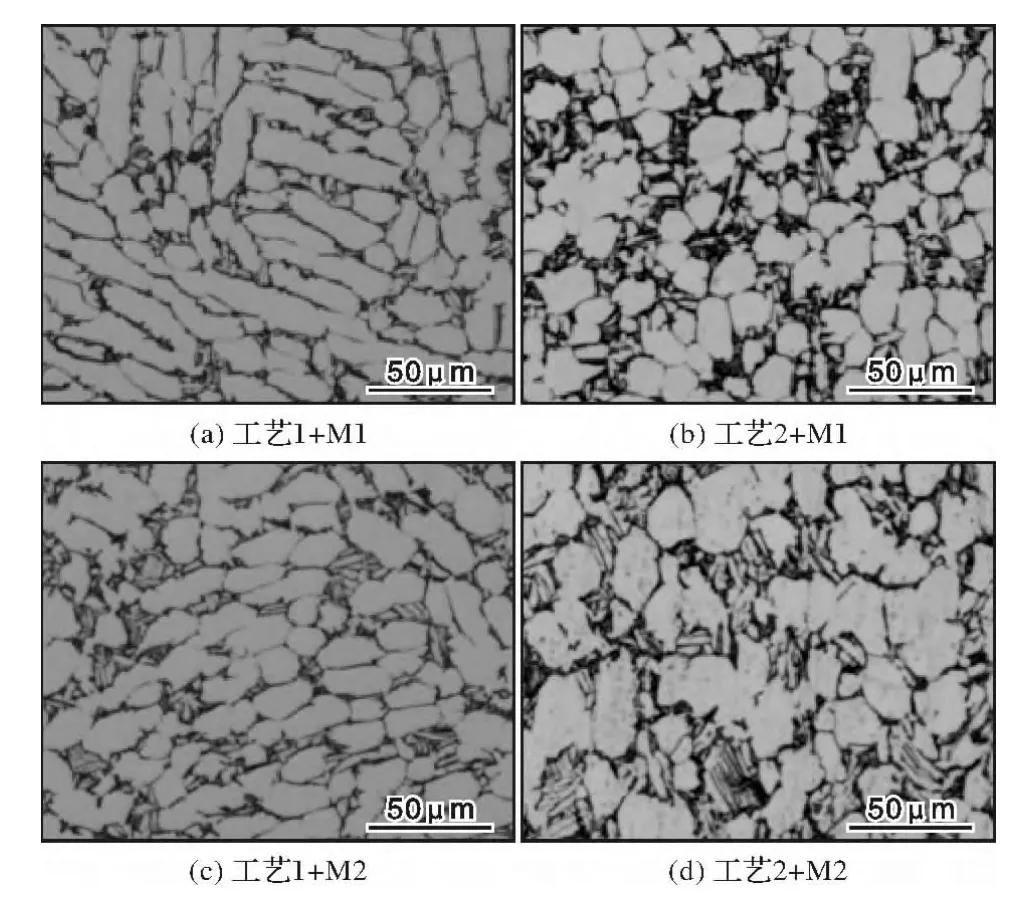

采用两种工艺锻造得到的TC4钛合金棒材锻造态和不同温度退火处理后的显微组织分别见图2和图3。从图2可以看出,采用工艺1锻造得到的TC4钛合金棒材锻造态的显微组织为非等轴组织,α相以短棒状为主,且在一定区域内具有较强的方向性;采用工艺2制备的棒材锻造态的显微组织为等轴组织。这与低倍试样表现出的组织特征是一致的,因为工艺1两相区变形量较小,很难使单相区析出的初生α相等轴化和细化。从图3可以看出,由于普通退火温度远低于相变点,TC4钛合金退火处理后显微组织的类型和初生α相含量与锻造态相比变化不明显。采用工艺1锻造得到的TC4钛合金棒材退火后的显微组织中出现了少许等轴α相,这是由于存储了一定变形畸变能的短棒状α相在退火过程中发生了静态再结晶[2];对比图3a和c,在相对较高的温度退火后等轴α相含量相对较多,这是因为温度越高,原子的扩散能力越强,α相的静态再结晶越显著。采用工艺2锻造得到的TC4钛合金棒材退火后,基体β相中析出了一定量的片层状次生α相;相比720℃退火(图3b),790℃退火(图3d)后棒材组织中片层状次生α相尺寸相对较大。

图2 两种不同工艺制备的φ350 mm TC4钛合金棒材锻造态显微组织Fig.2 Microstructures of φ350 mm TC4 titanium alloy bars in forged condition produced by two different processes

图3 两种不同工艺制备的φ350 mm TC4钛合金棒材退火态显微组织Fig.3 Microstructures of φ350 mm TC4 titanium alloy bars after annealing treatment produced by two different processes

综合来看,经不同温度退火后,采用工艺1和工艺2制备的棒材显微组织均可以满足相关技术要求,但采用工艺2制备的棒材经790℃ ×2 h/AC退火后的显微组织更加理想。

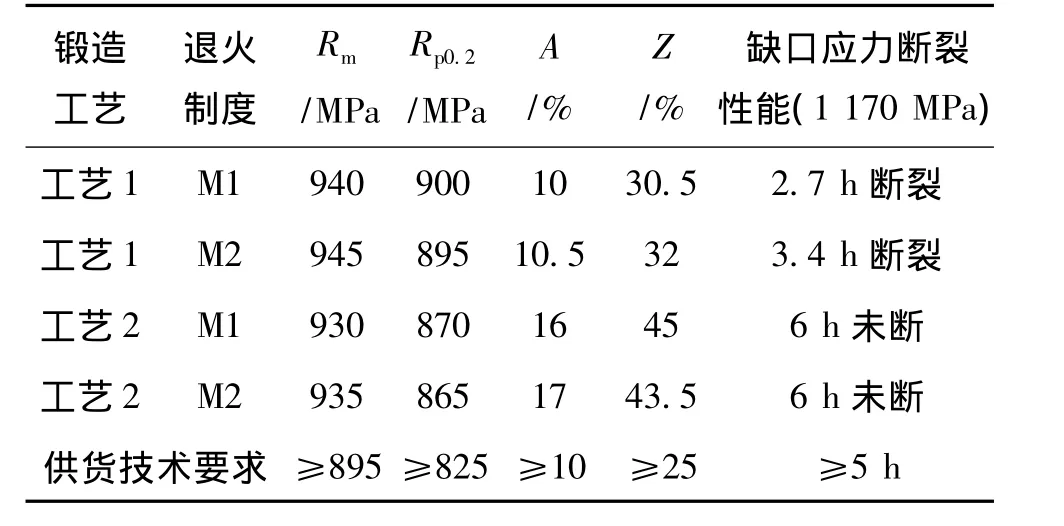

2.3 力学性能和超声波探伤水平

采用工艺1和工艺2锻造得到的TC4钛合金棒材的室温力学性能测试结果见表3。从表3可以看出,两种锻造工艺制备的棒材经不同温度退火处理后的室温拉伸性能均可满足供货技术要求。采用工艺1制备的棒材塑性相对较低,这是其显微组织中初生α相的等轴化程度差以及方向性较强所导致的;采用工艺2制备的棒材经不同温度退火处理后的缺口应力断裂性能均达到了技术指标要求的5 h未断,而采用工艺1制备的棒材经不同温度退火后的缺口应力断裂性能测试结果均不合格。这在一定程度上也表明,锻造态良好的等轴化组织对提高棒材缺口应力断裂性能十分有利,而后续普通退火处理对缺口应力断裂性能的影响较小。

表3 两种不同工艺制备的φ350 mm TC4钛合金棒材的室温力学性能Table 3 Mechanical properties of φ350 mm TC4 titanium alloy bars produced by two different processes

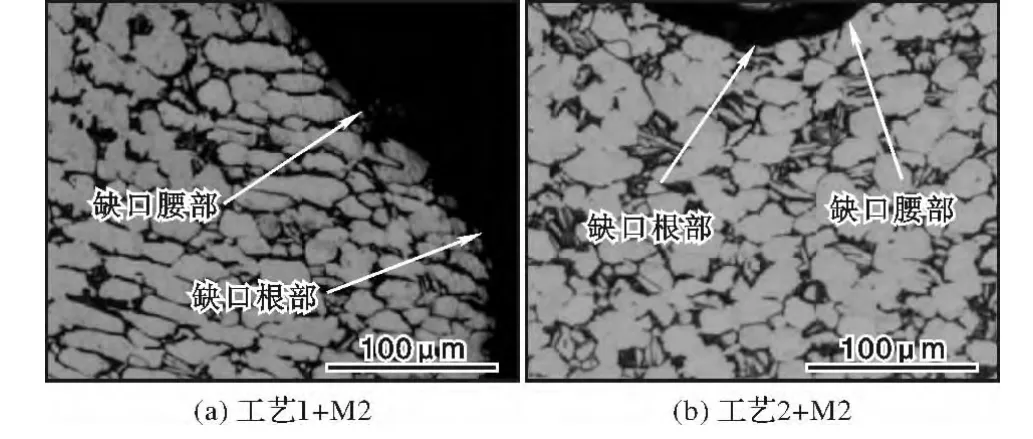

在外加应力作用下,缺口根部因承受三向拉应力,应力集中最明显,因此缺口根部是导致试样断裂的优先区域。为了分析显微组织对缺口应力断裂性能的影响,对测试后的工艺1+M2试样和工艺2+M2试样的缺口根部显微组织进行了对比,其显微组织见图4。

图4 缺口应力断裂试样缺口区域的显微组织Fig.4 Microstructures in note root of the samples

一般而言,等轴组织可以缓解裂纹尖端的应力集中而具有较强的抑制裂纹萌生的能力,片层组织具有较强的抑制裂纹扩展的能力。采用工艺1制备的棒材经退火后的显微组织主要是方向一致性较强的短棒状初生α相,抑制裂纹萌生的能力较差,而方向一致性且较强的组织给裂纹扩展提供了有利的“平直”路径,这也就是采用工艺1制备的棒材相对采用工艺2制备的棒材缺口应力断裂性能较低的原因。

对采用工艺1和工艺2锻造的φ350 mm TC4钛合金成品棒材进行了超声波无损探伤检测。结果表明,采用工艺1制备的棒材超声波探伤结果可满足GB/T 5193中的B级要求,采用工艺2制备的棒材可满足GB/T 5193中的A级要求。采用工艺2制备的棒材超声波无损探伤水平达到了供货的技术要求。

3 结论

(1)采用β相区开坯和两相区镦拔+直拔的锻造工艺,可制备出组织、性能和探伤水平均满足供货技术要求的φ350 mm大规格TC4钛合金棒材。

(2)初生α相等轴化良好的组织有利于提高室温缺口应力断裂性能,方向一致性较强的短棒状α相组织会降低缺口应力断裂性能。

[1]沈桂琴,傅作义,王小舟.TC4钛合金显微组织对室温缺口应力断裂性能的影响[J].稀有金属,1986(3):181-185.

[2]Stefansson N,Semiatin S L,Eylon D.The kinetics of static globularization of Ti-6Al-4V[J].Metallurgical and Materials Transactions A,2002,33(11):3527-3534.

[3]Semiatin S L,Stefansson N,Doherty R D.Prediction of the kinetics of static globularization of Ti-6Al-4V[J].Metallurgical and Materials Transactions A,2005,36(5):1372-1376.

[4]王凯旋.TC17钛合金片层组织演变与性能关系的定量研究[D].西安:西北工业大学,2010:66~68.

Research on Preparation of Large-sized TC4 Titanium Alloy Bar for Special Needs

Zhang Fengshou,Wang Kaixuan,Lei Jinwen,Gao Yushe,Ding Yongfeng,Shi Puying,Liu Xianghong

(Western Superconducting Technologies Co.,Ltd.,Xi’an 710018,China)

To meet the notch stress fracture property needs of some special forgings,the φ720 mm TC4 titanium alloy ingot weighed 5 t was produced by triple VAR(vacuum arc remelting)process,and φ350 mm bars were forged by the β forging+(α + β)drawing,and the β forging+(α + β)upsetting and drawing,respectively.The bar forged by the second process has more uniformity and equiaxed microstructure and better noise level in ultrasonic testing than which forged by the first process.After the annealing,the bars forged by latter process has better plasticity and the notch stress fracture property,which can accord with the requirement of the standard.

TC4 titanium alloy;bar;forging;notch stress fracture property

10.13567/j.cnki.issn1009-9964.2014.03.007

2014-03-12

张丰收(1965—),男,高级工程师。