钛合金氧化行为研究进展

李旭升,辛社伟,毛小南,李 倩,葛 鹏,周 伟

(1.西安建筑科技大学,陕西 西安 710055)

(2.西北有色金属研究院,陕西 西安 710016)

钛合金氧化行为研究进展

李旭升1,2,辛社伟2,毛小南2,李 倩2,葛 鹏2,周 伟2

(1.西安建筑科技大学,陕西 西安 710055)

(2.西北有色金属研究院,陕西 西安 710016)

航空发动机的应用条件决定了部分钛合金需要在较高的温度条件下使用,而在高温条件下,相对于材料本身性能的退化,表面抗氧化腐蚀能力更为重要,决定了合金的最终使用温度。由于合金成分的不同,各类高温钛合金在高温环境下的抗高温气体腐蚀能力、腐蚀产物以及腐蚀机理也有所差异。为此,结合国内外高温钛合金的最新研究成果,全面阐述了各类高温钛合金的氧化研究现状以及其高温氧化机理,并指出了高温钛合金的防氧化措施及今后的研究方向。

钛合金;氧化;合金化;进展

0 引言

钛合金是航空发动机减轻结构重量、提高推重比必须采用的重要轻质材料,并在相当长的时期内不可替代。航空发动机的应用条件决定了部分钛合金需要在较高的温度下使用,这不但要求合金在高温条件下具有良好的热强性,也要求合金在相应温度下具有较好的抗氧化腐蚀能力。氧化腐蚀反应产物(主要是氧化物)的形成会降低合金的有效承载面积,可能诱发裂纹从表面萌生,并最终限制在使用温度下工件能够保持正常服役的时间。大量实践证明,在高温条件下,相对于材料本身性能的退化,表面抗氧化腐蚀能力往往对工件的长期服役起着更为重要的作用,将决定合金的最终使用温度。对于目前已知的钛合金,在没有氧化防护的条件下,稳定使用的最高温度不超过800℃。在此温度范围内,合金成分不同,其抵抗高温气体腐蚀的能力不同,腐蚀产物和腐蚀机理也有所差异[1-4]。

本文将首先对钛合金氧化的基础理论进行介绍,然后归纳综述使用温度不同的钛合金氧化特点以及目前钛合金常用的防氧化措施,可为钛合金表面氧化研究提供资料基础。

1 钛的氧化基础

与所有的金属材料相似,钛及钛合金的氧化是建立在反应式(1)的基础之上。

也正是由于发生了式(1)中的反应,所形成的氧化膜会将金属表面与外部环境隔离开,提供一个保障层,阻止或减缓进一步的氧化反应。因此,形成防护性氧化膜的能力是钛合金抵抗高温氧化的关键问题,也是钛合金氧化研究的核心问题。

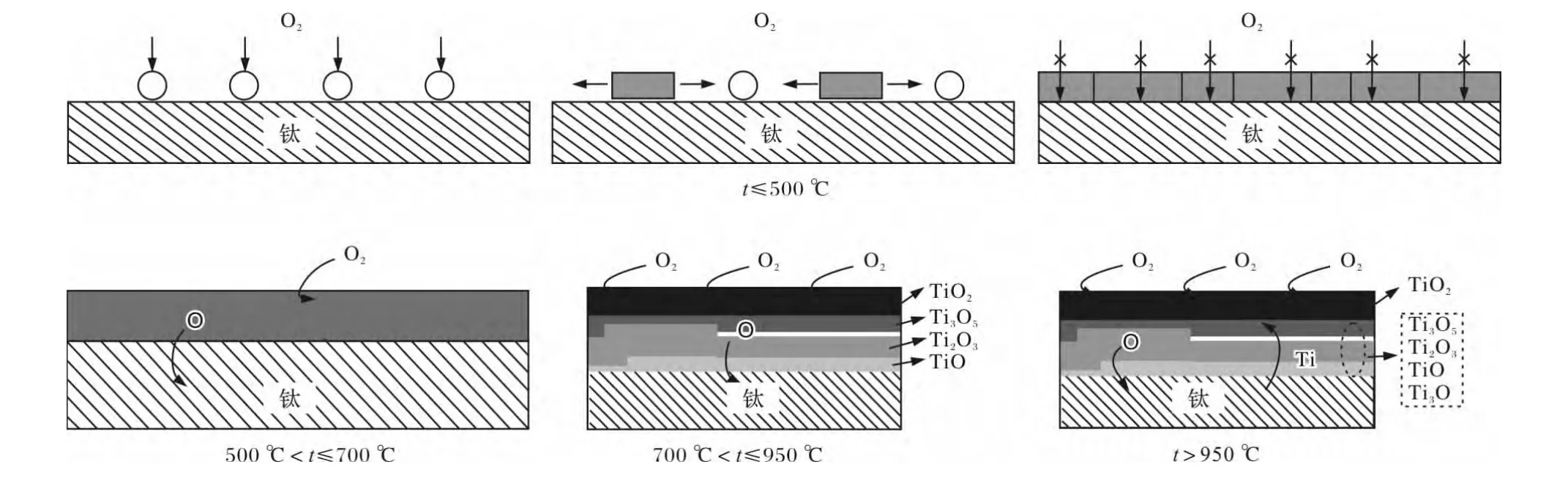

图1为纯钛在不同温度下氧化过程的示意图。500℃以下,钛在空气中会迅速与氧发生反应,氧进入钛表面晶格中,此时,氧在钛基体中的固溶反应速度小于氧化反应速度,固溶氧可忽略不计,而氧化反应使得钛表面形成一层致密的、与基体结合良好的氧化薄膜,这层表面氧化膜可以防止氧向内部扩散,使得钛在500℃以下的空气中稳定。随着温度的升高,表面氧化膜开始溶解,氧进入金属内部晶格。超过700℃时,氧向金属内部的扩散运动加快,此时,在表面TiO2与基体之间生成 Ti3O5、Ti2O3、TiO等氧化物层,氧化膜开始变得稀疏并失去保护作用。超过950℃时,钛与空气中的氧发生的氧化反应更为剧烈,不但氧化膜中的氧通过阴离子空位和不同氧化物的相界向基体内部扩散,而且钛也向表面扩散,加剧了氧化反应进程。也有文献报道,钛合金表面TiO2氧化膜的主要缺陷形式强烈依赖于环境条件,在低温高氧压时,氧化膜中的缺陷主要是氧离子空位,氧化的主要形式是氧通过氧离子空位向基体内部扩散;在高温低氧压时,氧化膜中的缺陷主要是间隙式钛离子空位,氧化的主要形式则变成钛离子向表面扩散。对于纯钛,约有10%的氧化皮是通过阳离子传输向外生长的。

图1 纯钛在不同温度下的氧化行为示意图Fig.1 Schematic representation of oxidation behavior of pure titanium at different temperatures

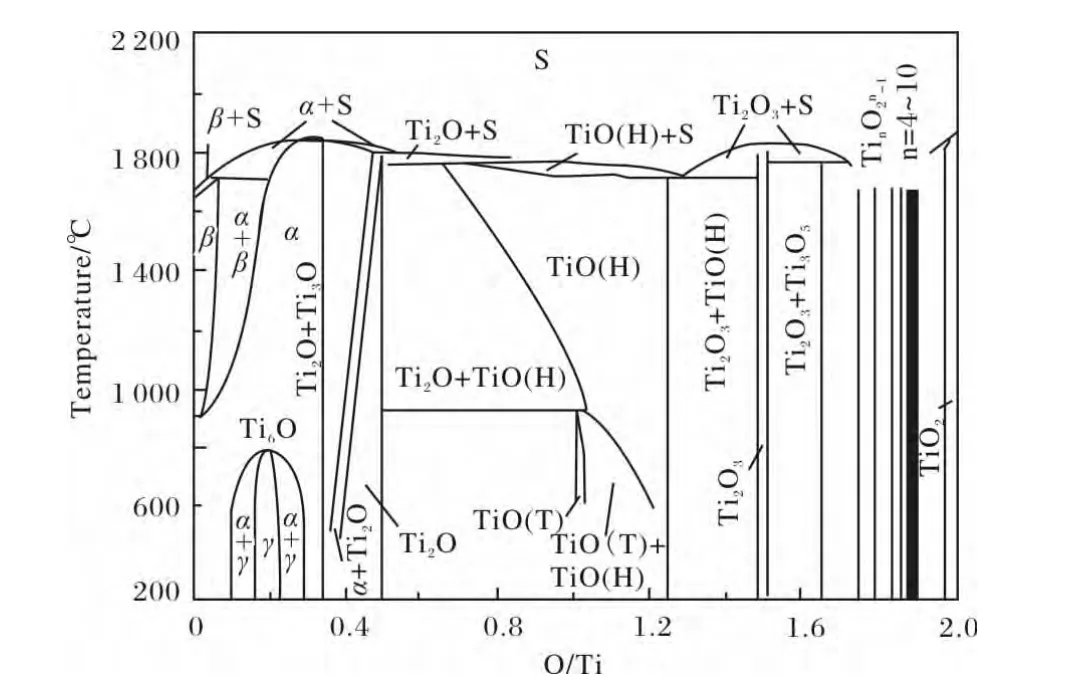

当氧在钛中的含量超过溶解度极限时,便会生成钛的各种氧化物,根据Ti-O相图(图2)可以看出,有明确化学式的钛氧化物从低价态到高价态依次有Ti6O、Ti3O、TiO、Ti2O3、Ti3O5、TiO2等,它们彼此间可形成固溶体。正是由于Ti-O系存在许多种稳定的氧化物,钛在高温时所形成的膜成分很复杂,从低价态氧化物到高价态氧化物,密度逐渐下降。随着加热温度的升高,氧在钛中的溶解度提高,此时氧化物中氧的饱和程度降低,促使二氧化物发生还原反应而生成低价氧化物,表面氧化层密度提高而比容随之降低,导致氧化物剥落,失去氧化膜的保护作用,这是钛氧化膜在高温下不稳定、容易开裂脱落的主要原因,也是钛不抗高温氧化的原因。表1列出了Ti-O常见的各种化合物以及它们对应的相关物理化学参数。

图2 Ti-O相图Fig.2 Ti-O phase diagram

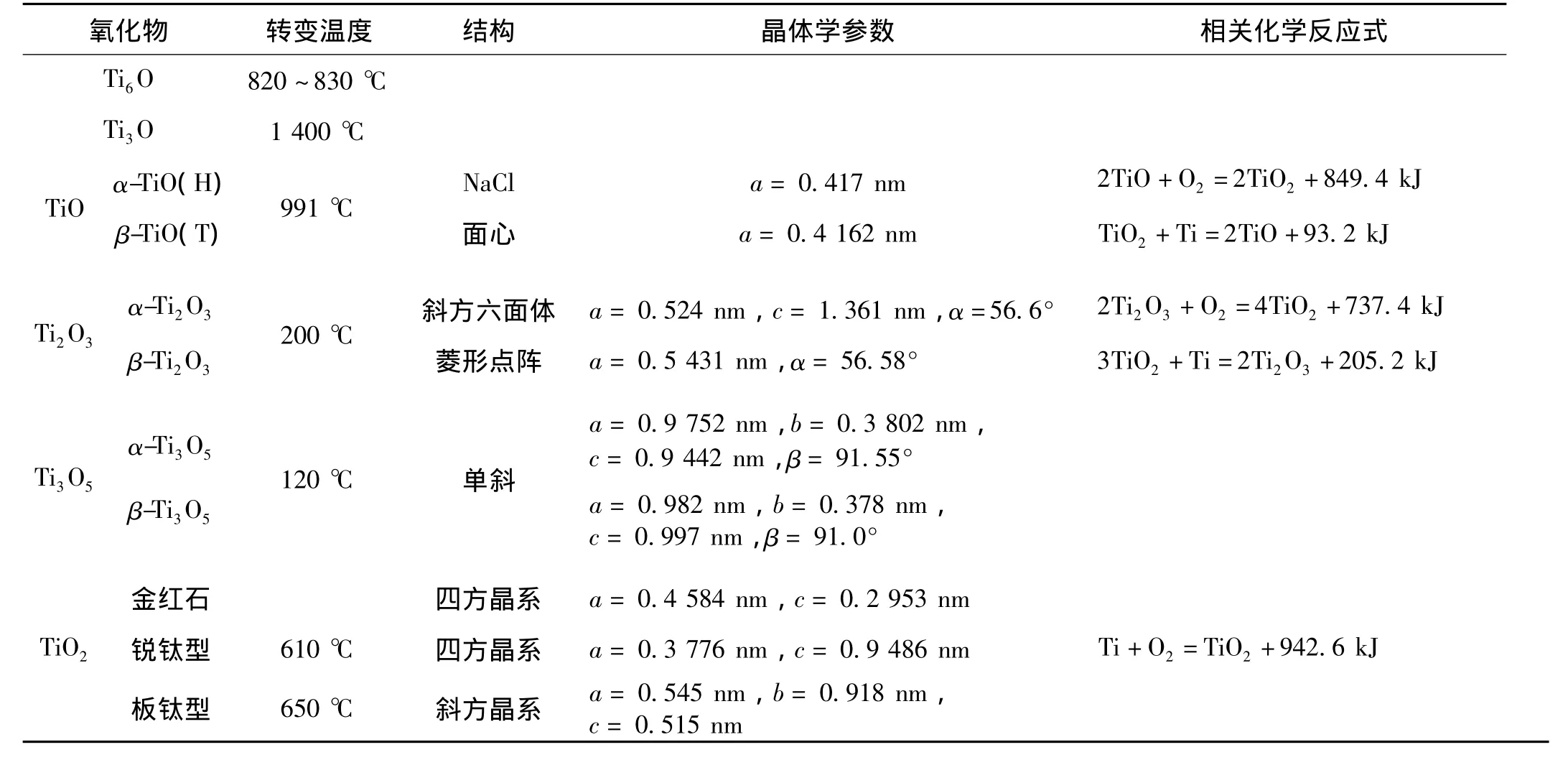

表1 Ti-O常见的各种化合物的物理化学参数Table 1 The physical-chemical parameters of common various Ti-O compounds

有资料显示钛表面氧化膜的颜色与生成温度有关[5],200℃以下为银白色,300℃以下为淡黄色,400℃时为金黄色,500℃时为蓝色,600℃时为紫色,700~800℃时为红灰色,800~900℃时为灰色。

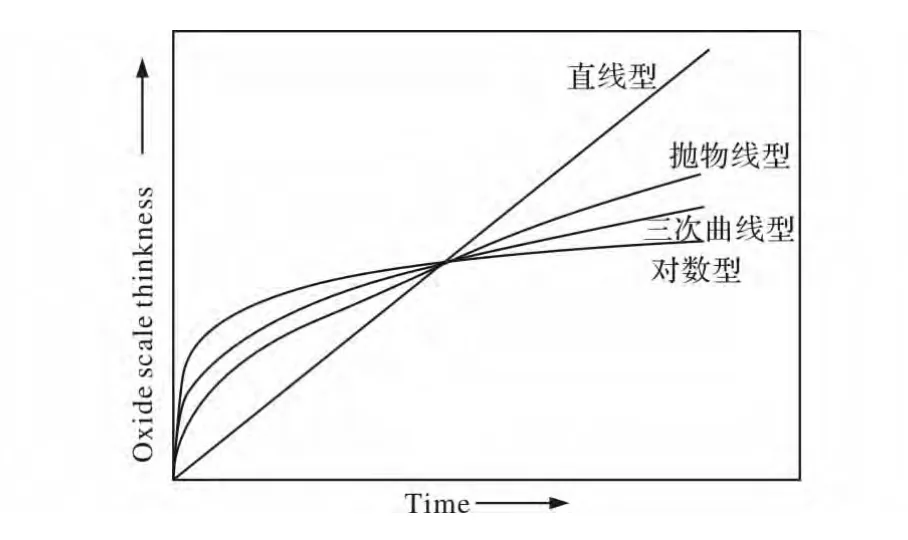

钛的氧化动力学曲线在不同温度段有不同的类型,有对数型(logarithmic)、三次曲线型(cubic)、抛物线型(parabolic)和直线型(linear),如图3所示。

图3 氧化皮生长规律Fig.3 Schematic representation of growing laws of oxide film

通常,由于钛合金中合金元素种类较多,合金的氧化行为与纯钛相比有显著不同,所观察到的氧化皮生长规律也更为复杂,有经过初始阶段的抛物线型氧化后以线性规律生长的,也有经过线性动力学阶段后形成了防护性氧化膜层,后以抛物线、立方或对数规律生长的。对于一般钛合金,300℃以下动力学曲线遵循对数关系;550~850℃温度范围内氧化呈抛物线规律,适合Wagner机制;850℃以上呈抛物线-直线规律。

评估所需的信息类型取决于被问及的评价问题。对学生学习的关注导致了作为必要类型的信息的成就或技能的测量。如果评估与行为有关(例如,课堂讨论、教师表现),那么由课堂参与者或“局外人”(同事、助手)进行的观察将是有用的。关注学生和教师对项目的反应和态度的评价性问题需要将这种态度表达为信息。通常,与战略有关的问题往往需要那些参与实施战略的人的观察、评论和判断。有关结果的问题将需要那些预期受该方案影响的人采取学习或态度的措施。

2 使用温度不同的钛合金氧化行为

按照不同的使用温度范围,分别对使用温度在500~750℃的高温钛合金、使用温度在700~900℃的TiAl金属间化合物以及使用温度在900℃以上的涂覆抗高温涂层γ-TiAl的氧化行为进行总结。

2.1 使用温度在500~750℃的高温钛合金

随着航空航天事业的发展,作为发动机压气机转子和叶片的重要候选材料的高温钛合金越来越受到关注。鉴于使用温度的需求,在过去的10年间以及未来的5~10年高温钛合金的研制主要集中在600℃左右的近α型高温钛合金上[6]。

IMI 834和Ti-1100是目前国际上较为成熟的两种高温钛合金,主要用于工作温度为600℃的燃气涡轮发动机的压气机盘和叶片。因此,鉴于应用需要,国内外许多科研工作者都对其在使用温度范围内的氧化行为进行了大量的研究。崔文芳等人对IMI 834和Ti-1100在600~750℃高温下的氧化行为进行了对比研究[7],结果表明,IMI 834和 Ti-1100合金在600~750℃区间表现出抛物线型氧化规律,氧化是由扩散控制的,并且氧化速率受到温度的强烈影响。在低温区域,两种合金的氧化速率相差无几,但由于SiO2比TiO2更稳定,所以随着氧化温度的提高和时间的延长,Si以SiO2的形式在氧化层孔洞处偏聚,阻挡了氧溶解在金属基体中,而IMI 834中的Si含量高于Ti-1100,所以出现Ti-1100的氧化速率超过IMI 834的趋势。此外,IMI 834中的Nb元素也有利于降低Ti的活度、提高Al的活度,有助于形成连续的Al2O3膜,从而改善氧化层的性质,提高高温合金的抗氧化性[8-9]。但需要指出的是Si在高温下对氧化物和基体的粘附性有害。C.Leyens等对IMI 834合金及Ti-1100合金在750℃氧化100 h后的氧化行为进行了研究,研究发现[10],组织结构对Ti-1100合金抗氧化性能的影响比对IMI 834大,但这两种合金都是片层组织的抗氧化性能优于等轴组织。K.V.Sai Srinadh等研究了IMI 834合金在600~800℃范围内的氧化行为,结果表明[11],IMI 834合金在600℃氧化量很小,随着温度的升高氧化速率增大,同时还发现在两相区热处理的试样比在单相β区热处理的试样氧化速率快。

Ti600合金是西北有色金属研究院研制的一种近α型高温钛合金。辛社伟等人对Ti600合金在600℃下的表面稳定性进行了研究,研究表明[12],在600℃下氧化初期合金氧化皮生长呈正比例线性规律增长,而后又呈抛物线规律增长,总体接近氧扩散控制的氧化皮生长规律。氧在合金中的扩散符合低温晶界和相界的扩散规律,阴离子占优会使氧在金属-氧化物界面反应生长,因此不能起到很好的防护作用,但由于氧要通过氧化皮扩散,因此,随着氧化皮厚度的增加其增长速率会有所减缓。所以原则上提高Al元素的含量,提高Al2O3的质量分数会提高合金的抗氧化性,但对于Ti600合金,增加Al元素含量会强烈降低合金塑形。因此,Ti600合金在600℃范围使用时需进行表面保护处理。

Ti60合金是在IMI 834合金基础上提高Si元素含量、增添Ta元素而形成的一种新型近α型高温钛合金,增加Si元素含量能够有效提高合金的蠕变性能,从而改善其高温性能。贾蔚菊等人对Ti60合金在600~750℃温度范围内的氧化行为进行了研究,研究表明[13],低于600℃时表层氧化膜致密无脱落,具有较好的抗氧化性,氧化曲线呈抛物线型;600~750℃时氧化膜开始脱落,氧化反应指数n值介于1~2之间,总体来说,氧化曲线呈抛物线-直线混合型;经750℃长时间氧化后,表面有少量Al2O3生成,氧化物优先沿原始β晶界形核。蔡伯成等人对Ti60合金在620、720、800℃的连续氧化行为进行了研究,结果表明[14],Ti60合金在620℃有较好的抗氧化性能,其连续氧化动力学符合抛物线规律,在720℃和800℃氧化严重,其连续氧化曲线近似呈直线规律。贾新云等人对Ti60合金在650~750℃高温下的氧化行为进行了研究,结果表明[15],Ti60合金在650℃和700℃有较好的抗氧化性能,其循环氧化动力学曲线基本符合抛物线规律;在750℃时氧化严重,其循环氧化动力学曲线近似符合抛物线-直线规律;从组织结构来看,氧化层主要由金红石型TiO2和Al2O3组成,氧化层表面形貌组织为网篮状组织,这是由于α相和β相的成分和结构不同,界面扩散和体扩散差异导致的氧化程度不同所造成的,并且稀土第二相处氧化严重,表面裂纹大多产生于稀土第二相颗粒。Liu Peiying等人对Ti60合金表面真空等离子注入Nb+和Al+后进行了抗氧化实验研究,研究表明[16],在720℃时Nb离子的注入加快了氧向内扩散,导致氧化速率加快,氧化层增厚;而同时注入Nb离子和Al离子时,Nb有助于Al形成防护性Al2O3膜,氧化曲线由原来的抛物线-直线型变成抛物线型,氧化增重减小60%。Xiong Huaping等人利用液相等离子体表面处理技术对Ti60合金用Al-10%Si(质量分数)处理后进行循环氧化,研究表明[17],在1 073 K下,由于Ti60合金表面形成了TiAl3和TiSi2而使合金的抗氧化性能明显优于基体合金。

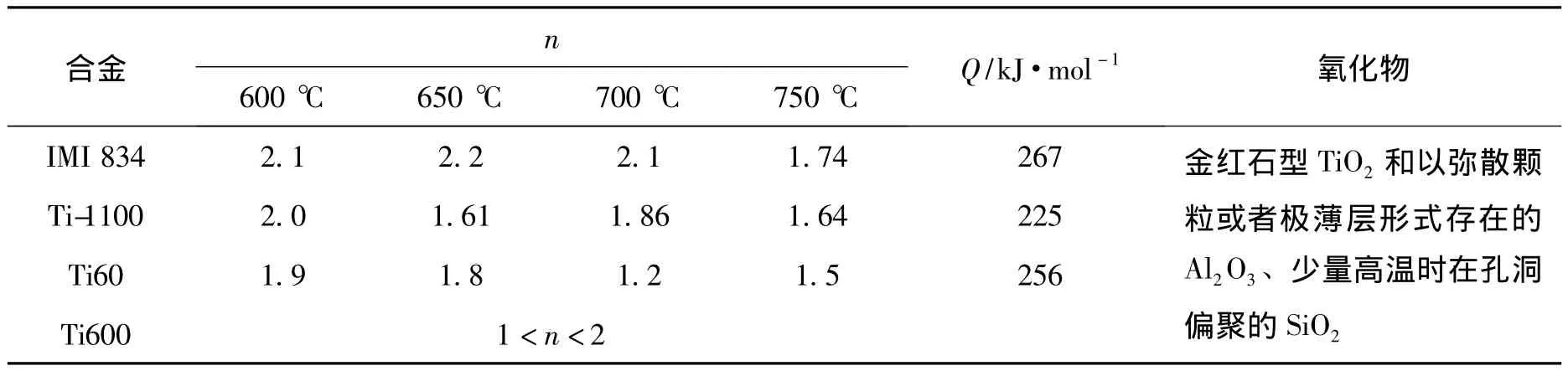

表2列出了上述几种典型高温钛合金在600~750℃氧化的n值(氧化反应指数)、Q值(氧化激活能)及可能出现的氧化物。

表2 几种典型高温钛合金在600~750℃之间的n值、Q值及可能出现的氧化物Table 2 The parameters of n,Q and the possible oxide in several typical titanium alloys at 600~750℃

对于此类近α型高温钛合金经过氧化后它们的表面氧化膜都主要由TiO2组成,且经过高温长时间氧化后均会有Al2O3生成。这是因为随着污染层厚度的进一步增加,氧化膜内生成TiO2的同时,将造成TiO2与基体界面处贫Ti,使该处的Al当量浓度升高,此时Al氧化成Al2O3的反应已成可能,氧化膜中Al2O3的存在易使其致密性提高,从而减小氧化速率,减少氧的深入深度,这也是氧化反应速度减小的原因之一。总体来说,该温度段范围内钛合金的氧化增重曲线呈直线-抛物线混合型。由于α-Ti中能固溶34%(原子分数)的氧,而且氧为α稳定元素,因而近α型高温钛合金的氧化不仅在表面形成氧化层,而且在靠近基体的一侧还会形成富氧层(也称表面氧脆层),且氧脆层的厚度会随着氧化温度的升高而增大,这也会对合金的力学性能造成严重影响。

2.2 使用温度在700~900℃的TiAl金属间化合物

根据使用温度,目前对700~900℃温度范围内钛合金的研究主要是有序金属间化合物TiAl合金。由于这类合金具有突出的性能,例如具有高的比强度、弹性模量和高温蠕变强度等,是一类非常具有应用前景的新型高温结构材料[18]。

对于TiAl金属间化合物,由于其Al含量的不同和使用温度的不同可将其分为两种,分别是Ti3Al和γ-TiAl。

Ti3Al的Al含量一般在25%左右。钱余海等人对2种成分相近的 Ti3Al合金(Ti-24Al-14Nb-3V-0.5Mo-0.3Si和 Ti-24Al-14Nb-3V-0.5Mo-0.6Si)在 700~850℃空气中的循环氧化行为进行了研究,结果表明[19],合金在各氧化温度下其表面都生成了Al2O3和TiO2混合氧化物,而且Al2O3主要分布在最外层;700℃下两种合金均具有较好的抗循环氧化性能,而在800℃及以上的温度条件下其表面氧化膜易于开裂和剥落。A.Tomasi等人对Ti3Al合金(Ti-23Al-10.3Nb-4.5V-0.9Cr)在700~900℃的氧化行为进行了研究,研究表明[20],在该温度区间氧化的前25 h,氧化增重曲线呈抛物线型,随着氧化时间的延长而逐渐变为直线型,超过50 h时,氧化增重曲线呈直线型,这种变化的原因主要归结为V的影响。由于V2O5的熔点较低(675℃),当氧化温度大于700℃,长时间氧化后V2O5开始熔化并且挥发,导致氧化膜疏松多孔,氧原子会沿着孔洞向内扩散,造成基体氧化加剧。因此,当氧化温度高于700℃时可将Ti3Al抗氧化失效的原因归结为两点:一是Al含量不足,不能形成完整的具有保护性的Al2O3膜;二是合金在较高温度下表面氧化膜微裂纹的复合及由这一过程的反复进行而导致的氧化膜物理分层[19]。而γ-TiAl就是一种高 Al含量的 TiAl合金,它的Al含量一般在45%左右。V.Shemet等人对不同 Al含量的 γ-TiAl(Ti-45Al、Ti-48Al、Ti-50Al)在900℃下的氧化行为进行了研究[21],研究发现,随着Al含量的升高其氧化增重明显减小,经长时间的氧化后在合金表面氧化层与基体之间会形成一个Ti-Al-O的两相区,并其称之为Z-phase(Ti5Al3O2)和α2-Ti3Al(O)间隙固溶体。Li X Y等人通过IBAD(离子束辅助沉积)手段在γ-TiAl合金表面沉积Al,形成TiAl3相[22];Li Zhenyu等人直接在γ-TiAl合金表面喷涂 TiAl2涂层[23],从而提高 Al含量,使其在氧化过程中可以形成完整的Al2O3膜,提高基体的抗氧化性能。

因此可知,在此温度区间的氧化,TiAl金属间化合物表层氧化膜是以金红石型TiO2和Al2O3的混合膜为主,且Al2O3膜主要分布在最外层,这就决定了它比传统高温钛合金所形成的弥散分布的Al2O3或以极薄层形式存在的Al2O3具有更好的保护作用,提高了合金的使用温度。但由于氧化膜层还是以金红石型TiO2为主的混合氧化膜,而不是致密、连续的Al2O3膜,所以在700℃左右时氧化增重速率相对较小,循环氧化动力曲线较为平滑,循环氧化过程中氧化膜基本完整,随着氧化温度升高,混合膜中的TiO2变得疏松并开始出现孔洞,氧化膜的破裂失效时间会提前,氧化增重速率明显增大,氧化动力学曲线一般会出现拐点,由抛物线型转为直线型。

2.3 使用温度超过900℃的带覆层的γ-TiAl

在没有抗氧化防护的条件下,钛合金的稳定使用温度不会超过800℃。因此,超过900℃的氧化研究基本都是基于涂层的研究。Zhang X J等人通过在γ-TiAl合金表面形成致密连续的Al2O3薄膜来防止基体的进一步氧化,将涂层试样和未涂层试样在1 000℃进行循环氧化对比实验,发现涂层试样的基体氧化速率明显减慢[24]。Gao J等人通过电子束沉积在γ-TiAl合金表面涂覆了Al2O3-Y2O3复合涂层,研究发现,稀土元素Y对Al2O3起到了细化晶粒的作用,在表面形成了致密均匀的纳米级涂层,并在1 000℃下进行了循环氧化实验,对比发现涂覆有涂层的试样其抗氧化性能明显优于基体材料[25]。S.B.Abu Suilik等人通过对 γ-TiAl合金表面渗硅、铌、钼形成难熔的NbSi2和MoSi2涂层来提高基体材料的抗氧化性能,研究发现,在1 050℃循环氧化实验中,NbSi2表现出的抗氧化性能明显优于基体,但MoSi2随着氧化时间的延长而与基体分离剥落,无法起到保护作用[26]。

综上所述可以看出,对于使用温度在900℃以上的钛合金其氧化行为的研究主要是基于对防护涂层的研究,通过不同的手段和方法在钛合金表面形成致密连续的氧化膜而防止氧的进入和Ti离子的外扩,从而防止基体的进一步氧化,目前最常用的是Al2O3氧化膜,因为它在高温下比金红石型TiO2更加致密、稳定,可以起到有效的阻隔作用。

3 展望

高温钛合金作为现在航空航天领域最具潜质和应用前景的高温结构材料,要想使其长时间在高温环境下工作,关键是要解决高温氧化腐蚀的问题。

本文以典型合金的氧化问题为例归纳总结了现在常见高温钛合金添加元素的作用和机理,提出目前钛合金高温抗氧化失效的原因是因为没有形成高温下有效的连续抗氧化性保护膜,因此,对于抗高温钛合金的开发可以从以下三个方面来入手。

(1)成分设计 成分设计一直是一种最基础和常用的方法,Al、Si、Cr、Nb都是高温钛合金常见的添加元素。在高温条件下Al2O3膜比TiO2膜更为致密、稳定[27-28],Cr是以 Cr2O3的形式在 TiO2中脱溶出来,形成对离子传输具有阻挡作用的亚层[29],Si以比TiO2更为稳定的SiO2形式偏聚在TiO2膜的孔洞处,这样就可以阻止氧气的进一步进入,防止其与基体氧化[7],Nb元素的添加可以提高氧化膜的黏附性[30-32]。

(2)大力推进TiAl金属间化合物的开发 近些年TiAl金属间化合物作为一种新型轻质的高温结构材料发展迅猛,由于加入了相当量的Al元素,在低于830℃时可以在表面形成连续致密的Al2O3氧化层,但当超过830℃时,氧化加剧,保护膜失效,而通过结合成分设计添加Nb使其形成高Nb-TiAl合金是目前高温TiAl合金的重要发展方向。

(3)抗高温氧化涂层的研发 随着钛材应用的迅猛发展,尤其是飞机发动机为了提高推重比,使材料的使用温度越来越高,几乎已经接近钛合金材料的极限使用温度,因此,抗高温氧化涂层的发展成为未来的一个重要方向[33-34]。两元系 Ti-Al涂层和三元系 Ti-Al-Cr涂层[35]以及新型 NiCrAlY 涂层[36]都是以后抗高温涂层研发的重要方向。

[1]莱茵斯C,皮特尔斯 M.钛与钛合金[M].陈振华,等译.北京:化学工业出版社,2005.

[2]Wanjara P,Jahazi M,Monajati H,et al.Hot working behavior of near-α alloy IMI834[J].Materials Science and Engineering A,2005,396(1/2):50-60.

[3]陈磊,王富岗.抗高温氧化合金的研究进展[J].材料导报,2002,16(5):27-29.

[4]黄定辉,洪权,卢亚峰,等.钛合金的高温抗氧化性及其影响因素分析[J].钛工业进展,2012,29(3):1-5.

[5]黄旭.钛合金阻燃机制研究[D].西安:西北工业大学,1998.

[6]周廉,赵永庆,王向东,等.中国钛合金材料及应用发展战略研究[M].北京:化学工业出版社,2012.

[7]崔文芳,魏海荣,罗国珍,等.IMI 834和 Ti-1100在550℃ ~750℃高温下的氧化行为[J].稀有金属材料与工程,1997,26(2):31-35.

[8]Mokee D W.Symposium on high temperature intermetallic alloys[C]//MRS Meeting.Boston:Materials Research Society,1990:231.

[9]张钧,李东.高温钛合金中的α2相[M].沈阳:东北大学出版社,2002.

[10]Leyens C,Peters M,Kaysser W A.Influence of microstructure on oxidation behavior of near-α titanium alloys[J].Materials Science and Technology,1996,12(3):213-218.

[11]Sai Srinadh K V,Vakil Singh.Oxidation behavior of the near α-titanium alloy IMI834[J].Bulletin of Materials Science,2004,27(4):347 -354.

[12]辛社伟,洪权,卢亚峰,等.Ti600高温钛合金600℃下表面稳定性研究[J].稀有金属材料与工程,2011,40(8):1422-1425.

[13]贾蔚菊,曾卫东,刘建荣,等.Ti60高温钛合金氧化行为研究[J].稀有金属材料与工程,2010,39(5):781-786.

[14]蔡伯成,刘培英,陶冶,等.Ti60合金高温连续氧化行为研究[J].材料工程,2000(8):34-36.

[15]贾新云,刘培英,陶冶.Ti60合金在650~750℃高温下的氧化行为[J].材料工程,2003(6):18-22.

[16]Liu Peiying,Tao Ye,Pei Gen.The influence of Nb+and Al+implantation on the oxidation behavior of Ti60 alloy[J].Surface and Coatings Technology,2000,128(1):89-93.

[17]Xiong Huaping,Wei Mao,Ma Wenli.Liquid-phase aluminizing and siliconizing at the surface of a Ti60 alloy and improvement in oxidation resistance[J].Materials Science and Engineering A,2006,433(2):108-113.

[18]Zhong Z Y.Intermemetallic compounds for high temperature structural materials[J].Materials Science Progress,1900,4(2):132-142.

[19]钱余海,李美栓,张亚明.Ti3Al基合金在700~850℃空气中的循环氧化行为[J].中国有色金属学报,2004,14(9):1609-1614.

[20]Tomasi A,Gialanella S.Oxidation phenomena in a Ti3Al base-alloy[J].Thermochimica Acta,1995(269/270):133-143.

[21]Shemet V,Hoven H,Quadakkers W J.Oxygen uptake and depletion layer formation during oxidation of γ-TiAl based alloys[J].Intermetallics,1997,5(4):311 -320.

[22]Li X Y,Zhu Y C,Fujita K,et al.Influence of Al film deposition and following treatment on the high temperature isothermal oxidation behavior of a γ-TiAl-based alloy[J].Surface and Coating Technology,2001,136(2/3):276-280.

[23]Liu Zhenyu,Wang Guodong.Improvement of oxidation resistance of γ-TiAl at 800 and 900 ℃ in air by TiAl2coating[J].Materials Science and Engineering A,2005,397(1/2):50-57.

[24]Zhang X J,Li Q,Zhao S Y,et al.Improvement in the oxidation resistance of a γ-TiAl-based alloy by sol-gel derived Al2O3film[J].Applied Surface Science,2008,255(5):1860-1864.

[25]Gao J,He Y,Gao W.Oxidation behavior of γ-TiAl based alloy with Al2O3-Y2O3composite coatings prepared by electrophoretic deposition[J].Surface and Coatings Technology,2011,205(19):4453-4458.

[26]Abu Suilik S B,Takeshita K, Kitagawa H, et al.Preparation and high temperature oxidation behavior of refractory disilicide coatings for γ-TiAl intermetallic compounds[J].Intermetallics,2007,15(8):1084-1090.

[27]李向阳,张永刚,陈昌麟.Al含量对二元Ti-Al合金高温氧化行为的影响[J].稀有金属材料与工程,1997,26(5):27-30.

[28]曲恒磊,周廉,魏海荣.部分TiAl基合金的抗氧化性评价[J].钛工业进展,2001(2):1-4.

[29]黄旭,曹春晓,马济民,等.阻燃钛合金的高温氧化行为[J].稀有金属材料与工程,1997,26(6):27-30.

[30]Jiang Huiren,Hirohasi Mitsuji,Lu Yun,et al.Effect of Nb on the high temperature oxidation of Ti-(0-50at.%)Al[J].Scripta Materialia,2002(46):639-643.

[31]Gauer L,Alperine S,Steinmetz P,et al.Influence of niobium additions on high-temperature-oxidation behavior of Ti3Al alloys and coatings[J].Oxidation of Metals,1994,42(1/2):49-74.

[32]熊玉明,朱圣龙,王福会,等.合金元素及搪瓷涂层对Ti3Al系列合金抗氧化性能的影响[J].金属学报,2002,38(1):626-629.

[33]李威,肖来荣,温燕宁,等.钛合金高温抗氧化涂层的研究进展[J].材料导报,2011,25(1):123-126.

[34]孙才,孙红亮,黄泽文,等.钛合金表面抗氧化改性技术的研究进展[J].材料导报,2011,25(5):507-509.

[35]Leyens C,Peters M,Kaysser M A.Oxidation resistant Ti-Al-(Cr)coating for titanium alloys and titanium aluminides[C]//Gorynin I V,Ushkov S S.Titanium'99:Science and Technology.Russia:Russian Academy of Sciences,2001:866-875.

[36]吴小美,李伟华,陆锋.钛合金叶片防护涂层研究——十五科研项目工作[J].装备环境工程,2006,3(3):116-119.

Progress in Research on Oxidation Behavior of Titanium Alloy

Li Xusheng1,2,Xin Shewei2,Mao Xiaonan2,Li Qian2,Ge Peng2,Zhou Wei2

(1.Xi’an University of Architecture and Technology,Xi’an 710055,China)

(2.Northwest Institute for Nonferrous Metal Research,Xi’an 710016,China)

Application condition of aeroengine determines the part of the titanium alloys need to be used under high temperature conditions.But the surface oxidation resistance of the material is more important than the performance of itself under the high temperature,and the surface oxidation resistance determines the final use temperature of the alloy.Because of the different composition of the alloy,the ability of anti-high temperature gas corrosion,corrosion products and corrosion mechanism are also different.Base on the latest development of high-temperature titanium alloy both domestic and abroad,oxidition behavior and mechanism under high temperature of the alloy is summarized while the method of antioxidation and the orientation of the study in the future is put forward.

titanium alloy;oxidation;alloying;progress

10.13567/j.cnki.issn1009-9964.2014.03.002

2014-03-21

陕西省自然基金项目(2014JM6222);中航工业创新基金项目(CSJ35-0081-12)

李旭升(1989—),男,硕士研究生。